Método para fabricar una placa de circuito laminada.

Método para fabricar una placa de circuito que incorpora patrones conductores,

que comprende las siguientes etapas de:

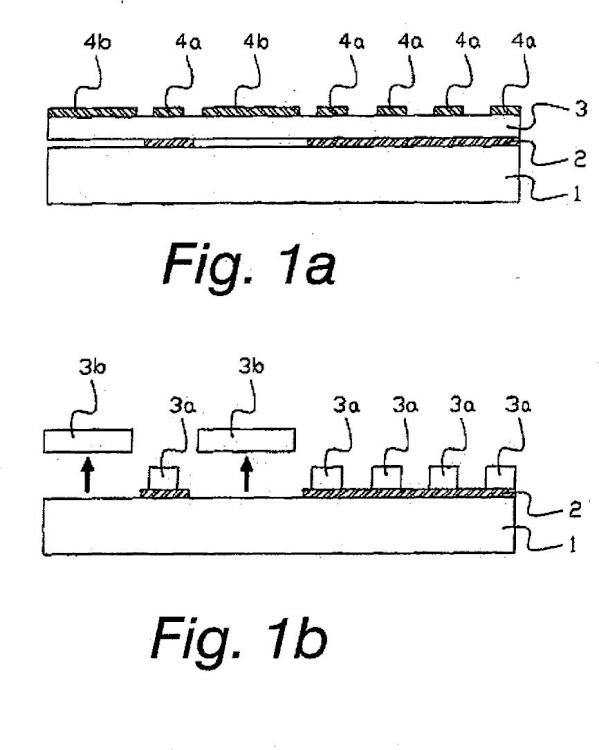

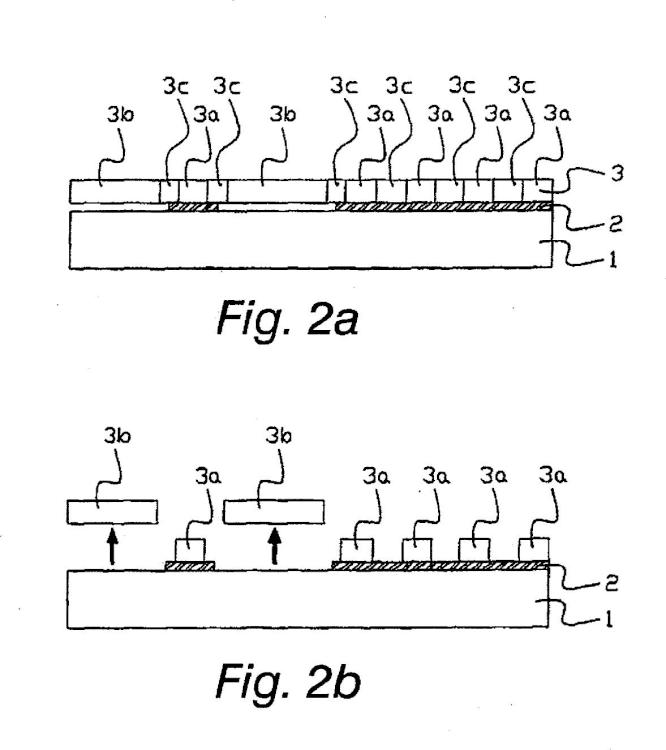

i) fijar una capa conductora, tal como una lámina (3) de metal, a un material (1) de sustrato de manera selectiva, de manera que una parte de la capa conductora, tal como la lámina (3) de metal, que comprende áreas 5 (3a) deseadas para el producto final y áreas (3c) estrechas entre las áreas conductoras del producto final, se fija al material (1) de sustrato por medio de una unión (2), y áreas (3b) más extensas que se pretenden retirar de la capa conductora, por ejemplo la lámina (3) de metal, se dejan sustancialmente sin unir al material de sustrato de tal manera que el área (3b) retirable está unida con el material (1) de sustrato sólo mediante su parte de borde en la que van a formarse patrones en una etapa posterior ii) y posiblemente mediante áreas que impiden una liberación de las áreas retirables antes de una etapa iii);

ii) formar patrones, mediante una retirada de material, en la capa conductora, tal como la lámina (3) de metal, a partir de huecos estrechos entre las áreas (3a) conductoras deseadas, y a partir de una periferia externa de dichas áreas (3b) extensas retirables en un estado metálico sólido, para establecer patrones conductores;

iii) retirar las áreas (3b) retirables, no fijadas al material (1) de sustrato, de la capa conductora, tal como la lámina (3) de metal, en un estado metálico sólido después de que el área de borde de la capa conductora, que se retiró de la periferia externa del área retirable durante el transcurso de la etapa ii), ya no soporte las áreas (3b) retirables unidas mediante sus bordes al material de sustrato.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2009/050226.

Solicitante: Tecnomar Oy.

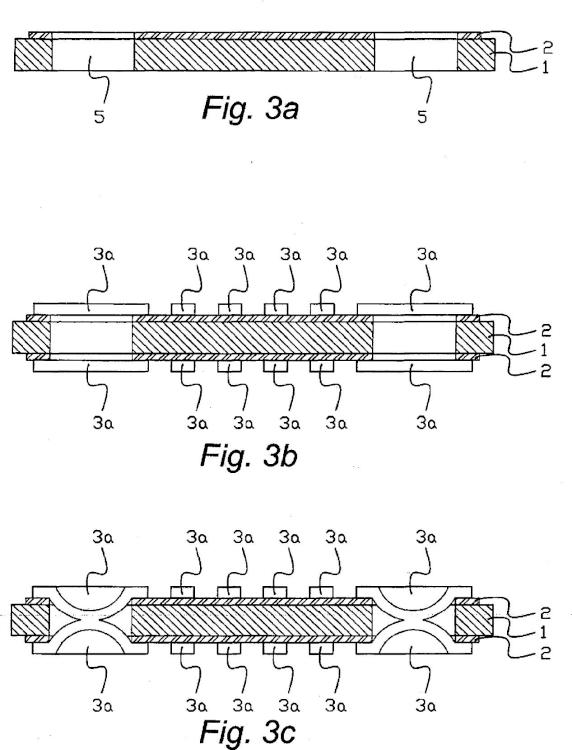

Nacionalidad solicitante: Finlandia.

Dirección: Verkkokuja 7 B Espoo 02230 FINLANDIA.

Inventor/es: MARTTILA, TOM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B38/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 38/00 Operaciones auxiliares relacionadas con los procesos de estratificación. › Retirada de capas o de partes de capas, mecánicamente o químicamente.

- G06K19/077 FISICA. › G06 CALCULO; CONTEO. › G06K RECONOCIMIENTO DE DATOS; PRESENTACION DE DATOS; SOPORTES DE REGISTROS; MANIPULACION DE SOPORTES DE REGISTROS (impresión per se B41J). › G06K 19/00 Soportes de registro para utilización con máquinas y con al menos una parte prevista para soportar marcas digitales. › Detalles de estructura, p. ej. montaje de circuitos en el soporte.

- H05K3/04 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05K CIRCUITOS IMPRESOS; ENCAPSULADOS O DETALLES DE LA CONSTRUCCIÓN DE APARATOS ELECTRICOS; FABRICACION DE CONJUNTOS DE COMPONENTES ELECTRICOS. › H05K 3/00 Aparatos o procedimientos para la fabricación de circuitos impresos. › Siendo eliminado el material conductor mecánicamente, p. ej. por punzonado.

PDF original: ES-2509190_T3.pdf

Fragmento de la descripción:

Método para fabricar una placa de circuito laminada

La invención se refiere a un método para fabricar placas de circuito laminadas. El método es particularmente adecuado para fabricar materiales laminados maleables que contienen, por ejemplo, antenas RFID.

El método presentado en la solicitud se presta por sí mismo a la fabricación de placas de circuito, por ejemplo placas de circuito de conmutador para teclados numéricos, matrices y soportes de sensores maleables, etiquetas de seguimiento de productos, unidades de antena para etiquetas RFID, tarjetas de identificación y tarjetas de pago, componentes para paneles solares y baterías flexibles, así como resistencias calefactoras. Posteriormente, la invención se describirá principalmente desde el punto de vista de la fabricación de materiales laminados de antenas RFID. Los materiales laminados de antenas RFID existen normalmente como partes de etiquetas inteligentes o pueden laminarse además para proporcionar parte de una estructura más gruesa, por ejemplo el interior de una tarjeta de pago legible de manera próxima o remota.

El producto, que va a fabricarse mediante el método y entregarse a un cliente o para su procesamiento adicional interno, es normalmente un carrete que porta las antenas RFID reales a una separación apropiada tanto lateral como longitudinalmente de la cinta sobre un material de sustrato de tipo banda adecuado para el procesamiento adicional y uso final del producto. El material de sustrato consiste en un material enrollable eléctricamente no conductor, tal como papel o plástico, y tiene generalmente un grosor de 2-1 pm, normalmente de aproximadamente 5 pm. Las antenas reales consisten en un material eléctricamente conductor, tal como metal o tinta de impresión que contiene partículas conductoras. Cuando el material eléctricamente conductor empleado es una lámina de metal, consiste generalmente en aluminio o cobre y tiene un grosor de 5-3 pm, normalmente de aproximadamente 1 pm.

El área superficial de patrones de conductores en proporción a toda el área superficial de una cinta de antena es comúnmente del 1-5%, normalmente del 1-3%. El motivo para esto es que, debido al procesamiento adicional, es necesario dejar cierto espacio vacío entre patrones de antena y que hay sorprendentemente mucha área vacía o no conductora dentro de los patrones de antena reales. Tratándose explícitamente de una antena, tales áreas deben ser verdaderamente no conductoras, no simplemente estar aisladas eléctricamente. Una consecuencia de esto es que, cuando el material eléctricamente no conductor consiste en una lámina de metal, debe retirarse una parte predominante del mismo de una manera u otra durante el procedimiento de fabricación y sólo queda una pequeña parte con el producto terminado. Los costes de un proceso de retirada están determinados normalmente por la cantidad de metal que haya que retirar.

Lo que se denominan productos de alto estándar de seguridad, tales como pasaportes y tarjetas de crédito, proporcionan un campo de aplicación en continuo aumento para identificadores RFID. Para garantizar un alto nivel de seguridad, la capa que contiene un identificador RFID debe tener la capacidad de laminarse junto con otras capas del mismo material básico de tal manera que el conjunto no pueda desmontarse sin romper el identificador. Esto conlleva que, en el procedimiento de fabricación de antenas, no quedará adhesivo ni otras impurezas en absoluto sobre la superficie de un material de base o sólo aparecerá en una parte mínima del área superficial total.

Muchas antenas RFID se caracterizan por su diseño en forma de bobina. En el caso de que el diseño en forma de bobina se implemente en una configuración plana, el extremo superior y el extremo inferior de la bobina deben estar ubicados necesariamente bastante alejados uno de otro considerando el tamaño de un microchip y, por tanto, un extremo de la bobina debe conectarse eléctricamente con el otro extremo, presente en el otro lado de las espiras de la bobina, o con una zona de unión de chip sin tener esta estructura, denominada puente, conectada eléctricamente con las espiras de la bobina existentes entre sus extremos. Por otra parte, a veces es necesario hacer un uso eficaz del área superficial permitida para la antena de un Identificador colocando los componentes de antena, por ejemplo aproximadamente en una mitad de la estructura en forma de bobina, en un lado de un material de sustrato común e interconectando eléctricamente ésta con un componente de antena presente en el otro lado.

Una etapa de procesamiento adicional, tras la fabricación de antenas, comprende generalmente la unión de un microchip. Las líneas de unión de chip usadas en la producción en serie están diseñadas para el procesamiento de antenas explícitamente en forma de carrete, y su tecnología exige una alta precisión con la que las antenas están presentes encima del material de sustrato longitudinal y lateralmente con respecto a la cinta. Puesto que el circuito resonante de una EAS o etiqueta de seguridad de producto no está dotado de un chip, las exigencias de precisión para su ajuste son considerablemente menos rigurosas, aunque los productos, en un examen somero, parecen tener también bastantes características comunes.

En comparación con el circuito resonante de una EAS o etiqueta de seguridad de producto, la fabricación de una antena RFID en sí misma debe realizarse con una precisión mucho mayor.

En primer lugar, en contraposición a una etiqueta de seguridad de producto, la antena RFID está dotada de un microchip y el área de unión de chip incluye características, tales como regiones vacías denominadas espacios entre líneas, que a menudo tienen una anchura de simplemente 1-2 pm. En segundo lugar, tras la unión de un chip, la antena y el microchip establecen conjuntamente un circuito resonante cuya frecuencia específica debe ser lo 5 suficientemente próxima a la frecuencia usada por un lector para permitir una lectura remota de los datos portados en el chip, y el control de la frecuencia de resonancia requiere alta exactitud dimensional de la antena. En tercer lugar, las bobinas de una etiqueta de seguridad de producto incluyen generalmente sólo unas pocas espiras y en éstas las líneas o conductores y espacios entre líneas sólo tienen generalmente unos pocos milímetros de anchura, mientras que las bobinas de antenas RFID requieren aproximadamente un número doble-triple de espiras a menudo 1 para un área superficial sumamente limitada, mediante lo cual la anchura de las líneas y los espacios entre líneas puede ser un orden menor de lo que se usa en etiquetas de seguridad de producto.

Métodos de fabricación en el uso común

Las tecnologías de fabricación de antenas aplicadas de la manera más común son impresión con pasta de plata y ataque químico del material laminado, y también se usa en cierta medida el chapado con metales (chapado no 15 electrolítico, chapado electrolítico). Éstos implican al menos los siguientes inconvenientes y problemas:

1. La impresión con pasta de plata es cara ya que la tinta de impresión conductora es cara. La antena impresa con pasta de plata no es una composición metálica sólida y de ese modo no tiene un rendimiento y una fiabilidad particularmente buenos. La unión de un microchip a un conductor impreso es inconveniente y la junta presenta a menudo una escasa resistencia.

2. El ataque químico se realiza con una materia prima de material laminado, que incorpora una lámina de metal no

recubierta fijada por toda su área a un material de sustrato de plástico. Las propiedades del producto requieren que se retire una parte predominante de la lámina de metal, y en este método, se disuelve todo en la disolución de ataque químico, como resultado de lo cual tiene un valor muy bajo, incluso negativo, y en el peor caso constituye un desecho problemático. Asimismo, las propiedades del producto requieren la retirada tanto de grandes áreas 25 continuas como de espacios entre líneas muy estrechos, haciendo que sea más difícil proporcionar una alta calidad de producto, especialmente a velocidades adecuadas para la producción en serie. Tras el ataque químico, el material de sustrato está totalmente cubierto con un recubrimiento adhesivo en áreas de las que se ha retirado la lámina de metal, mediante lo cual el producto no reúne las condiciones para producir artículos de alto nivel de seguridad, tales como pasaportes y tarjetas de crédito. Los procedimientos de ataque químico más eficaces 3 generalmente sólo pueden "morder" un metal específico, no permitiendo por tanto variaciones de producto. En particular, los procedimientos de ataque químico de aluminio eficaces requieren a menudo el uso de... [Seguir leyendo]

Reivindicaciones:

1. Método para fabricar una placa de circuito que incorpora patrones conductores, que comprende las siguientes etapas de:

i) fijar una capa conductora, tal como una lámina (3) de metal, a un material (1) de sustrato de manera selectiva, de manera que una parte de la capa conductora, tal como la lámina (3) de metal, que comprende áreas (3a) deseadas para el producto final y áreas (3c) estrechas entre las áreas conductoras del producto final, se fija al material (1) de sustrato por medio de una unión (2), y áreas (3b) más extensas que se pretenden retirar de la capa conductora, por ejemplo la lámina (3) de metal, se dejan sustancialmente sin unir al material de sustrato de tal manera que el área (3b) retirabie está unida con el material (1) de sustrato sólo mediante su parte de borde en la que van a formarse patrones en una etapa posterior ii) y posiblemente mediante áreas que impiden una liberación de las áreas retirables antes de una etapa iii);

ii) formar patrones, mediante una retirada de material, en la capa conductora, tal como la lámina (3) de metal, a partir de huecos estrechos entre las áreas (3a) conductoras deseadas, y a partir de una periferia externa de dichas áreas (3b) extensas retirables en un estado metálico sólido, para establecer patrones conductores;

iii) retirar las áreas (3b) retirables, no fijadas al material (1) de sustrato, de la capa conductora, tal como la lámina (3) de metal, en un estado metálico sólido después de que el área de borde de la capa conductora, que se retiró de la periferia externa del área retirable durante el transcurso de la etapa ¡i), ya no soporte las áreas (3b) retirables unidas mediante sus bordes al material de sustrato.

2. Método según la reivindicación 1, caracterizado porque el material (1) de sustrato es maleable y la fabricación se produce de rollo a rollo.

3. Método según la reivindicación 1 ó 2, caracterizado porque fijar la capa (3) conductora al material laminado de sustrato en la etapa i) se realiza usando un adhesivo.

4. Método según la reivindicación 3, caracterizado porque el patrón de adhesivo se aplica mediante una técnica de

impresión o inyección de tinta.

5. Método según la reivindicación 3, caracterizado porque la capa (3) conductora se fija activando o desactivando de manera selectiva una parte del adhesivo, la capa conductora o el material (1) de sustrato antes o después de fijar la capa (3) conductora, por ejemplo, mediante radiación UV, una capa de barrera o calor.

6. Método según cualquiera de las reivindicaciones anteriores, caracterizado porque se forman patrones en la capa (3) conductora al menos mediante ataque químico o evaporación de huecos entre las áreas conductoras y de un área de borde de la parte retirable.

7. Método según cualquiera de las reivindicaciones anteriores, caracterizado porque el material (1) de sustrato es papel y la formación de patrones del material conductor se realiza usando al menos un láser.

8. Método según cualquiera de las reivindicaciones anteriores, caracterizado porque el material (1) de sustrato está dotado de orificios (5) pasantes o de áreas conductoras, que se extienden a través del área de borde, y en ubicaciones que coinciden con aquéllos, la capa conductora carece del agente adhesivo dieléctrico, y por medio de lo cual las capas conductoras presentes en diversos lados del material de sustrato están fijadas eléctricamente entre sí.

9. Método según cualquiera de las reivindicaciones anteriores, en el que algunas de las áreas conductoras con patrones se dejan sin pegar o sin unir para retener en cualquier caso las mismas unidas mediante al menos un lado de las mismas, permitiendo por tanto, por ejemplo, la producción de partes rompibles posteriormente de un circuito eléctrico, fusibles, conductores de conexión o penetraciones.

1. Uso de un método según cualquiera de las reivindicaciones anteriores para la producción de una bobina abierta central, una antena de bobinas, una antena microbanda, un material laminado RFID o una etiqueta interna al material laminado.

Patentes similares o relacionadas:

Ensamble de etiqueta RFID e instrumento quirúrgico, del 17 de Junio de 2020, de SPA Track Medical Limited: Un ensamble de etiqueta RFID que comprende: una etiqueta RFID pasiva de montaje en metal , la etiqueta RFID que comprende un chip de circuito […]

Sistema de antena para determinar un tránsito de un objeto en movimiento a través de un área de interés, del 10 de Junio de 2020, de Fraunhofer-ges. zur Förderung der Angewandten Forschung E.V: Un sistema (2a-d) de antena para determinar el tránsito de un objeto en movimiento a través de un área de interés dentro de un plano de detección, […]

Sistema de sellado y método para instalar un sistema de sellado, del 3 de Junio de 2020, de THE EUROPEAN ATOMIC ENERGY COMMUNITY (EURATOM), REPRESENTED BY THE EUROPEAN COMMISSION: Sistema de sellado para contenedores nucleares, que sella una tapa de contenedor de un contenedor nuclear a un cuerpo de contenedor de dicho contenedor nuclear, dicho […]

Método y sistema para una etiqueta de identificación por radiofrecuencia usando un protocolo de comunicación de conjunto reducido, del 3 de Junio de 2020, de SENSORMATIC ELECTRONICS, LLC: Un método para descodificar una señal recibida desde un lector de identificación por radiofrecuencia, RFID , comprendiendo el método: - recibir una señal […]

Capa transpondedora y procedimiento para su producción, del 27 de Mayo de 2020, de Linxens Holding S.A.S: Capa transpondedora con un sustrato de antena , que en un lado de antena está dotada de una antena formada por un conductor de hilos y un chip […]

Procedimiento de fabricación de puentes dieléctricos de identificación sin contacto, del 13 de Mayo de 2020, de Foucault, Jean Pierre: Procedimiento de fabricación de puentes dieléctricos de identificación sin contacto de un paso estandarizado y de una tolerancia ampliada, o de etiquetas […]

Antena para etiqueta de identificación y etiqueta de identificación con antena, del 6 de Mayo de 2020, de Datamars S.A: Una etiqueta de identificación de frecuencia ultra alta para acoplarse a un animal, comprendiendo dicha etiqueta de identificación: un cuerpo (12, 14, 112, […]

Tarjeta de circuito integrado sin contacto con control digital, del 29 de Abril de 2020, de Smart Packing Solutions: Tarjeta de circuito integrado con funcionamiento sin contacto, destinada a comunicarse con un lector de tarjeta de circuito integrado que funciona a una frecuencia […]