METODO DE FABRICACION DE DISCOS ABRASIVOS Y LOS DISCOS ABRASIVOS FABRICADOS POR DICHO METODO.

Método de fabricación de discos abrasivos que comprende los pasos de prever una cinta continua laminada hecha a base de unir una primera capa soportadora (1) de material de cartón de fibra vulcanizada o de material de papel regenerado a una segunda capa de red de fibra de vidrio (2),

cortar dicha cinta continua laminada para así obtener elementos con forma de discos, prensar en caliente en un molde de prensado en caliente cada uno de dichos elementos con forma de discos para así formar una parte protuberante central (4) que define un orificio central, fijar en dicho orificio central una tuerca redonda central (5), extender sobre la cara cóncava de dicha parte protuberante central una resina aglutinante, adherir elementos laminares de material de tela recubiertos con un material abrasivo a dicha resina aglutinante, y prensar adicionalmente dichos elementos con forma de discos en un horno de prensado caldeado (11), donde dicha capa soportadora (1) tiene un espesor que varía entre 0,8 y 3 mm, donde dicha capa de red de fibra de vidrio (2) tiene un peso variable de 200 a 500 g/m2, y donde dichas capas primera y segunda (1, 2) son unidas a una temperatura de 100ºC a 130ºC

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07014584.

Solicitante: TAF ABRASIVI S.P.A.

Nacionalidad solicitante: Italia.

Dirección: VIA BEATO ANGELICO 29/31,20052 MONZA (MI).

Inventor/es: CORTESE,FABRIZIO.

Fecha de Publicación: .

Fecha Solicitud PCT: 25 de Julio de 2007.

Fecha Concesión Europea: 23 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B24D13/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24D HERRAMIENTAS PARA TRABAJAR CON MUELA, PULIR O AFILAR (cuerpos abrasivos especialmente concebidos para el trabajo en tambor, p. ej. bolas abrasivas B24B 31/14; herramientas de acabado B24B 33/08; herramientas de afinado B24B 37/11). › B24D 13/00 Muelas cuyo cuerpo comportan partes flexibles al trabajo, p. ej. muelas flexibles de pulido; Accesorios para el montaje de estas muelas. › comprendiendo lámina o bandas plisadas en acordeón.

- B24D18/00B

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Método de fabricación de discos abrasivos y los discos abrasivos fabricados por dicho método.

Antecedentes de la invención

La presente invención se refiere a un método de fabricación de discos de abrasión o discos abrasivos, y al disco abrasivo fabricado por dicho método.

En la DE 9216621 U1 se da a conocer un ejemplo de un disco abrasivo de este tipo donde una herramienta de amolado que debe ser unida a un husillo de accionamiento tiene un soporte (10) que es prácticamente como un disco y cuyo lado delantero lleva un anillo de material abrasivo (11) que comprende numerosas laminillas amoladoras (12) que están dispuestas en solapamiento y encoladas sobre la pestaña (19) y la parte de solapamiento del componente anular (14). El soporte (10) está hecho de dos componentes que comprenden una parte metálica con forma de placa que constituye el cubo central (13) y una parte anular desgastable que está hecha de fibras naturales prensadas (14) y está solapada radialmente con la parte (13) que constituye el cubo. La parte (13) que constituye el cubo comprende una pestaña (19) que atraviesa una abertura (16) de la parte anular (14), sobre cuya parte trasera está unido el componente anular (14). El componente anular (14), hecho de una placa de fibra prensada que comprende fibras de celulosa aglomeradas con ácido húmico o resina de urea, queda centrado por medio de su abertura (16) que cruza la parte (13) que constituye el cubo protuberante.

Como es sabido, los discos abrasivos laminares o tipo hoja se hacen generalmente moldeando un plástico tal como nilón, policarbonato y plásticos similares, o bien dichos discos abrasivos se hacen partiendo de un material de fibra de vidrio, usando capas de red de fibra de vidrio impregnadas o embebidas con resinas sintéticas y luego prensadas y polimerizadas o reticuladas.

Otros métodos anteriores prevén hacer la construcción que sirve de soporte partiendo de un metal tal como acero inoxidable, aluminio y metales similares.

Así, todos los anteriores discos abrasivos a los que se ha aludido anteriormente se hacen partiendo de un único tipo de elemento soportador que debe ser construido para resistir los esfuerzos mecánicos que son aplicados al ser usados los discos abrasivos, con lo cual es necesario prever un dispositivo de complejo dimensionado y hacer una plantilla específicamente diseñada, para resistir los esfuerzos o cargas que se generan.

Debería ser obvio que los anteriores métodos y construcciones a los que se ha aludido anteriormente implicarían un muy alto coste de explotación que afectaría negativamente al coste del producto que consiste en el disco abrasivo acabado.

Breve exposición de la invención

En consecuencia, el objetivo de la presente invención es el de superar los inconvenientes anteriormente mencionados aportando un método de fabricación de discos de abrasión o discos abrasivos que permita obtener fácilmente discos abrasivos constructivamente muy sencillos, siendo los mismos obtenidos como productos acabados individuales de coste comparativamente bajo.

Dentro del alcance del objetivo anteriormente mencionado, un objeto principal de la invención es el de aportar un método de este tipo que permita hacer discos abrasivos que, siendo muy resistentes desde un punto de vista puramente mecánico, también tengan un pequeño peso y puedan ser usados de manera muy segura y eficiente.

Otro objeto de la presente invención es el de aportar un método de fabricación de discos abrasivos y los correspondientes discos abrasivos fabricados que, debido a sus características constructivas específicamente diseñadas, sean de funcionamiento muy fiable y seguro.

Otro objeto de la presente invención es el de aportar discos abrasivos que puedan ser construidos fácilmente y que además sean muy competitivos desde el punto de vista del mantenimiento, de la manipulación y de la utilización.

Según la presente invención, el objetivo y los objetos anteriormente mencionados son alcanzados por un método de fabricación de discos abrasivos según la reivindicación 1.

Breve descripción de los dibujos

Adicionales características y ventajas de la presente invención quedarán más claramente de manifiesto de aquí en adelante a la luz de la siguiente exposición detallada de una realización preferida de un método de fabricación de discos abrasivos según la invención que se ilustra mediante un ejemplo en los dibujos acompañantes, en los cuales:

La figura 1 es una vista esquemática en despiece que muestra la capa soportadora y el dispositivo con forma de red de fibra de vidrio;

la figura 2 es una adicional vista en despiece que muestra la capa soportadora y el material de fibra de vidrio, vistos en alzado;

la figura 3 muestra la unión de una capa de fibra de vidrio y una capa soportadora;

la figura 4 es una vista en alzado lateral que muestra la unión obtenida;

la figura 5 es una vista frontal que muestra la conformación de la capa soportadora y la capa de fibra de vidrio mutuamente unidas y vistas en planta;

la figura 6 es una vista en alzado que muestra un dispositivo unido o laminado contorneado;

la figura 7 muestra el dispositivo laminado visto por su cara convexa;

la figura 8 es una vista en sección que muestra el dispositivo laminado o unido;

la figura 9 muestra un paso de aplicación para aplicar una capa de resina aglutinante;

la figura 10 muestra un adicional paso de trabajo para aplicar inicial y parcialmente elementos laminares de material de tela recubiertos con un material abrasivo;

la figura 11 muestra la construcción laminada y los elementos laminares de material de tela abrasivos unidos a la misma; y

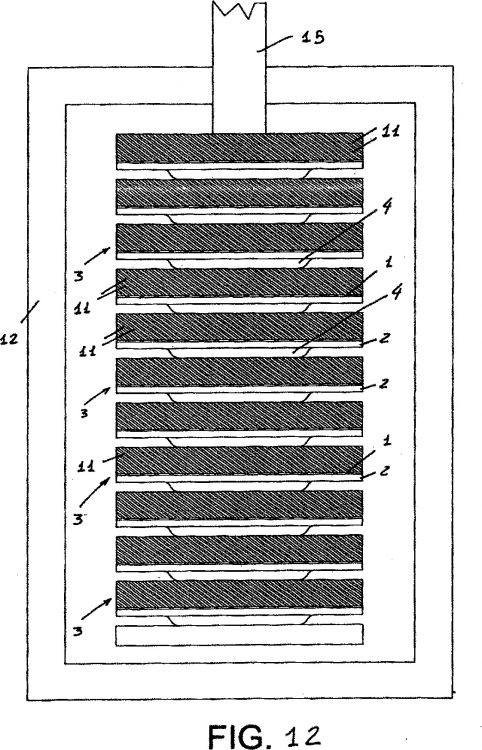

la figura 12 es una vista esquemática en sección que muestra un paso de prensado final para prensar la construcción laminada en un horno de prensado caldeado.

Descripción de la realización preferida

Haciendo referencia a las referencias numéricas de las figuras anteriormente mencionadas, el método de fabricación de discos abrasivos según la invención prevé el paso de unir una capa soportadora 1 a una capa de red de fibra de vidrio que está en general indicada con el número de referencia 2.

La capa de soporte 1 se hace ventajosamente partiendo de un material de fibra vulcanizada o curada o de un material de cartón fibrizado o de un material de cartón sencillo que se hace a partir de un material de papel regenerado y tiene un espesor que varía entre 0,8 y 3 mm.

Más específicamente, dicha capa de soporte o capa soportadora puede ser ventajosamente impregnada o embebida con resinas sintéticas o materiales de cola animal.

La capa de fibra de vidrio 2 se hace a base de una construcción con forma de red de fibra de vidrio que tiene un peso que varía entre 200 y 500 g/m2.

La capa 2 puede ser impregnada con resinas fenólicas, resinas novolac, resinas epoxídicas, resinas de poliuretano u otras resinas sintéticas similares.

La construcción laminada así obtenida, que está indicada en general con el número de referencia 3, se hace mediante una operación de moldeo en un molde diseñado para pegar o unir la capa 1 y la capa 2 mediante el uso combinado de presión y una temperatura de aproximadamente 100-130ºC.

En este paso de laminación o unión, que es llevado a cabo mediante una operación de prensado, se obtiene en la parte central una protuberancia o parte protuberante que está indicada con el número de referencia 4, donde se forma un orificio central para admitir una tuerca redonda 5 anclada en la construcción laminada.

Después de haber hecho la construcción laminada 3 se aplica una resina aglutinante o resina de unión que incluye preferiblemente un material de resina epoxídica de un solo componente.

Más específicamente, dicha resina es aplicada mediante una operación de extensión, formándose con ello la zona circular 10 que afecta a la superficie o cara cóncava, donde se aplican los elementos laminares de tela 11 recubiertos con un material abrasivo.

El conjunto así hecho es prensado, y los elementos hechos en forma de discos son a su vez prensados y transportados, estando soportados en un elemento 15 con forma de barra, a un horno caldeado que es calentado hasta una temperatura de 110ºC a 130ºC.

Los elementos con forma de discos son mantenidos en el horno 11...

Reivindicaciones:

1. Método de fabricación de discos abrasivos que comprende los pasos de prever una cinta continua laminada hecha a base de unir una primera capa soportadora (1) de material de cartón de fibra vulcanizada o de material de papel regenerado a una segunda capa de red de fibra de vidrio (2), cortar dicha cinta continua laminada para así obtener elementos con forma de discos, prensar en caliente en un molde de prensado en caliente cada uno de dichos elementos con forma de discos para así formar una parte protuberante central (4) que define un orificio central, fijar en dicho orificio central una tuerca redonda central (5), extender sobre la cara cóncava de dicha parte protuberante central una resina aglutinante, adherir elementos laminares de material de tela recubiertos con un material abrasivo a dicha resina aglutinante, y prensar adicionalmente dichos elementos con forma de discos en un horno de prensado caldeado (11), donde dicha capa soportadora (1) tiene un espesor que varía entre 0,8 y 3 mm, donde dicha capa de red de fibra de vidrio (2) tiene un peso variable de 200 a 500 g/m2, y donde dichas capas primera y segunda (1, 2) son unidas a una temperatura de 100ºC a 130ºC.

2. Método según la reivindicación 1, caracterizado por el hecho de que dicha capa soportadora (1) es impregnada con resinas sintéticas o materiales de cola animal.

3. Método según la reivindicación 1, caracterizado por el hecho de que dicha capa de fibra de vidrio (2) es impregnada con resinas fenólicas, resinas novolac, resinas epoxídicas, resinas de poliuretano, resinas ureicas y resinas similares.

4. Método según la reivindicación 1, caracterizado por el hecho de que dicha resina aglutinante es aplicada extendiéndola en zonas prácticamente circulares.

5. Método según la reivindicación 1, caracterizado por el hecho de que dicho horno caldeado de prensado (11) es calentado hasta una temperatura de 110ºC a 130ºC.

6. Método según la reivindicación 1, caracterizado por el hecho de que dicho método comprende adicionalmente el paso de aplicar en dicho horno caldeado dichos elementos con forma de discos a una barra soportadora (15).

7. Método según la reivindicación 1, caracterizado por el hecho de que dichos elementos con forma de discos son mantenidos en dicho horno caldeado por espacio de un periodo de tiempo de 1 a 3 horas.

8. Disco abrasivo, caracterizado por el hecho de que dicho disco abrasivo está fabricado por un método según las reivindicaciones 1 a 7.

Patentes similares o relacionadas:

Disco con aletas abrasivas, del 10 de Julio de 2019, de Przedsiebiorstwo Pentar Stanislaw Róg: Disco con aletas abrasivas, conteniendo un disco de soporte (A) en forma de una rueda redonda con un cubo que está cortado en la zona central y tiene un agujero coaxial […]

Herramienta abrasiva y procedimiento para fabricar una herramienta abrasiva de este tipo, del 26 de Junio de 2019, de AUGUST RUGGEBERG GMBH & CO. KG: Herramienta abrasiva, con

- un cuerpo de soporte ,

- varias laminillas abrasivas ,

-- que están dispuestas en el cuerpo de soporte […]

Herramienta abrasiva y procedimiento para fabricar una herramienta abrasiva de este tipo, del 26 de Junio de 2019, de AUGUST RUGGEBERG GMBH & CO. KG: Herramienta abrasiva, con

- un cuerpo de soporte ,

- varias laminillas abrasivas ,

-- que están dispuestas en el cuerpo de soporte […]

Cabezal abrasivo., del 3 de Diciembre de 2018, de SALINAS E HIJOS, S.L.: 1. Cabezal abrasivo, para una máquina amoladora del tipo de las que comprende un motor eléctrico que acciona un eje roscado en el que se monta, el cual […]

Disco abrasivo de láminas, del 29 de Marzo de 2017, de RHODIUS SCHLEIFWERKZEUGE GMBH & CO. KG: Procedimiento para la fabricacion de un disco abrasivo de laminas con una variedad de laminas abrasivas triangulares que se solapan a modo de tejas y que estan pegadas sobre […]

Disco abrasivo de láminas, del 29 de Marzo de 2017, de RHODIUS SCHLEIFWERKZEUGE GMBH & CO. KG: Procedimiento para la fabricacion de un disco abrasivo de laminas con una variedad de laminas abrasivas triangulares que se solapan a modo de tejas y que estan pegadas sobre […]

Disco de láminas lijadoras para su uso en amoladoras estacionarias, del 4 de Enero de 2017, de AUGUST RUGGEBERG GMBH & CO. KG: Disco de láminas lijadoras, para su uso en amoladoras estacionarias, que se puede accionar en rotación en un sentido de rotación de trabajo […]

Disco abrasivo con múltiples láminas abrasivas, del 9 de Noviembre de 2016, de LUKAS-ERZETT VEREINIGTE SCHLEIF- UND FRÄSWERKZEUGFABRIKEN GMBH & CO. KG: Disco abrasivo con al menos un elemento de respaldo y con múltiples láminas abrasivas parcialmente solapadas que en conjunto […]

Muela abrasiva de abanico, del 3 de Diciembre de 2015, de PPR GmbH: Muela abrasiva de abanico con un plato de soporte y con láminas abrasivas de tejido abrasivo colocadas alrededor de una abertura central […]

Muela abrasiva de abanico, del 3 de Diciembre de 2015, de PPR GmbH: Muela abrasiva de abanico con un plato de soporte y con láminas abrasivas de tejido abrasivo colocadas alrededor de una abertura central […]

MUELA CON ELEMENTOS DE PAPEL DE LIJA, del 17 de Mayo de 2011, de FLEX TRIM A/S: Muela que incluye una rueda circular que rota alrededor de un eje central y con una superficie a la que se sujetan partes de borde de varios elementos […]

MUELA CON ELEMENTOS DE PAPEL DE LIJA, del 17 de Mayo de 2011, de FLEX TRIM A/S: Muela que incluye una rueda circular que rota alrededor de un eje central y con una superficie a la que se sujetan partes de borde de varios elementos […]