MATERIAL DE BASE REFORZADO CON FIBRAS DE CARBONO, PREFORMA Y MATERIAL COMPUESTO COMPRENDIENDO EL MISMO.

Sustrato reforzado con fibras de carbono (21, 41, 81) que comprende un tejido compuesto de haces de fibras de carbono (22,

42, 52, 62, 82) y una primera resina (24, 74, 84) que se adhiere a dicho tejido, en la cual los dichos haces de fibras de carbono respectivamente comprenden numerosos filamentos de carbono continuos, el módulo tensil de los dichos haces de fibras de carbono es de 210 GPa o más, la energía de tensión de fractura de los dichos haces de fibras de carbono es 40 MJ/m3 o más, y la cantidad de dicha primera resina que se adhiere a dicho tejido cuyo valor está comprendido en el intervalo entre 1 y 20 partes en peso por 100 partes en peso de dicho tejido, en el cual la cantidad de la segunda resina (75, 85) más alta en el punto de fusión o la temperatura de iniciación de flujo que dicha primera resina (84) y adhiriéndose a dicho tejido está comprendida en el intervalo entre 1 y 10 partes en peso por 100 partes en peso de dicho tejido

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2002/006696.

Solicitante: TORAY INDUSTRIES, INC..

Nacionalidad solicitante: Japón.

Dirección: 2-1, NIHONBASHI MUROMACHI 2-CHOME, CHUO-KU TOKYO 103-8666 JAPON.

Inventor/es: NISHIMURA, AKIRA, HORIBE, IKUO, WADAHARA,EISUKE.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Julio de 2002.

Fecha Concesión Europea: 9 de Junio de 2010.

Clasificación PCT:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29B15/10 B29B […] › B29B 15/00 Pretratamiento de la materia a trabajar no cubierto por los grupos B29B 7/00 - B29B 13/00. › Revestimiento o impregnación (aplicación de líquido, en general B05).

- D06M15/55 TEXTILES; PAPEL. › D06 TRATAMIENTO DE TEXTILES O SIMILARES; LAVANDERIA; MATERIALES FLEXIBLES NO PREVISTOS EN OTRO LUGAR. › D06M TRATAMIENTO, NO PREVISTO EN OTRO LUGAR EN LA CLASE D06, DE FIBRAS, HILOS, HILADOS, TEJIDOS, PLUMAS O ARTICULOS FIBROSOS HECHOS DE ESTAS MATERIAS. › D06M 15/00 Tratamiento de fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias, con compuestos macromoleculares; Este tratamiento combinado con un tratamiento mecánico (D06M 10/00, D06M 14/00 tienen prioridad). › Resinas epoxi.

- D06M15/59 D06M 15/00 […] › Poliamidas; Poliimidas.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Finlandia, Chipre.

Fragmento de la descripción:

Material de base reforzado con fibras de carbono, preforma y material compuesto comprendiendo el mismo.

Campo de la técnica

La invención presente se relaciona con un sustrato reforzado con fibras de carbono, una preforma que comprende el sustrato, y un compuesto que comprende la preforma.

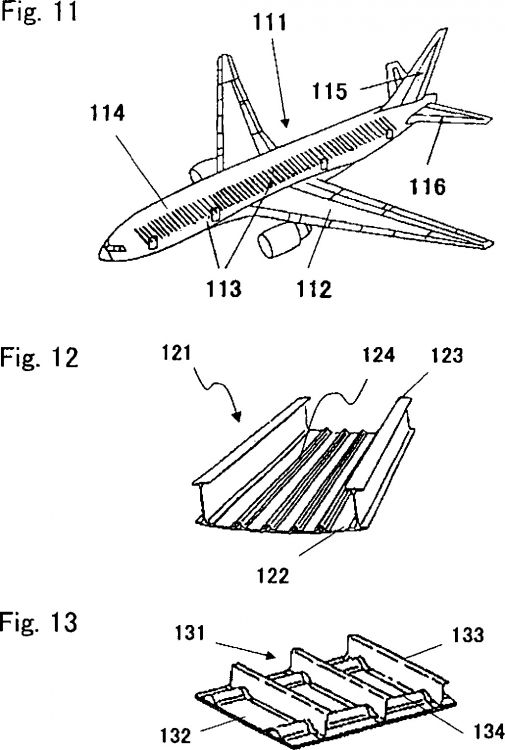

La invención presente se relaciona con un sustrato reforzado con fibras de carbono que tiene propiedades de manejo excelentes en la formación de una preforma del sustrato reforzado con fibras de carbono. Las propiedades de manejo significan al menos cualquier propiedad seleccionada de la rigidez, la estabilidad de forma, capacidad de impregnarse y la pegajosidad en la laminación, del sustrato reforzado con fibras de carbono.

La invención también se relaciona con una preforma que tiene la permeabilidad de resina excelente en la formación de un compuesto del sustrato reforzado con fibras de carbono que tiene dichas propiedades de manejo excelentes.

Además, la invención se relaciona con un compuesto que tiene excelentes propiedades mecánicas, que está formado de la preforma que tiene la permeabilidad de resina excelente. Las propiedades mecánicas significan al menos una propiedad seleccionada de la fuerza de compresión después del impacto y la fuerza de compresión después del acondicionamiento caliente-mojado.

Antecedentes de la técnica

Los compuestos reforzados con fibras de carbono han sido utilizados en los usos de avión, espacio y deportes, debido a sus excelentes propiedades mecánicas y peso ligero.

Como un método típico de producir dicho compuesto, se conoce el moldeado de autoclave. En el método, los preimpregnados que comprenden una lámina compuesta de haces de fibra de carbono donde cada una de la cual está formada con fibras continuas de carbono dispuestas en una dirección y una matriz de resina siendo impregnada con ello. Los preimpregnados se amontonan en un molde y se calientan y presurizan en una autoclave, para hacer un compuesto.

El preimpregnado utilizado como un sustrato para ser moldeado en un compuesto tiene una ventaja en la producción de compuesto que tiene alta fiabilidad. Sin embargo, esto también tiene una desventaja de que es demasiado tieso para ser amoldable. Además, la producción de un compuesto que usa el preimpregnado tiene problemas como un alto coste y una baja productividad.

Para moldear un compuesto con alta productividad, se conoce el moldeado de inyección o el moldeado de infusión. La inyección o el moldeado de infusión incluyen, por ejemplo, el moldeado de transferencia de resina (RTM). En el moldeado de transferencia de resina (RTM), un sustrato compuesto de haces de fibra de carbono no preimpregnado de una resina matricial (haces de fibra de carbono seco) se coloca en un molde formado de modo complicado, y un líquido de resina matricial (de baja viscosidad) es inyectado o infundido en el molde, para hacer que los haces de fibra de carbono se impregnen de la resina matricial.

Sin embargo, aunque la inyección o el moldeado de infusión sean excelentes en la productividad compuesta, el sustrato utilizado (por ejemplo, un tejido seco) tiene problemas en cuanto a las propiedades de manejo ya que es muy probable que ocurra un bajo resbalamiento de la textura (inestabilidad de forma), que el sustrato es tan poco tieso para permitir el doblamiento fácil, y que las capas del sustrato no se adhieren la uno a la otra cuando se laminan (ninguna característica pegajosa). Además, ya que la resina matricial debe ser baja en viscosidad, el compuesto tiene un problema al ser bajo en propiedades mecánicas, comparadas con el compuesto formado con una resina matricial que tiene una alta viscosidad como se utiliza en el preimpregnado arriba mencionado. Estos problemas presentan un problema que el compuesto obtenido no puede exponer suficientemente las propiedades particulares de las fibras de carbono y no tiene las propiedades mecánicas esperadas de las propiedades de las fibras de carbono utilizadas.

Para solucionar este problema, la solicitud de EE.UU 5.071.711 A propone una técnica, en la cual una resina parecida a la termoplástica se aplica a una tela compuesta de fibras de refuerzo, para mejorar las propiedades de manejo del tejido seco utilizado como un sustrato, y estabilizando la forma de la preforma utilizada para el moldeado de infusión o de inyección.

Además, el Journal of Advanced Materials, Volumen 32, Nº 3, de Julio de 2000, P27-34 o Composites Part A, Volumen 32, 2001, P721-729 menciona que si un tejido está cubierto de una resina obtenida mezclando una resina epoxi y partículas elastómero o poliamida 6, por moldeado de inyección o de infusión, las propiedades mecánicas (como la dureza de fractura interlaminar del Modo II) del obtenido CFRP son mejoradas.

Sin embargo, propuesta no puede mejorar las propiedades mecánicas, o puede mejorarlas sólo insuficientemente, aunque dicha propuesta puede mejorar las propiedades de manejo del sustrato. Es decir por ejemplo, los muy altos niveles de propiedades mecánicas requeridas para elementos de estructura primarios o principales de un avión no pueden alcanzarse incluso si una tela tejida o algo parecido simplemente está cubierta de una resina, y en el caso donde las mismas fibras de carbono utilizadas no tengan las propiedades necesarias, el compuesto obtenido utilizándolos no puede presentar las propiedades mecánicas necesarias (sobre todo la fuerza de compresión después del impacto) tampoco.

Además, en los métodos de inyección o de infusión de moldeo descritos en las propuestas arriba mencionadas, ya que una lámina compuesta por haces de fibra de carbono simplemente dispuestas en una dirección no puede ser manejada con la orientación de fibra mantenida en un estado seco, se utiliza un tejido bidireccional.

Sin embargo, por ejemplo, los elementos de estructura primarios o principales de avión requieren muy altas propiedades mecánicas, sobre todo fuerza de compresión después del impacto y fuerza de compresión después del acondicionamiento caliente mojado. En un tejido bidireccional, se forman haces de fibra de carbono a partir de una estructura de tejido bidireccional. Por lo tanto, la cantidad de fibras de refuerzo en cada dirección es considerablemente la mitad. Además, ya que el urdimbre y la trama son casi iguales en finura o en medida de concentración se forman rizados grandes de haces de fibra de carbono en los puntos de entrelazamiento de urdimbre y trama. A causa de estos problemas, las propiedades mecánicas de un preimpregnado compuesto de fibras de carbono dispuestas en dos direcciones podrían ser sólo las mitades de aquellos de un preimpregnado compuesto de fibras de carbono dispuestas en una dirección.

Es decir, aunque las propiedades requeridas de las fibras de carbono para ser utilizado y la forma de la tela compuesta por las fibras de carbono sean factores especialmente importantes para presentar altas propiedades mecánicas, las propuestas arriba mencionadas no revelan ninguna explicación sobre dichos factores en absoluto.

El objeto de la invención es (de) solucionar los problemas de la técnica previa. En particular, el objeto de la invención es (de) proporcionar un sustrato reforzado con fibras de carbono que tenga propiedades de manejo excelentes como en rigidez, estabilidad de forma, capacidad de amoldarse y pegajosidad, para proporcionar una preforma formada por el sustrato y que tenga una buena permeabilidad de resina matriz, y proporcionar un compuesto formado por la preforma que tenga excelentes propiedades mecánicas como fuerza de compresión después del impacto o fuerza de compresión después del acondicionamiento caliente-mojado, y teniendo también una buena productividad. La WO 98/50211 describe preformas para el proceso de moldeado, las preformas que comprenden múltiples capas de material fibroso además comprendiendo un aglutinante de resina de preforma que contiene una resina termoendurecible y una resina termoplástica.

Innovación de la invención

El objeto se soluciona por los rasgos de las Reivindicaciones 1, 20 ó 21.

Es preferible que la cantidad de la primera resina esté comprendida en el intervalo entre 1 y 10 partes en peso por 100 partes en peso de la tela.

Es preferible que la primera resina que se adhiere a la tela se adhiera relativamente más densamente sobre una superficie de la tela que en el interior de los haces de fibra de carbono.

Es preferible...

Reivindicaciones:

1. Sustrato reforzado con fibras de carbono (21, 41, 81) que comprende un tejido compuesto de haces de fibras de carbono (22, 42, 52, 62, 82) y una primera resina (24, 74, 84) que se adhiere a dicho tejido, en la cual los dichos haces de fibras de carbono respectivamente comprenden numerosos filamentos de carbono continuos, el módulo tensil de los dichos haces de fibras de carbono es de 210 GPa o más, la energía de tensión de fractura de los dichos haces de fibras de carbono es 40 MJ/m3 o más, y la cantidad de dicha primera resina que se adhiere a dicho tejido cuyo valor está comprendido en el intervalo entre 1 y 20 partes en peso por 100 partes en peso de dicho tejido, en el cual la cantidad de la segunda resina (75, 85) más alta en el punto de fusión o la temperatura de iniciación de flujo que dicha primera resina (84) y adhiriéndose a dicho tejido está comprendida en el intervalo entre 1 y 10 partes en peso por 100 partes en peso de dicho tejido.

2. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual la cantidad de dicha primera resina (74, 84) está comprendido en el intervalo entre 1 y 10 partes en peso por 100 partes en peso de dicho tejido.

3. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual la primera resina (74, 84) que se adhiere a dicho tejido se adhiere con una manera relativamente más densa sobre una superficie de dicho tejido (76, 86) que en el interior de los dichos haces de fibras de carbono.

4. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual dicho módulo tensil de los dichos haces de fibras de carbono está comprendido en el intervalo entre más de 280 GPa y menos de 500 GPa, y la energía de tensión de fractura de los dichos haces de fibras de carbono es 53 de MJ/m3 o más.

5. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual dicho tejido (76, 86) es un tejido unidireccional, un tejido bidireccional o una hoja unidireccional, el peso específico de la fibra de carbono del sustrato en fibra de carbono está comprendido en el intervalo entre 50 g/m2 y 500 g/m2, y el espesor del sustrato en fibra de carbono está comprendido en el intervalo entre 0,1 mm y 0,8 mm.

6. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual dicho tejido (86) es un tejido unidireccional o una hoja unidireccional, y la permeabilidad al aire del sustrato en fibra de carbono está comprendido en una gama que va de 10 cm3/cm2.sec a 200 cm3/cm2.sec.

7. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual dicha primera resina está cubierta sobre una superficie de dicho tejido (86), y los diámetros de las piezas cubiertas son de 1 mm ó menos.

8. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual dicha primera resina (74, 84) se adhiere de manera discontinua sobre una superficie de dicho tejido (86).

9. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual dicha primera resina (84) se adhiere sobre una superficie de dicho tejido (86), y el espesor medio de la primera resina (84) adhiriéndose sobre la superficie está situado en el intervalo entre 5 μm a 250 μm.

10. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual la temperatura de fusión o la temperatura de inicio del flujo de dicha primera resina (84) está situada en el intervalo entre 50ºC a 150ºC.

11. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual el componente principal de dicha primera resina (84) es una resina termoendurecible.

12. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual el componente principal de dicha primera resina (84) es una resina termoplástica.

13. Sustrato reforzado con fibras de carbono según la reivindicación 12, en el cual la cantidad de dicha resina termoplástica se sitúa en el intervalo entre l 70% al 100% en peso basado en el peso de dicha primera resina (84).

14. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual el componente principal de dicha primera resina (84) es por lo menos una resina escogida del grupo constituido por las resinas epoxi, las resinas de poliamida, las resinas de polieterimida, las resinas de polifenileno éter, las resinas de polietersulfona y las resinas fenoxi.

15. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual la cantidad de una segunda resina (85) que no es fundida ni fluye a la temperatura de fusión o a la temperatura de inicio del flujo de dicha primera resina (84) y que se adhiere a dicho tejido se sitúa en el intervalo entre 1 a 10 partes en peso para 100 partes en peso de dicho tejido.

16. Sustrato reforzado con fibras de carbono según la reivindicación 1, en el cual dicha segunda resina (85) se adhiere sobre una superficie de dicho tejido por medio de la dicha primera resina (84).

17. Sustrato reforzado con fibras de carbono según una cualquiera de las reivindicaciones 1 ó 15 ó 16, en el cual dicha segunda resina (85) está bajo la forma de partículas que tienen un diámetro medio de partícula de 1 μm a 500 μm.

18. Sustrato reforzado con fibras de carbono según una cualquiera de las reivindicaciones 1, o 15 a 17, en el cual el componente principal de dicha segunda resina (85) es una resina termoplástica.

19. Sustrato reforzado con fibras de carbono según una cualquiera de las reivindicaciones 5 a 18, en el cual el componente principal de dicha segunda resina (85) es por lo menos una resina termoplástica que posee una temperatura de transición vítrea de 30ºC a 280ºC escogida en el grupo constituido por las resinas de poliamida, las resinas de poliamida-imida, las resinas de polieterimida y las resinas de polietersulfona.

20. Preforma que comprende un laminado que comprende por lo menos dos o más de dos capas del sustrato reforzado con fibras de carbono (90) según una cualquiera de las reivindicaciones 1 a 19, en la cual las capas del sustrato reforzado con fibras de carbono son íntegramente unidas las unas a las otras por medio de dicha primera resina (84) o de dicha segunda resina (85).

21. Compuesto comprendiendo por lo menos la preforma (91) según la reivindicación 20 y la tercera resina (102), en el cual dicha preforma (91) es impregnada con dicha tercera resina (102) que es diferente de dicha primera resina (93)

22. Compuesto según la reivindicación 21, que es utilizado como elemento de estructura primaria, como elemento de estructura secundaria, como elemento exterior, como elemento interior y/o como partes que forman estos elementos en un avión, un vehículo de motor o un barco.

Patentes similares o relacionadas:

Materiales compuestos con fibras cortas infusionadas con resina, del 8 de Enero de 2020, de THE BOEING COMPANY: Método que comprende: formar un lecho de fibras secas orientadas de manera aleatoria sobre una base ; introducir resina en el lecho en respuesta […]

Procedimiento para la generación de un producto semiacabado para la producción de una pieza moldeada compuesta, en especial de una pieza moldeada compuesta de fibra, del 4 de Diciembre de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Procedimiento para la generación de un producto semiacabado para la producción de una pieza moldeada compuesta, en especial de una pieza moldeada compuesta de fibra , […]

Método de elaboración de material compuesto reforzado con fibra larga, del 22 de Mayo de 2019, de Lotte Chemical Corporation: Un método de fabricación de un material compuesto de fibra larga, que comprende: preparar un cuerpo principal donde se forman las entradas […]

Aparato para la fabricación de material compuesto reforzado con fibras largas, del 27 de Marzo de 2019, de Lotte Chemical Corporation: Un aparato de fabricación de un material compuesto de fibras largas, que comprende: un cuerpo principal en el que se forma una entrada […]

Procedimiento para la producción de materiales compuestos, del 23 de Enero de 2019, de Covestro Deutschland AG: Procedimiento para producir productos preimpregnados de micropartículas que contienen al menos las siguientes etapas: - aplicar micropartículas sobre un tejido, […]

Procedimiento para la fabricación de un semiproducto para la producción de una pieza moldeada compuesta, del 26 de Diciembre de 2018, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Procedimiento para la fabricación de un semiproducto para la producción de una pieza moldeada compuesta, especialmente de una pieza moldeada compuesta […]

Sustrato fibroso, procedimiento de fabricación y utilización de un sustrato fibroso de este tipo, del 30 de Octubre de 2018, de ARKEMA FRANCE: Procedimiento de fabricación de un sustrato fibroso en el cual el sustrato fibroso comprende una asociación de una o varias fibras continuas como los tejidos, o una […]

Deposición de polímeros reforzados con fibras extruidas, del 27 de Septiembre de 2018, de THE BOEING COMPANY: Un método de fabricación de deposición, que comprende: establecer una corriente presurizada de un polímero a través de un tubo capilar de un […]