Procedimiento para preparar una manufactura tubular tal como un artículo de calcetería o similares para recogida automatizada al final de su formación en una máquina circular de doble cilindro con al menos un avance o descenso y máquina circular de doble cilindro para realizar el procedimiento.

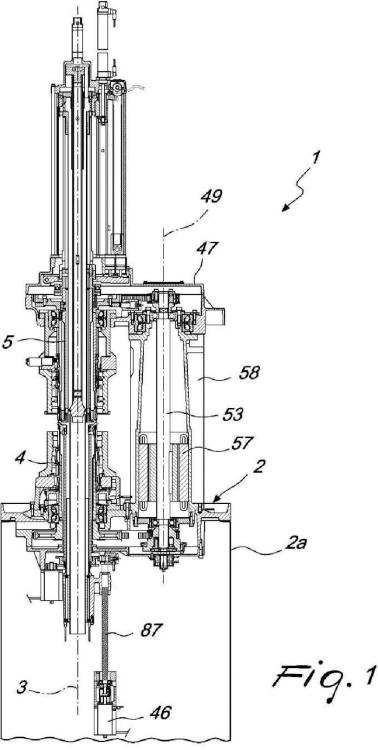

Un procedimiento para preparar una manufactura tubular tal como un artículo de calcetería o similares para recogida automatizada al final de su formación en una máquina circular de doble cilindro (1) con al menos un avance o descenso,

caracterizado porque comprende al menos las siguientes etapas:

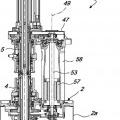

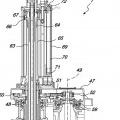

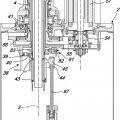

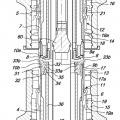

- una primera etapa, que consiste en transferir o retener todas las agujas (8) a o en el cilindro de agujas inferior (4) con los bucles de la fila de labor de punto formada en último lugar de la manufactura engranados en las cabezas superiores (9a) de las agujas (8), y tensar la manufactura hacia abajo dentro del cilindro de agujas inferior (4);

- una segunda etapa, que consiste en mover todas las agujas (8) a la posición de malla cargada después de que han formado los bucles de la última fila de labor de punto (80);

- una tercera etapa, que consiste en empujar hacia arriba la porción de la manufactura engranada con las agujas (8) por medio de un tubo de empuje y succión (42) dispuesto internamente y coaxialmente a dicho cilindro de agujas inferior (4) que es móvil axialmente con respecto a dicho cilindro de agujas inferior (4);

- una cuarta etapa, que consiste en desengranar las platinas (33) de la manufactura de manera que dicha manufactura, debido al empuje ascendente, se mueve de manera que los bucles de su última fila de labor de punto (80) están en las cabezas superiores (9a) de las agujas (8);

- una quinta etapa, que consiste en elevar las agujas a la posición de malla caída, manteniendo la manufactura empujada hacia arriba con el fin de mantener los bucles de la última fila de labor de punto (80) en las cabezas superiores (9a) de las agujas (8).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/064416.

Solicitante: LONATI S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via Francesco Lonati 3 25124 Brescia ITALIA.

Inventor/es: LONATI, TIBERIO, LONATI, ETTORE, LONATI, FAUSTO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04B9/10 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04B TRICOTADO. › D04B 9/00 Tramado circular Telares de tricotar circulares con agujas móviles independientes (con agujas de pico o de barbas fijas D04B 13/00). › con dos cilindros de agujas para la formación de géneros de punto de mallas de revés o de mallas vueltas.

- D04B9/40 D04B 9/00 […] › con posibilidad de transferencia del género de punto de una máquina a otra.

PDF original: ES-2553397_T3.pdf

Patentes similares o relacionadas:

Volteador para artículos tubulares de punto, en particular para volver del revés artículos tubulares con bolsillos que sobresalen de la superficie lateral de los mismos, del 28 de Agosto de 2019, de LONATI S.P.A.: Un volteador para artículos tubulares de punto, en concreto, para volver del revés artículos tubulares con bolsillos que sobresalen de la superficie lateral de los mismos, que […]

Volteador para artículos tubulares de punto, en particular para volver del revés artículos tubulares con bolsillos que sobresalen de la superficie lateral de los mismos, del 28 de Agosto de 2019, de LONATI S.P.A.: Un volteador para artículos tubulares de punto, en concreto, para volver del revés artículos tubulares con bolsillos que sobresalen de la superficie lateral de los mismos, que […]

Tricotosa circular de calcetería de doble cilindro con dispositivo para tensar el producto manufacturado, del 8 de Febrero de 2017, de LONATI S.P.A.: Una tricotosa circular de calcetería de doble cilindro con dispositivo para tensar el producto manufacturado durante su producción, que comprende una estructura de soporte […]

Aparato de cierre de puntera, del 27 de Abril de 2016, de Da Kong Enterprise Co., Ltd: Un aparato para cerrar una puntera de un cuerpo de calcetería tubular tejido mediante una máquina de tejer , comprendiendo dicho aparato: un dispositivo […]

Aparato y procedimiento para transferir lazadas de la aguja de una máquina de tejer, del 11 de Marzo de 2015, de Da Kong Enterprise Co., Ltd: Un dispositivo que comprende una máquina de tejer y un aparato de transferencia para transferir una media de la máquina de tejer a un aparato de coser para cerrar […]

METODO Y APARATO PARA COSER LA PUNTERA DE UN CALCETIN, del 1 de Enero de 2005, de NAKAHIRA,TOMOTAKE FUJIWARA,TOSHIFUMI: Método y aparato para coser la puntera de un calcetín; según el método se puede sacar automáticamente un patrón de calcetín de tela tricotada de una máquina de […]

PROCEDIMIENTO PARA EL TRATAMIENTO DE MALLAS DE PRODUCTOS TEXTILES MANUFACTURADOS Y DISPOSITIVO PARA LA REALIZACION DEL MISMO., del 1 de Julio de 1999, de FRULLINI, ALBERTO FRULLINI, PAOLO: DISPOSITIVO PARA LA TOMA DE UNA O VARIAS MALLAS DE UN PRODUCTO MANUFACTURADO TRICOTADO, DE AGUJAS DE TEJER DE UNA MAQUINA TEXTIL Y PARA SU TRANSFERENCIA Y POSICIONAMIENTO SOBRE […]

Aguja para tricotar a máquina, disposición para la formación de una malla, así como la utilización de esta disposición en un procedimiento de una tricotosa, del 27 de Abril de 2016, de GROZ-BECKERT KG: Aguja para tricotar a máquina para una tricotosa de izquierda-izquierda con un cuerpo de aguja que se extiende en una dirección longitudinal (L) que […]

Máquina circular de doble cilindro para producir manufacturas tricotadas tubulares, particularmente para realizar artículos de calcetería o similares, del 17 de Noviembre de 2015, de LONATI S.P.A.: Una máquina circular de doble cilindro para producir manufacturas tricotadas tubulares,

particularmente para realizar artículos de calcetería o similares, […]

Máquina circular de doble cilindro para producir manufacturas tricotadas tubulares, particularmente para realizar artículos de calcetería o similares, del 17 de Noviembre de 2015, de LONATI S.P.A.: Una máquina circular de doble cilindro para producir manufacturas tricotadas tubulares,

particularmente para realizar artículos de calcetería o similares, […]