Procedimiento para limpieza de equipos eléctricos y electrónicos con gases secos.

Este procedimiento, de aplicación en equipos eléctricos y electrónicos,

supone una novedad en los distintos trabajos de limpieza que se aplican actualmente en todos estos equipos, pues los elementos que se utilizan para realizar las labores de limpieza, son naturales y se encuentran en nuestra atmósfera, no se genera ningún tipo de residuo añadido.

Reúne una serie de particularidades, que de entre otras detallamos

- A poderse realizar in situ.

- Sin necesidad de aplicar sustancias humectantes. Factor destacable por ser éste el aspecto más delicado para tratar con este tipo de equipos y maquinaria.

- No se genera ningún tipo de residuo, debido a la sublimación de la mezcla de gases empleada.

- Es respetuoso con el medio-ambiente sus componentes de aplicación (gases) están en la atmósfera.

- Representa un nuevo sistema de mantenimiento de equipos, permitiendo mejorar la vida útil de estos mecanismos y equipos al no tener incidir en los materiales a tratar, ni producir ningún tipo de abrasión y desgaste.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201400370.

Solicitante: FERNÁNDEZ-PEÑA RODRÍGUEZ, José Ángel.

Nacionalidad solicitante: España.

Inventor/es: FERNÁNDEZ-PEÑA RODRÍGUEZ,José Ángel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B08B5/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B08 LIMPIEZA. › B08B LIMPIEZA EN GENERAL; PREVENCION DE LA SUCIEDAD EN GENERAL (cepillos A46; dispositivos para limpieza del hogar o análogos A47L; separación de partículas sólidas de líquidos o gases B01D; separación de sólidos B03, B07; pulverización o aplicación de líquidos u otros materiales fluidos sobre superficies en general B05; dispositivos de limpieza para transportadores B65G 45/10; operaciones combinadas de lavado, llenado y cierre de botellas B67C 7/00; inhibición de la corrosión o de la incrustación en general C23; limpieza de calles, de vías férreas, de playas o de terrenos E01H; partes constitutivas, detalles o accesorios de piscinas para nadar o para chapotear especialmente adaptados a la limpieza E04H 4/16; protección contra las cargas electrostáticas o supresión de estas cargas H05F). › B08B 5/00 Limpieza mediante procedimientos que implican la utilización de una corriente de aire o de gas (B08B 6/00, B08B 9/00 tienen prioridad). › Limpieza producida por la fuerza de chorros, p. ej. el insuflado de cavidades.

Fragmento de la descripción:

Procedimiento para limpieza de equipos eléctricos y electrónicos con gases secos.

Sector de la Técnica 5

La invención se encuadra en el sector técnico de los procesos de limpieza de equipos eléctricos/electrónicos, más concretamente en equipos eléctricos (motores aleteados) , y equipos electrónicos (variadores) para el correcto funcionamiento de las máquinas de trabajo. 10

Estado de la Técnica

Actualmente, en la industria uno de los elementos que más mantenimiento requiere es y son los equipos eléctricos y electrónicos. Incluso son la pieza que podríamos decir que 15 más recursos acaparan, bien por su desgaste o por la necesidad de ampliar sus capacidades o por las largas paradas que ocasionan.

Entre los procedimientos de aplicación más utilizados actualmente se encuentran la limpieza manual mediante brochas y cepillos así como la limpieza con aplicación de 20 chorro de aire comprimido, denominado comúnmente como "soplado", existiendo también métodos como la limpieza a través de productos químicos no conductores (dieléctricos) . El resultado de estas limpiezas posee un grado de aplicación y ejecución muy poco uniforme y a la par desigual, por la intervención inexcusable del ser humano.

Sin embargo, el aumento de la superficie dentro de los equipos a través de aletas conlleva también al aumento no deseado de deposiciones, sobre todo sobre ellas, sobre los equipos eléctricos se depositan elementos como por ejemplo microorganismos, polvo orgánico o inorgánico, hollín y otras impurezas. Este aumento de las deposiciones sobre las aletas provoca por ejemplo las siguientes desventajas: 30

- Reducción/alteración de la eliminación de calor debido al efecto aislante de la capa de suciedad;

- Aumento de la temperatura, generando picos que llegan a producir "chispazos" 35 ocasionando la avería de los motores por la aparición de "puntos calientes".

El tipo de limpiezas empleadas actualmente, con grandes limitaciones, junto a la falta de un mantenimiento preventivo, ocasiona frecuentemente averías y, como consecuencia, la obligación de tener que realizar paradas de los equipos. 40

A su vez los procedimientos existentes, en su gran mayoría y debido a estas averías conllevan implícito el desmontaje completo de estos equipos. Por tanto se genera un elevado coste de mano de obra y de tiempo, traduciéndose todo ello en falta de productividad. 45

Solución

Por ello con este procedimiento se busca un sistema eficiente y que dé respuesta inmediata para poder combatir este tipo de situaciones. 50

La técnica planteada versa sobre un procedimiento cuya función es la limpieza tanto de equipos electrónicos, como equipos que presentan aletas de refrigeración (motores eléctricos) incidiendo sobre ellas, la combinación de dos gases secos (CO2 y N) en una técnica y (CO2 y Aire seco) en otra técnica, sin ningún otro tipo de producto añadido. Esta aplicación se realiza mediante unas boquillas de tobera multicanal y variable 5 equipadas con distintos tipos de fragmentaciones y de estrangulamientos para poder variar tanto la velocidad de proyección, como el grosor del CO2, para adaptarlo y poder modularlo según sea el tipo de proyección que se deba utilizar.

El dispositivo empleado para la realización de la limpieza requiere para su utilización un 10 tubo con forma cilíndrica con terminación en un adaptador que permite el uso de un gran número de boquillas.

La técnica de limpieza debe permitir, poder proyectarse siempre con una presión regulada, controlada y limitada, para ajustarla en todo momento y no dañar la o las piezas 15 que son objeto del tratamiento.

Para la limpieza de los elementos eléctricos y electrónicos el equipo a utilizar mínimo necesario es un proyector con capacidad para alimentarse con "pellet" de CO2 a -78ºC (existiendo en el mercado varios tipos) . La carcasa de la boquilla se ajusta a un 20 dispositivo (pistola) que está equipado con una conexión a la máquina de proyección para poder utilizar el aire comprimido o gas y mezclarlo con los pellets, o entre ellos, para su ulterior aplicación.

Este procedimiento consiste en proyectar directamente sobre el equipo eléctrico o 25 electrónico los "pellet' de CO2 bien sea con aire seco, bien con nitrógeno, el cual se distribuye sobre la superficie del equipo. Del mismo modo en los casos necesarios, (zonas de humedad en el ambiente) al finalizar la aplicación se realiza un rociado y barrido final con gas (N) para la neutralización de la humedad ambiental, que haya podido adherirse a los elementos. Se aplica directamente manteniendo una distancia nunca 30 inferior a 15/20 centímetros en toda la superficie de tratamiento de tratamiento.

Al impactar el proyectil de gas seco (CO2) denominado "pellet', el gas, "sublima" y aumenta su volumen alrededor de unas 800 veces. Este aumento de volumen, conjuntamente con trasladar la temperatura comentada hace que la superficie se 35 contraiga y se fraccione. Por este efecto de contracción se produce una grieta, en la cual penetra el gas y al aumentar su volumen, la fracciona y consigue que se desprenda, tanto la suciedad como el material adherido. Aplicando una presión de unos 6/7 bares se la suciedad de la superficie sale despedida y esta se deposita en las inmediaciones del equipo. 40

Todos estos residuos tienen que ser retirados obligatoriamente por aspiración.

La técnica expuesta es inexcusable para la limpieza industrial de equipos eléctricos y electrónicos: no es humectante, no es corrosiva, no aplica producto, se realiza in situ, 45 respeta el medioambiente, ya que el CO2 y el Nitrógeno se encuentran de forma natural en la atmosfera terrestre.

Propiciando aminorar las paradas de los equipos, y aumentar la productividad.

La aplicación de este procedimiento de limpieza permite trabajar en una gran diversidad de equipos (motores eléctricos, variadores, turbinas, estator, equipos de rotación, generadores, cuadros eléctricos, cuadros electrónicos, mecanismos de control, interruptores, aisladores y cualquier otra unidad eléctrica) "in situ", sin que sea necesario desmontar totalmente los equipos y trasladarlos fuera de las instalaciones, donde se 5 encuentra su lugar habitual de funcionamiento. Lo cual genera un notable ahorro de tiempo y costes, con lo que se consigue dotar al procedimiento de unas ventajas que las técnicas tradicionales no consiguen.

Características: 10

- Limpieza flexible, rápida y eficaz.

Simplemente variando caudal, presión, y mezcla se obtiene un gran abanico de aplicaciones y como consecuencia una gran variedad de resultados. Ejemplo; No se 15 aplica de igual manera para limpiar una carcasa de un motor, que para la recuperación de un bobinado protegido por barnices especiales.

- Limpieza sin erosión.

Los productos empleados tienen una dureza muy pequeña (no sobrepasan 2 Mohs, similar a la tiza o el yeso) .

- Limpieza sin agua.

Este procedimiento no utiliza agua, detergentes, decapantes, disolventes ni ningún agente químico e incluso permite tratar equipos con tensión, cableados, relés o cuadros eléctricos.

- Al no aplicar humectantes la puesta en funcionamiento de los equipos es inmediata. 30

- Los materiales que se emplea no son contaminantes, subliman y no generan residuos, pasa de estado sólido a gas (sublimación) ...

- Limpieza segura. 35

Por la facilidad de uso, por los agentes a utilizar, respetuosa con el medio ambiente y contribuye a aminorar los accidentes laborales.

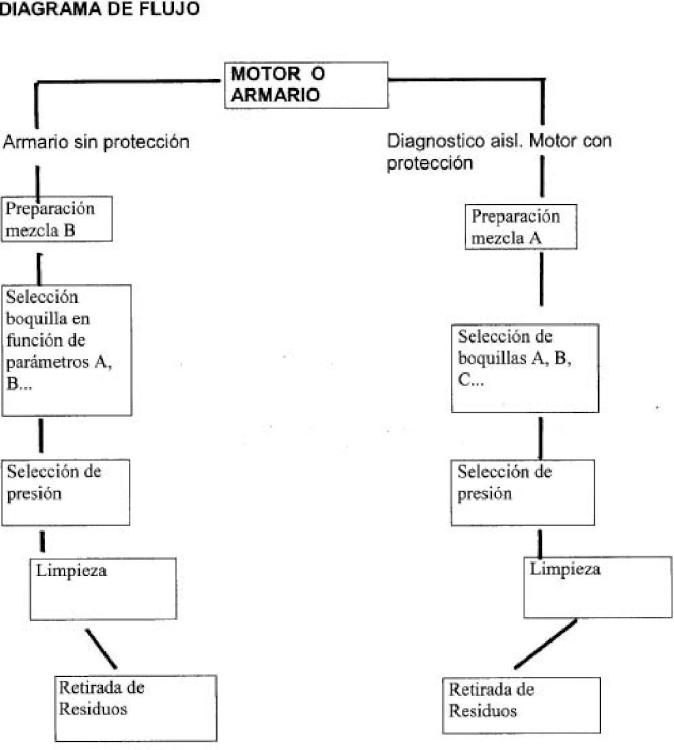

Para la mejor comprensión adjuntamos las siguientes figuras: 40

Diagrama de flujo

Descripción detallada y exposición del procedimiento

Para la aplicación de este procedimiento de limpieza en el que se los gases se proyectarán con una presión de entre 5 y 7 Ad., es preciso establecer dos sectores bien diferenciados entre sí para su aplicación.

El Primer Sector está compuesto por Equipos con sistema de protección eléctrica 50 (bobinados) , siendo siempre necesario realizar previamente un diagnóstico para evaluar el alcance de las fisuras existentes en las protecciones aislantes, que han sido producidas por los diferentes cambios de temperatura de trabajo a los que ha estado sometido el equipo, para la realización de este diagnostico se utiliza una micro cámara de 75/100 aumentos.

Delimitar el perímetro de trabajo, higienizado toda la zona, sin que contenga elementos volátiles o sustancias desplazables de al menos 2m. en todo el perímetro circundante del equipo a tratar, primero por la presión con la que se aplicarán los gases secos, segundo para no proyectar otro tipo de elemento en la zona...

Reivindicaciones:

1. Procedimiento para la limpieza de componentes y equipos eléctricos y electrónicos con protecciones (bobinado) o sin ella, caracterizado por la realización de un diagnostico previo, por la delimitación de la zona de tratamiento estableciendo un perímetro de 5 seguridad, por la limpieza de la zona delimitada, por que se limpian los componentes con una mezcla de gases secos con dos combinaciones.

2. Procedimiento según la reivindicación 1, caracterizado por la delimitación de la zona de tratamiento estableciendo un perímetro de seguridad de 2 m. 10

3. Procedimiento según la reivindicación 1, caracterizado por la limpieza de la zona delimitada, retirando la totalidad de elementos volátiles y desplazables con una aspiración minuciosa y la posterior aplicación de CO2.

4. Procedimiento para la limpieza de componentes y equipos eléctricos y electrónicos con protecciones (bobinado) o sin ella, según la reivindicación 1, caracterizado por que se limpian los componentes, en el primer caso con una mezcla de (CO2, N) , o en el segundo caso con una mezcla de (CO2, Aire comprimido seco compuesto en un 78% de Nitrógeno, un 21% de Oxígeno, un 1% de otros gases (especialmente argón) . 20

5. Procedimiento según la reivindicación 1, caracterizado por la utilización exclusiva de gases secos, entre un 12% de CO2 y un 88% Nitrógeno, y hasta un 20% de CO2 y un 80% de Nitrógeno, según la debilidad de los componentes

6. Procedimiento según la reivindicación 1, caracterizado por la utilización exclusiva de gases secos, entre un 10% de CO2 y un 90% Aire seco comprimido, y hasta un 20% de CO2 y un 80% de Aire seco comprimido.

7. Procedimiento para la limpieza de componentes y equipos eléctricos y electrónicos, 30 caracterizado por no añadir ningún residuo.

Patentes similares o relacionadas:

Herramienta de limpieza para un brazo robótico para la limpieza de perforaciones roscadas, pernos y superficies en, entre otras cosas, las estructuras de los bajos de la carrocería, del 1 de Julio de 2020, de Schmitt Prof. Möhlmann & Collegen Wirtschaftskanzlei Insolvenzverwalter Aktiengesellschaft: Herramienta de limpieza para un brazo robótico para la limpieza de perforaciones roscadas, pernos de pasadores y superficies, entre otras cosas, en las estructuras […]

DISPOSITIVO DE LIMPIEZA MANUAL DE SILOS EN CUALQUIER TIPO DE ATMOSFERA, INCLUYENDO ZONAS ATEX, del 26 de Mayo de 2020, de MARTÍNEZ DE ITURRATE VICENTE, Javier: 1. Dispositivo manual de limpieza neumático para la limpieza de silos ,compuesto por: - un compresor de aire industrial , […]

Aparato, sistema y método para mantener la precisión de un sensor, del 4 de Marzo de 2020, de Ecolab USA Inc: Un metodo para mantener la precision en la medicion de un parametro de agua industrial utilizado en un sistema de agua industrial, el metodo que comprende: […]

Dispositivo de limpieza, del 2 de Octubre de 2019, de Bendel Werkzeuge GmbH & Co. KG: Dispositivo de limpieza para limpiar superficies, en particular superficies textiles o intrincadas, en el que se proporciona al menos un medio de presión gaseoso […]

Dispositivo de limpieza manual de silos en cualquier tipo de atmosfera, incluyendo atmosfera ATEX, del 16 de Julio de 2019, de MARTÍNEZ DE ITURRATE VICENTE, Javier: Es un dispositivo manual de limpieza neumático , acoplado a un compresor de aire industrial , provisto de una pistola manométrica y una […]

Sensor óptico con autolimpieza, del 6 de Junio de 2019, de Ecolab USA Inc: Un sensor óptico que comprende: un cabezal del sensor que incluye una primera ventana óptica , una segunda ventana óptica […]

Cañón deflagrador que consta de un pistón móvil, del 5 de Junio de 2019, de DYANERGIE: Deflagrador , que consta de una cámara de admisión de gas, una entrada de gas que se comunica con esta cámara de admisión y una boquilla que comprende […]

CONJUNTO DE SOPLADO DE VÍAS PÚBLICAS, del 29 de Mayo de 2019, de BELAKO LANAK, S.L: 1. Conjunto de soplado de vías pública caracterizado porque comprende: - Una plataforma de soporte contable con un vehículo tractor o de arrastre - Un conjunto […]