Fritas coloreadas con efecto lustre.

Fritas coloreadas con efecto lustre.

La presente invención tiene por objeto una frita coloreada con efecto lustre iridiscente o de mineral ornamental,

caracterizada porque comprende en su formulación al menos un lantánido seleccionado dentro del grupo formado por neodimio, cerio, praseodimio y erbio, combinado con:

- al menos un segundo lantánido diferente al primero seleccionado dentro del mismo grupo, o

- al menos un elemento de transición coloreado con al menos un compuesto que contiene un elemento seleccionado dentro del grupo formado por cromo, cobalto, níquel, manganeso y cobre.

Asimismo, otro objeto de la presente invención lo constituyen una granilla, un polvo, una barbotina y una dispersión de pigmentos cerámicos, como puede ser una tinta pigmentada, obtenibles a partir de la frita, así como el material coloreado a partir de cualquiera de estos productos. Se describe también el método de obtención de la frita, así como el uso de la misma para decoración de piezas seleccionadas dentro del grupo compuesto por piezas cerámicas, vítreas y/o metálicas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330033.

Solicitante: VERNIS, S.A.

Nacionalidad solicitante: España.

Inventor/es: GONZALVO LUCAS,Carlos, SEGURA MESTRE,María Del Carmen, RENAU GONZÁLEZ,Miguel, PASIES GARCÍA,Gabriela.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03C8/02 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › C03C 8/00 Esmaltes; Vidriados; Composiciones de sellado por fusión constituidas de fritas vítreas conteniendo aditivos. › Composiciones de vidrio fritado, es decir, molidas o en forma de polvo.

- C03C8/14 C03C 8/00 […] › Mezclas de fritas vítreas conteniendo aditivos, p. ej. agentes opacificantes, colorantes, agentes de molido.

- C03C8/20 C03C 8/00 […] › que contienen compuestos de titanio; que contienen compuestos de circonio.

Fragmento de la descripción:

FRITAS COLOREADAS CON EFECTO LUSTRE

Campo de la técnica La presente invención pertenece al campo de la Industria qUlmlca, más concretamente al campo de la fabricación de lustres y más concretamente aún a la fabricación de materiales cerámicos y vitrocerámicos decorados con fritas que confieren un efecto lustre iridiscente a dichos materiales.

Estado de la técnica anterior a la invención El efecto lustre es uno de los efectos ópticos que se suele producir, con fines decorativos, en la superficie de los recubrimientos vidriados de las baldosas cerámicas, que consiste en conferir a la superficie del vidriado un brillo metalizado que cambia ligeramente de tonalidad al modificarse el ángulo de incidencia de la luz, mediante la aplicación de una composición que le aporta dichas propiedades.

El efecto lustre se consigue normalmente aplicando dicha composición, que se conoce como frita, sobre el soporte a decorar. Se entiende por frita un material de naturaleza vítrea insoluble que se forma por fusión a altas temperaturas de una composición constituida por sustancias inorgánicas. En el ámbito de la presente invención, se entiende por proceso de monococción a aquel que consiste en aplicar el esmalte sobre el soporte crudo, con la sucesiva cocción simultánea del soporte y el esmalte. Asimismo, se entiende por bicocción al proceso que consiste en la preparación del soporte sin esmaltar y cocido una primera vez (bizcocho) , generalmente poroso, y la aplicación sobre éste del esmalte, de ordinario en forma de polvo en suspensión acuosa, tras lo cual se vuelve a cocer el bizcocho esmaltado. Por último, se entiende por proceso de tercer fuego al que consiste en aplicar la decoración al azulejo ya esmaltado, después de ser decorado, mediante la serigrafía. El tercer fuego recibe este nombre debido a que su aplicación se realiza sobre el objeto ya vidriado y sometido a dos cocciones previas: la primera, llamada bizcocho, hasta 900° C; la segunda, tras la aplicación del vidriado, entre 1050-1200°C. La tercera cocción se realiza después de la decoración, entre 750-800°C, en hornos apropiados.

Se han identificado en el estudio del arte previo numerosos productos comerciales de este tipo, como son las mencionadas fritas, tintas inkjet, lustres metalizados multifuncionales, con efectos iridiscentes y con acabados dorados entre otros, siendo su composición química muy variable y diversa.

Algunos lustres metálicos se basan en metales nobles que requieren una cocción en tercer fuego generalmente limitada a temperaturas inferiores a 1.000°C. Los procedimientos de obtención de lustres basados en metales nobles son notablemente caros debido al precio elevado de dichos metales nobles y a la necesidad de un nuevo tratamiento a tercer fuego para su aplicación. Además, los lustres con aspecto metálico no constituyen una superficie vitrificada y así sus propiedades técnicas no parecen del todo adecuadas al presentar facilidad al desgaste y baja resistencia a los agentes químicos.

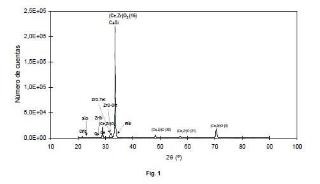

Se han descrito múltiples recetas artesanas que incluyen diferentes óxidos metálicos en la formulación, entre ellas el empleo de CuO en una composición de alto contenido en PbO. También se encuentran composiciones de fritas basadas en un alto contenido en Cu sin Pb, para materiales con acabados metálicos (Siligardi et al. (2009) ; Lead Free Cu-Containing Frit for Modern Metallic Glaze; J. Am. Ceram. Soc., 92 [11] 2784-2790) . Otro procedimiento de obtención de esmaltes metalizados para aplicaciones industriales basados en CuO en esmaltes libres de plomo ha sido publicado recientemente (J. Am. Ceram. Soco 92 [11] 2784-2790 (2009) ) . Los esmaltes se obtienen por fritado de composiciones con un 26% en peso de CuO y un elevado porcentaje de fundentes, 5% peso de boro y 16% en peso de Na20. El resultado es un esmalte con un aspecto metalizado no homogéneo con zonas oscuras que no presentan efecto lustre. La superficie del esmalte presenta en la superficie cristalizaciones en el rango micrométrico de tridimita, Si02, Cu metálico y tenorita, CuO. Dichas cristalizaciones no son homogéneas y el aspecto del metalizado resulta difícil de controlar por la presencia de diferentes regiones en los azulejos.

Por otra parte, algunos autores han analizado la preparación de composiciones con efecto lustre basadas en plata en ausencia de otros metales nobles (PTY 1306355 E) , Y concretamente de Pb y Cu (JP 55037418 A) . Sin embargo, los costes de estos materiales son también elevados.

Otra alternativa artesanal para la obtención de esmaltes con aspecto metalizado es el empleo de esmaltes altamente fundentes basados en óxidos de hierro y comúnmente conocidos como esmaltes venturina. Este tipo de esmaltes son de aplicación a baja temperatura y su principal característica es la de tener en suspensión iridiscencias flotantes ocasionadas por las cristalizaciones de hematites. Los esmaltes venturina realzan las propiedades estéticas cuando se obtienen en atmósferas reductoras. Las limitaciones de la técnica para el desarrollo de esmaltes metalizados de cerámica industrial son obvias para un experto en la materia, siendo la reproducibilidad el factor más limitante.

')

<

El desarrollo industrial de efectos metálicos en baldosas cerámicas ha sido propuesto a partir de mezclas de óxidos esenciales como Si02, A1203, Fe203 y P20S junto con ciertos óxidos opcionales, a saber: CaO, MgO, Na20 y K20 (WO 2001/72651) . Esta formulación se caracteriza por estar exenta de metales nobles, por aplicarse en baldosas cerámicas y cocer en un horno de cocción industrial entre 11 00-1250°C y por poseer un contenido elevado de Fe203 y P20S, en el intervalo 10-30% Y 7-27% en peso respectivamente. Una mejora de los procedimientos relacionados con las formulaciones para esmaltes metalizados y contenidos elevados de fosfatos consiste en el empleo de Fe304 como precursor, ya que amplía el rango de temperaturas para su empleo mediante la incorporación de fundentes como PbO y presenta ventajas para la eliminación de contaminantes de hierro. Así, la solicitud ES 2301364 describe una formulación para la obtención de efectos metálicos que se basa en magnetita (Fe304) pero combinada con un óxido seleccionado entre A1203, P205, Si02, PbO y combinaciones de los mismos, de tal forma que las tonalidades de metalizado se obtienen a partir de jugar con las proporciones de ferrita y PbO/P205.

Las limitaciones de la técnica para los esmaltes de aspecto metalizado empleando composiciones con fosfatos y óxidos de hierro son múltiples, ya que pueden presentar problemas de aplicación debido a las características reológicas de los materiales empleados que se traducen en falta de homogeneidad, aparición de defectos y baja estabilidad con la temperatura. Una simplificación de dichos problemas se produce cuando se realiza un proceso previo de síntesis de pigmentos basados en fosfatos de hierro con contenidos de Fe203 y P205, en el intervalo de 40-70% y 10-50% en peso respectivamente (ES 2246 166) . Este procedimiento minimiza los problemas reológicos de las materias primas y de las fritas que contienen óxidos de hierro y fosfatos. El empleo de estos pigmentos es favorable para su aplicación y permite ampliar el uso de los mismos a temperaturas de hasta 1250°C, tal y como se requiere en la producción de porcelanas sanitarias. El proceso de obtener un pigmento supone por contra un aumento en los costes de producción ya que se trata de un proceso térmico adicional a una temperatura entre 400 y 1.200°C, no resolviéndose por el contrario el elevado precio de los precursores de los fosfatos.

Otros procedimientos para desarrollar azulejos de aspecto metalizado brillante tratan de combinar arcillas con óxidos metálicos al preparar composiciones con efecto lustre. Un ejemplo lo constituye la composición descrita en la solicitud de patente española ES 2382514 A1 , que es empleada en solución acuosa para la formación del recubrimiento de cerámicas, aportando además un elevado carácter hidrófobo. Un segundo ejemplo es la formulación cerámica modificada de la solicitud de patente internacional W02005061402, que comprende formulaciones cerámicas convencionales constituidas por una matriz cerámica a base de una mezcla de óxidos en diferentes proporciones, que se han modificado por adición de metales mezclas de metales y aleaciones de metales inoxidables de puntos de fusión superior a 11 OO°C y granulometrías inferiores a 100 micras. Un tercer procedimiento ha sido recientemente desarrollado (W02008/152174) , basado en la incorporación de nanopartículas metálicas dispersas y ancladas en nanolibras de arcilla tipo sepiolita. En dicho procedimiento se obtienen esmaltes cerámicos con brillo metálico a partir de partículas...

Reivindicaciones:

1. Una frita coloreada con efecto lustre iridiscente o de mineral ornamental, caracterizada por que comprende en su formulación al menos un lantánido seleccionado dentro del grupo formado por neodimio, cerio, praseodimio y 5 erbio, combinado con:

al menos un segundo lantánido diferente al primero seleccionado dentro del mismo grupo, o al menos un elemento de transición coloreado con al menos un compuesto que contenga un elemento seleccionado dentro del grupo formado por cromo, cobalto, níquel, manganeso y cobre.

2. La frita según la reivindicación anterior, donde los compuestos que contienen los lantánidos y los elementos de transición coloreados son seleccionados entre óxidos y haluros.

3. La frita según una cualquiera de las reivindicaciones anteriores, donde ellantánido está contenido en al menos

un óxido que está comprendido en la formulación de la frita en un porcentaje comprendido entre 3% y 20% en peso del total de la composición incluidos ambos límites.

4. La frita según una cualquiera de las reivindicaciones anteriores, donde el elemento de transición coloreado está contenido en al menos un óxido seleccionado dentro del grupo formado por óxido de cromo, óxido de cobalto, óxido de níquel, óxido de manganeso, óxido de cobre y cualquier combinación de los mismos.

5. La frita según la reivindicación anterior, donde el elemento de transición coloreado está contenido en al menos un compuesto que está comprendido en la formulación ele la frita en un porcentaje comprendido entre 1 % Y 10% en peso del total de la composición incluidos ambos límites.

6. La frita según una cualquiera de las reivindicaciones anteriores, que comprende al menos un componente seleccionado dentro del grupo formado por: carbonalios, cuarzo, dolomita, feldespatos, harina de circonio, nitratos, caolines, boratos y otros óxidos de elementos diferentes a los lantánidos.

7. La frita según una cualquiera de las reivindicaciones anteriores, que presenta un efecto iridiscente seleccionado dentro del grupo formado por dorado, plateado o efecto de piedra o mineral ornamental.

8. La frita según una cualquiera de las reivindicaciones anteriores, que presenta la siguiente formulación en

porcentaje en peso del total de la frita y tiene un efecto iridiscente de color oro: 35

Carbonato bario: 1-2 % Carbonato cal: 2-3% Borato cálcico: 9-12% Cuarzo: 5-7% Dolomita:5-6, 00% Feldespato potásico: 33, 00%-37% Feldespato sódico: 8, 00%-9% Silicato de circonio: 6, 0-8% Nitrato potásico bb: 0, 50-2

Óxido de cerio:5-8% Óxido de cinc: 7-11 , 00% Óxido de praseodimio: 3-7%

9. La frita según la reivindicación anterior, que presenta el siguiente contenido en óxidos en su forma calcinada, en porcentaje en peso del total de óxidos contenidos en la formulación:

Óxido de aluminio: 7-9% Óxido de boro: 4-5% Óxido de bario: 0, 5-2%

Óxido de calcio: 5-7% Óxido de cerio: 5-8% Óxido de potasio:4-5% Óxido de magnesio: 1-2% Óxido de sodio: 1-2% Óxido de praseodimio:3-7% Óxido de silicio.

4. 43% Óxido de cinc: 7-11% Óxido de circonio:3-5%

10. La frita según una cualquiera de las reivindicaciones 1 a 7, que presenta la siguiente formulación en porcentaje en peso del total de la frita y tiene un efecto metalizado de cobre índigo:

Carbonato bario: 1-2% Carbonato cal: 2-3, 00% Borato cálcico: 9-12% Cuarzo: 5-9% Dolomita: 5-6, 00% Feldespato potásico.

3. 37% Feldespato sódico: 9-10% Silicato de circonio: 6-8% Nitrato potásico bb: 0.50-2% Óxido de cerio: 6-9% Óxido de cinc: 8-11, 00% Óxido de cobalto: 1-4%

11. La frita según la reivindicación anterior, que presenta el siguiente contenido en óxidos en su forma calcinada, en porcentaje en peso del total de óxidos contenidos en la formulación:

Óxido de aluminio: 7-9%

Óxido de boro: 4-5%

Óxido de bario: 0.5-2%

Óxido de calcio: 5-7%

Óxido de cerio: 5-8%

Óxido de cobalto: 1-4%

Óxido de potasio: 4-5%

Óxido de magnesio: 1-2%

Óxido de sodio: 1-2%

Óxido de silicio.

4. 45%

Óxido de cinc: 8-11 %

Óxido de circonio: 4-6%

12. Una granilla constituida por la frita descrita en una cualquiera de las reivindicaciones 1 a 11, caracterizada por que presenta un tamaño medio de partícula comprendido entre 100 y 700 micras, incluidos ambos límites.

13. Una composición sólida obtenible a partir de la frita descrita en una cualquiera de las reivindicaciones 1 a 11, caracterizada por que comprende dicha frita mezclada con al menos un suspensionante seleccionado dentro del grupo compuesto por arcilla, caolín, bentonita y cualquier combinación de los mismos.

14. Composición sólida según la reivindicación anterior, que presenta una cantidad de frita comprendida entre 90% y 99, 5% incluido ambos límites en porcentaje en peso del total de composición.

15. Un polvo obtenible a partir de la frita descrita según una cualquiera de las reivindicaciones 1 a 11, caracterizado por que comprende dicha frita y al menos un suspensionante y presenta un tamaño medio de partícula comprendido entre 5 micras y 63 micras incluidos ambos límites.

16. Polvo según la reivindicación anterior, que comprende además al menos un fluidificante cuando se obtiene por vía seca o al menos un defloculante cuando se obtiene por vía húmeda.

17. Una barbotina obtenible a partir de la composición sólida descrita en una cualquiera de las reivindicaciones 13 ó 14 o del polvo de frita descrito en una cualquiera de las reivindicaciones 15 ó 16, que contiene dicha composición o dicho polvo yagua.

18. Barbotina según la reivindicación anterior, que presenta una proporción de composición sólida o polvo yagua de 65:35.

19. Barbotina según una cualquiera de las reivindicaciones 17 ó 18, que presenta un tamaño medio de partícula comprendido entre 5 y 63 micras.

20. Una dispersión de pigmentos cerámicos obtenible a partir de la frita descrita en una cualquiera de las reivindicaciones 1 a 11, que contiene dicha frita en una cantidad comprendida entre 25% y 80% incluidos ambos límites en peso del total de tinta, y presenta un tamaño medio de partícula inferior a 0, 5 micras.

21. La dispersión de pigmentos según la reivindicación anterior, que es una tinta pigmentada.

22. Un material de naturaleza cerámica, vítrea, vit:rocerámica y/o metálica coloreado con efecto lustre iridiscente mediante la granilla descrita en la reivindicación 12, el polvo de frita según una cualquiera de las

reivindicaciones 15 ó 16, la barbotina descrita en una cualquiera de las reivindicaciones 17 a 19 o la dispersión de una cualquiera de las reivindicaciones 20 ó 21 .

23. El material según la reivindicación anterior, que es seleccionado dentro del grupo compuesto por baldosas 5 cerámicas, azulejos, vajillería y sanitarios.

24. Un método para aplicar la frita coloreada con efl~cto lustre iridiscente metalizado en forma de granilla según se describe en la reivindicación 12, de polvo se'gún una cualquiera de las reivindicaciones 15 ó 16, de barbotina según una cualquiera de las reivind icaciones 17 a 19 o de dispersión según una cualquiera de las reivindicaciones 20 ó 21 a un soporte de naturaleza cerámica, vítrea, vitrocerámica y/o metálica, dicho método estando caracterizado por que comprende la etapa de aplicar la frita sobre la superficie del soporte.

25. El método según la reivindicación 24, que comprende aplicar la frita sobre el soporte y posteriormente someter el conjunto a un proceso de cocción a una temperatura comprendida entre 1 0200e y 12000e durante un 15 tiempo comprendido entre 30 minutos y 70 minutos, incluidos ambos límites.

26. El método según una cualquiera de las reivindicaciones 24 ó 25, que es seleccionado entre un proceso de monococción o un proceso de bicocción del soporte.

27. El método según la reivindicación anterior, donde en el caso de la monococción: se aplica la frita sobre la superficie de un soporte crudo y se someten ambos a un proceso de cocción a una temperatura comprendida entre 10900e y 12000e durante un tiempo comprendido entre 30 minutos y 70 minutos, incluidos ambos límites.

28. El método según la reivindicación 26, donde en el caso de la bicocción: se cuece una primera vez el soporte, para posteriormente aplicar la frita sobre el soporte cocido, y someter el conjunto soporte-frita a una segunda cocción;

estando la temperatura de la primera etapa de cocción comprendida entre 11000e y 11100e y su duración 30 comprendida entre 50 minutos y 55 minutos incluidos ambos límites, y la temperatura de la segunda etapa de cocción entre 10200e y 1 0900e y su duración entre 30 minutos y 40 minutos, incluidos ambos límites.

29. El método según una cualquiera de las reivindicaciones 24 a 28, donde la frita se aplica sobre la superficie del soporte en forma de capa o capas con un espesor de capa comprendido entre 20 micras y 1000 micras incluidos ambos límites, presentando la frita un tamaño medio de partícula comprendido entre 20 micras y 700 micras, incluidos ambos límites, cuando dicha frita está en forma de granilla, de polvo o de barbotina.

30. El método según una cualquiera de las reivindicaciones 24 a 29, donde la frita se aplica mediante espolvoreado en vía seca sobre la superficie del soporte o mediante pantalla plana cuando se presenta en forma 40 de granilla.

31. El método según una cualquiera de las reivindicaciones 24 a 29, donde la frita se aplica mediante pulverización en vía húmeda, deposición en campana o deposición en filera cuando se presenta en forma de barbotina.

32. El método según una cualquiera de las reivindicaciones 24 a 29, donde la frita se aplica mediante serigrafía cuando se presenta en forma de composición sólida, junto con un vehículo serigráfico, mediante pantalla, rotocolor o flexografía.

33. El método según una cualquiera de las reivindicaciones 24 a 28, donde la frita se aplica mediante inyección cuando se presenta en forma de dispersión de pigmentos cerámicos.

34. Uso de la granilla descrita en la reivindicación 12, del polvo de las reivindicaciones 15 ó 16, de la barbotina descrita en las reivindicaciones 17 a 19 o de la dispersión de las reivindicaciones 20 ó 21 para 55 decoración de piezas seleccionadas dentro del grupo compuesto por piezas cerámicas, vítreas, vitrocerámicas y/o metálicas.

Patentes similares o relacionadas:

Fritas para su uso en unidades de vidrio aislante al vacío (VIG), y/o métodos asociados, del 15 de Julio de 2020, de Guardian Glass, LLC: Kit que comprende materiales (15a-d, 17a-b) de frita primero y segundo para su uso en la formación de un sello de borde para una unidad de ventana de vidrio aislante al […]

Composición de esmalte para vitrocerámica, del 8 de Julio de 2020, de EUROKERA S.N.C.: Composición de esmalte, destinada en particular a recubrir un vidrio de un inserto de chimenea, que comprende al menos una frita de vidrio, al menos un […]

Artículo vitrocerámico y esmalte para su revestimiento, del 1 de Julio de 2020, de EUROKERA S.N.C.: Artículo vitrocerámico, en particular placa vitrocerámica destinada por ejemplo a cubrir o recibir al menos un elemento de calentamiento, estando […]

Lámina de vidrio con esmalte reflectante de la radiación infrarroja, del 25 de Marzo de 2020, de SAINT-GOBAIN GLASS FRANCE: Lámina de vidrio que comprende un sustrato de vidrio mineral templado que lleva, sobre una de sus caras, un revestimiento transparente de baja […]

Composiciones que proporcionan apariencia esmerilada para imprimir sobre sustratos de vidrio o cerámica y métodos para su uso, del 4 de Septiembre de 2019, de DIP TECH. LTD: Un método para producir un sustrato que tiene una apariencia esmerilada, comprendiendo el método: aplicar una composición que confiere […]

Mezcla de pigmentos/fritas, del 7 de Agosto de 2019, de MERCK PATENT GMBH: Mezcla de pigmentos/fritas, caracterizada porque la proporción de pigmento de brillo perlado en la mezcla asciende a del 5-95 % en peso y la frita contiene al menos el 5 […]

Composiciones de capa base y esmalte, del 26 de Junio de 2019, de FERRO CORPORATION: Una composición adaptada para formar un revestimiento de esmalte sobre un sustrato metálico, comprendiendo la composición antes de la cocción en % […]

Lámina de vidrio recubierta, del 5 de Junio de 2019, de AGC GLASS EUROPE: Lámina de vidrio que tiene un recubrimiento de esmalte proporcionado sobre al menos una superficie de dicha lámina de vidrio, estando el recubrimiento […]