Método para fabricar discos para ruedas, en particular para vehículos comerciales.

Método para fabricar un disco (4) para una rueda de un vehículo de motor,

que comprende las operaciones de:

- proporcionar una tira de chapa metálica (1) substancialmente conformada como un paralelogramo 5 alargado con un espesor esencialmente uniforme;

- doblar dicha tira de chapa metálica (1) y soldar juntas las porciones (1a, 1b) de extremo de ella como para formar un anillo substancialmente cilíndrico; y

- someter dicho anillo (2) a operaciones de estampado y conformación a través de deformación plástica como para darle la forma deseada;

estando el método caracterizado porque:

- la tira de chapa metálica (1) se dobla de modo que sus porciones (1a, 1b) de extremo están a nivel;

- dichas porciones (1a, 1b) de extremo se juntan y se sueldan a tope substancialmente sobre un mismo plano, de modo que se obtenga un anillo (2) que tiene una porción aplanada de pared a modo de cuerda (1a, 1b);

- antes de sufrir las operaciones antes mencionadas de estampado y conformación, dicho anillo (2) se somete a una operación de redondeo preliminar,

y porque

- dicha operación de redondeo se realiza a través de expansión radial de tal manera que la expansión es de mayor magnitud en una primera porción axial substancialmente cilíndrica (2a) del anillo (2), y la porción axial restante (2b) del anillo (2) adopta una configuración substancialmente en forma de cono.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09163363.

Solicitante: GIANETTI RUOTE S.R.L.

Nacionalidad solicitante: Italia.

Dirección: Via Stabilimenti 31 20816 Ceriano Laghetto (MB) ITALIA.

Inventor/es: BAZZONI, DAVIDE, FINZI, ANDREA, PERRIS MAGNETTO,GABRIELE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D53/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de llantas de ruedas.

PDF original: ES-2533268_T3.pdf

Fragmento de la descripción:

Método para fabricar discos para ruedas, en particular para vehículos comerciales La presente invención se refiere a ruedas para vehículos de motor del tipo que comprende una llanta a la que se suelda un disco, y se refiere en particular a un método para la fabricación de un disco, de la clase definida en el preámbulo de la reivindicación 1.

Tal tipo de método se describe en el documento EP 1867408 A.

El método descrito en dicho documento establece que la tira de partida de lámina de metal se dobla en toda su extensión, y sus porciones de extremo, correspondientemente arqueadas, se juntan y sueldan a tope. La soldadura a tope de dichas porciones de extremo para obtener un anillo cilíndrico es en verdad problemática. El anillo cilíndrico obtenido de este modo se somete luego directamente a una primera operación de estampado de moldeo, para darle la forma de un cono truncado o de segmento anular de esfera. También este cambio radical de forma es problemático.

El documento JP 2005000967 A da a conocer un método para hacer de la llanta de una rueda a partir de una tira rectangular plana de una aleación de aluminio. Dicha tira es redondeada y los extremos de ella se aplanan y se unen 20 mediante un aparato de forjado de soldadura por fricción que también hace dichos extremos más delgados.

El documento US 1931163 A describe un método para hacer la cubierta de cubo de una rueda de alambre a partir de una tira rectangular de metal. La tira es redondeada y sus extremos son aplanados y unidos por soldadura recalcada. Después de la retirada de destellos y rebabas de soldadura, el anillo cilíndrico obtenido de este modo se somete directamente a operaciones de estampado y conformación para llevarlo a la forma final deseada.

Uno de los propósitos de la presente invención, por lo tanto, es el de proponer un método mejorado del tipo especificado anteriormente.

Estos y otros fines se obtienen, de acuerdo con la invención, con un método que tiene las características definidas en la reivindicación 1.

Otras características y ventajas adicionales de la invención quedarán claras en la siguiente descripción detallada, dada simplemente como un ejemplo con referencia a los dibujos adjuntos, en los que:

la figura 1 es una vista en planta de una lámina de chapa metálica que se usa para hacer un disco de rueda de acuerdo con la invención;

la figura 2 es una vista en perspectiva de un anillo obtenido por doblado y soldadura de las porciones de extremo, a 40 la izquierda en el mismo plano, de la lámina de chapa metálica de la figura 1;

la figura 3 es una vista lateral parcial del anillo mostrado en la figura 2;

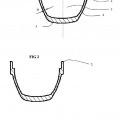

la figura 4 es una vista en perspectiva de un anillo obtenido a partir del de la figura 2, a través de una operación de 45 redondeo por expansión radial llevado a cabo sobre una porción axial de tal anillo;

la figura 5 es una vista en perspectiva de un elemento de cubierta anular obtenible a partir del anillo de la figura 4 a través de una operación de estampado;

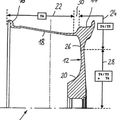

las figuras 6 y 7 son vistas en perspectiva, parcialmente en corte, que muestran las herramientas para dos operaciones de estampado sucesivas;

la figura 8 es una vista en perspectiva de un elemento anular de cubierta obtenido a través de operaciones de formación de flujo; y 55 la figura 9 es una vista en perspectiva de un disco de rueda obtenido a partir del elemento de cubierta de la figura 8, a través de operaciones finales de cizallamiento de aberturas o ventanas.

Con referencia a los dibujos, en el método de acuerdo con la invención la fabricación de un disco de una rueda para 60 un vehículo de motor comienza con la provisión de una tira de chapa metálica, indicado con 1 en la figura 1, que tiene la forma general de un paralelogramo alargado, preferiblemente con una forma rectangular, y que tiene un espesor esencialmente uniforme.

En el caso de la rueda de un camión u otros vehículos comerciales/industriales, tal espesor puede ser, por ejemplo, 65 de aproximadamente 8-16 mm.

La tira de chapa 1 de metal se conforma después: se dobla principalmente, dejando, sin embargo, que sus porciones de extremo o extremidades, indicadas con 1a y 1b en las figuras 1 y 2, queden a nivel. Las caras de extremo de las extremidades 1a y 1b de la tira 1 se juntan y, después, se sueldan, en, substancialmente, un mismo plano, como para hacer un anillo substancialmente cilíndrico 2, que tiene una porción aplanada de pared a modo de cuerda, formada por las dos extremidades 1a y 1b juntadas y soldadas.

Con referencia a la figura 3, el eje central del anillo 2 se indica con O, y las extremidades aplanadas 1a y 1b están ventajosamente delimitadas por un ángulo α que tiene una extensión de entre 5º y 15º , y preferiblemente igual a aproximadamente 10º .

El juntar y después soldar a tope las extremidades finales 1a y 1b es muy fácil, y no requiere de herramientas especiales. De hecho, juntar dichas extremidades substancialmente sobre un mismo plano mejora la coincidencia de las superficies o caras de extremo de dichas extremidades, haciéndola uniforme. Los procesos de retirada de exceso de metal subsiguientes a la soldadura son también más fáciles, como los son las operaciones de acabado subsiguientes del área soldada.

Las características mecánicas de las soldaduras hechas de este modo tienen un intervalo de variación más estrecho, proporcionando una mejora sustancial de la calidad general.

Tras la soldadura y los siguientes procesos de accesorio, pero antes de las operaciones de estampado y conformación subsiguientes, el anillo 2 de la figura 2 se somete a una operación preliminar de redondeo través de expansión radial con herramientas de por sí conocidas.

En tal operación de redondeo, la expansión es de mayor magnitud en una primera porción axial del anillo 2, de modo que la porción axial restante de tal anillo adopta una configuración substancialmente en forma de cono. La figura 4 muestra el anillo 2 después de tal operación: la porción inferior 2a sometida a expansión radial es substancialmente cilíndrica, mientras que la porción axial restante 2b se conforma esencialmente como un cono truncado. La altura ha de la porción expandida 2a es preferiblemente mayor que la de la porción 2b restante. Ventajosamente, la altura ha puede ser igual a aproximadamente tres veces la altura hb.

La medida en que la parte 2b se conforma como un cono, expresada como la diferencia en radio Î"r entre sus extremos (figura 4) , puede adoptar valores de aproximadamente 1-5 mm.

Tras la operación de redondeo preliminar antes mencionada, el anillo 2 se somete ventajosamente a un proceso de retirada de material, en particular, de torneado, para llevar la longitud o la altura axial a un valor nominal predeterminado, y poner sus bordes circulares de extremo a nivel y en paralelo el uno al otro. Tal operación es muy importante, ya que permite que posibles imperfecciones de alineamiento y soldadura de las dos extremidades 1a y 1b de extremo de la tira inicial 1 se eliminen, evitando que en las siguientes operaciones de deformación plástica del anillo se sufra estrés anómalo, y se reducen los efectos de desgaste debido a las herramientas de moldeo de estampado.

En el proceso de retirada de material antes mencionado las esquinas de los bordes del anillo 2 que se deben arrastrar contra los moldes o formas en las siguientes operaciones están ventajosamente biseladas o redondeadas.

El anillo 2 se somete después a operaciones de moldeo de estampado.

En una primera operación de moldeo, el borde con el mayor diámetro del anillo 2 se lleva a apoyar axialmente contra una superficie de detención, de modo que se hace que el material del anillo fluya radialmente hacia el centro en su borde con menor diámetro.

La figura 5 de los dibujos adjuntos muestra un elemento anular 3 de cubierta obtenido a través de tal primera operación de moldeo, hecho por ejemplo con herramientas (conocidas de por sí) ilustradas esquemática y parcialmente en la figura 6. Tales herramientas comprenden un molde superior 10 y un molde inferior coincidente 11, donde el último tiene un apoyo anular o superficie 11a de detención para el borde del anillo con mayor diámetro.

Al comparar las figuras 4 y 5 se puede entender rápidamente cómo a través de la primera operación de moldeo, la cubierta anular 3 tiene un diámetro más pequeño que es más pequeño que el diámetro correspondiente del anillo 2 de partida, y un diámetro más grande que es substancialmente más grande que el diámetro correspondiente del anillo de partida. Lo que es más, la longitud o la altura axial de la cubierta anular 3 es... [Seguir leyendo]

Reivindicaciones:

1. Método para fabricar un disco (4) para una rueda de un vehículo de motor, que comprende las operaciones de:

-proporcionar una tira de chapa metálica (1) substancialmente conformada como un paralelogramo alargado con un espesor esencialmente uniforme;

- doblar dicha tira de chapa metálica (1) y soldar juntas las porciones (1a, 1b) de extremo de ella como para formar un anillo substancialmente cilíndrico; y -someter dicho anillo (2) a operaciones de estampado y conformación a través de deformación plástica como para darle la forma deseada;

estando el método caracterizado porque.

15. la tira de chapa metálica (1) se dobla de modo que sus porciones (1a, 1b) de extremo están a nivel;

- dichas porciones (1a, 1b) de extremo se juntan y se sueldan a tope substancialmente sobre un mismo plano, de modo que se obtenga un anillo (2) que tiene una porción aplanada de pared a modo de cuerda (1a, 1b) ;

- antes de sufrir las operaciones antes mencionadas de estampado y conformación, dicho anillo (2) se somete a una operación de redondeo preliminar, y porque -dicha operación de redondeo se realiza a través de expansión radial de tal manera que la expansión es de mayor magnitud en una primera porción axial substancialmente cilíndrica (2a) del anillo (2) , y la porción axial restante (2b) del anillo (2) adopta una configuración substancialmente en forma de cono.

2. Método de acuerdo con la reivindicación 1, en el que la porción axial restante (2b) antes mencionada del anillo (2) que tiene una configuración substancialmente en forma de cono se extiende aproximadamente sobre el 25% de la longitud o altura axial del anillo (2) .

3. Método de acuerdo con la reivindicación 1 o 2, en el que, después de la operación preliminar de redondeo antes

mencionada y antes de dichas operaciones de estampado y conformación, dicho anillo (2) se somete a una operación de retirada de material, en particular a una operación de torneado, para llevar su longitud o altura axial a un valor nominal predeterminado, y para poner sus bordes de extremo a nivel y paralelos entre sí.

4. Método de acuerdo con la reivindicación 3, en el que, en dicha operación de retirada de material, las esquinas de los bordes del anillo (2) que se deben arrastrar contra los moldes o formas en las siguientes operaciones son biseladas o redondeadas.

5. Método de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que las porciones (1a, 1b) de extremo a nivel antes mencionadas tienen una extensión tal que en sección transversal están cada una delimitadas

por un ángulo (α) de entre 5º y 15º , y preferiblemente de alrededor de 10º , teniendo dicho ángulo (α) el vértice sobre el eje (0) del anillo (2) .

6. Método de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que dichas operaciones de estampado comprenden una primera operación de moldeo que se realiza después de dicha operación de redondeo preliminar, y en el que el borde con el mayor diámetro del anillo (2) es llevado axialmente a apoyar contra una superficie (11a) de detención, de modo que se haga después fluir radialmente el material del anillo (2) hacia el centro, en el borde con el diámetro más pequeño de dicho anillo (2) .

7. Método de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que dichas operaciones de

estampado comprenden una segunda operación de moldeo, en que el borde del anillo (3) con el diámetro más pequeño se lleva radialmente a apoyar contra un elemento (13a) de centrado, de modo que se hace después fluir el material del anillo (3) radialmente hacia fuera y longitudinalmente hacia el borde con mayor diámetro de dicho anillo (3) .

8. Método de acuerdo con una de las reivindicaciones precedentes, en el que dichas operaciones de estampado comprenden una operación de moldeo en la que se hace fluir el material del anillo (3) radialmente hacia el centro, en el borde con el diámetro más pequeño, mientras que el material en el borde del mayor diámetro se hace fluir radialmente hacia fuera y longitudinalmente.

9. Método de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que dicha tira de chapa metálica (1) está hecha de acero, en particular de acero con bajo contenido de elementos de aleación.

10. Método de acuerdo con la reivindicación 11, en el que la tira de chapa metálica (1) está hecha de acero que tiene un contenido de manganeso substancialmente de entre 0, 15% y 0, 80% del peso total.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la laminación por presión, del 15 de Abril de 2020, de Leifeld Metal Spinning AG: Procedimiento para laminación por presión, en particular de la rueda de un vehículo, en el que una pieza de trabajo se pone en rotación alrededor de un eje de […]

Dispositivo de fabricación de llantas de vehículo de motor de metal ligero, del 5 de Noviembre de 2019, de SSB-Maschinenbau GmbH: Se pone a disposición un dispositivo de fabricación de llantas de metal ligero de vehículo de motor a partir de un dispositivo de conformación por estirado […]

Procedimiento de fabricación de una rueda híbrida de aleación ligera, que comprende una brida delantera y una llanta, del 5 de Diciembre de 2018, de SAINT JEAN INDUSTRIES: Procedimiento de fabricación de una rueda híbrida de aleación ligera, concretamente, a base de aluminio o de magnesio, que comprende una brida delantera […]

Máquina de fluotorneado y procedimiento de conformación para la fabricación de una rueda, del 22 de Octubre de 2018, de Leifeld Metal Spinning AG: Máquina de fluotorneado para la fabricación de una rueda, especialmente de una rueda de vehículo , con una llanta , a partir de una pieza de trabajo , con

[…]

Máquina de fluotorneado y procedimiento de conformación para la fabricación de una rueda, del 22 de Octubre de 2018, de Leifeld Metal Spinning AG: Máquina de fluotorneado para la fabricación de una rueda, especialmente de una rueda de vehículo , con una llanta , a partir de una pieza de trabajo , con

[…]

Aparato para conformar de forma automatizada piezas en bruto de llantas de rueda, del 17 de Octubre de 2018, de MW Lublin SP. z o.o: Aparato para conformar piezas en bruto de llantas de rueda que comprende: - una estación (A) de enrollamiento para enrollar piezas en bruto de material en forma de […]

Combinación de un dispositivo y una preforma y procedimiento para la fabricación de una rueda de metal ligero, del 15 de Marzo de 2017, de Ronal AG: Combinación de un dispositivo para la fabricación de una rueda de metal ligero a partir de una preforma y de una preforma de la rueda de […]

Perfiles huecos de aleación de aluminio, del 20 de Agosto de 2014, de Constellium France: Perfil hueco formado por ensamblaje de por lo menos un primer perfil macizo de aleación de aluminio con por lo menos un segundo perfil macizo de aleación de […]

Perfiles huecos de aleación de aluminio, del 20 de Agosto de 2014, de Constellium France: Perfil hueco formado por ensamblaje de por lo menos un primer perfil macizo de aleación de aluminio con por lo menos un segundo perfil macizo de aleación de […]

LLANTA DE METAL LIGERO, del 15 de Julio de 2009, de AUDI AG: Llanta de aleación de una aleación de aluminio, con un cuerno de llanta exterior e interior , un disco de llanta y una base de llanta , en donde la llanta […]

LLANTA DE METAL LIGERO, del 15 de Julio de 2009, de AUDI AG: Llanta de aleación de una aleación de aluminio, con un cuerno de llanta exterior e interior , un disco de llanta y una base de llanta , en donde la llanta […]