ESTRUCTURA LIGERA.

Una estructura monolítica ligera, especialmente para aplicaciones para medir,

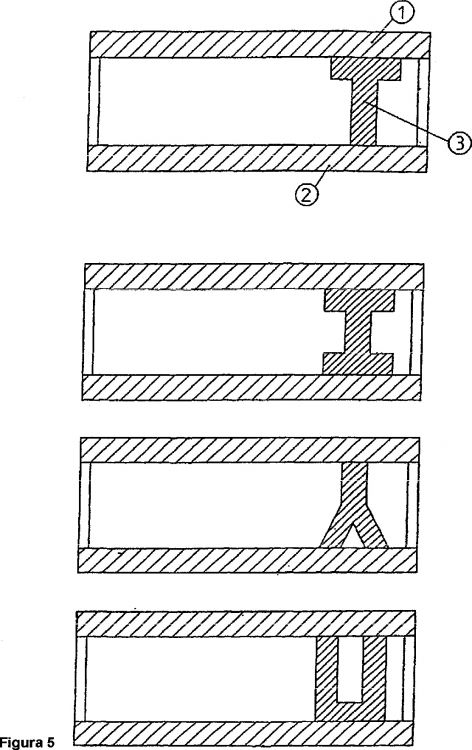

fijar y mecanizar, comprende una placa de carbono o de carburo de silicio reforzada con fibras de carbono enlazadas con cerámica y partes de bastidor de soporte. Una estructura monolítica ligera, comprende placas frontales y posteriores (1,2) y un bastidor de soporte (3) de carbono o carburo de silicio reforzado con fibra de carbono enlazado con cerámica (C/SiC o C/C) o unidos mecánicamente juntos. La invención se refiere también a la producción de la anterior estructura ligera, en la que el bastidor de soporte (3) es conecta adhesivamente entre la placa frontal (1( y la placa trasera (2) utilizando una resina sintética y el conjunto se infiltra con silicio derretido que reacciona con parte de del carbono para formar carburo de silicio y producir una estructura monolítica permanentemente enlazada rígida

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E99116410.

Solicitante: ECM INGENIEUR-UNTERNEHMEN FUR ENERGIE-UND UMWELTTECHNIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: RIDLERSTRASSE 31A 80339 MUNCHEN ALEMANIA.

Inventor/es: PAPENBURG, ULRICH, GOEDTKE, PETER, KRODEL,MATTHIAS.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Agosto de 1999.

Fecha Concesión Europea: 23 de Junio de 2010.

Clasificación Internacional de Patentes:

- C04B35/80D

- C04B37/00B

Clasificación PCT:

- B32B18/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › Productos estratificados compuestos esencialmente de cerámica, p. ej. productos refractarios.

- B32B3/10 B32B […] › B32B 3/00 Productos estratificados caracterizados esencialmente por el hecho de que una de las capas tiene discontinuidades o rugosidades externas o internas, o bien que una de las capas es de forma no plana (capas de fibras o filamentos B32B 5/02; capas de partículas B32B 5/16; capas de estructura esponjosa B32B 5/18 ); Productos estratificados caracterizados esencialmente por particularidades de forma (B32B 1/00 tiene prioridad). › caracterizados por una capa discontinua, es decir, ya sea continua y con perforaciones, o bien formada realmente por elementos individuales.

- B32B7/04 B32B […] › B32B 7/00 Productos estratificados caracterizados por la relación entre las capas; Productos estratificados caracterizados por la orientación relativa de elementos característicos entre capas, es decir, productos que comprenden capas que tienen propiedades físicas, químicas o fisicoquímicas diferentes; productos estratificados caracterizados por la unión entre capas. › Unión entre capas.

- C04B35/573 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › obtenidas por sinterización por reacción.

- C04B35/80 C04B 35/00 […] › Fibras, filamentos, limaduras, laminillas, o similares.

- C04B37/00 C04B […] › Unión por calentamiento de artículos de cerámica cocida con otros artículos de cerámica cocida o con otros artículos.

- C04B41/52 C04B […] › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › Revestimiento o impregnación múltiple.

Clasificación antigua:

- B32B18/00 B32B […] › Productos estratificados compuestos esencialmente de cerámica, p. ej. productos refractarios.

- B32B3/12 B32B 3/00 […] › caracterizados por una capa de alveolos dispuestos regularmente, bien formando un cuerpo único en un todo, bien estructurados individualmente o por ensamblado de bandas independientes, p. ej. estructuras en nidos de abejas.

- C04B38/00 C04B […] › Morteros, hormigón, piedra artificial o artículos de cerámica porosos; Su preparación (tratamiento de escorias por gases o por compuestos que producen gases C04B 5/06).

- G02B5/08 FISICA. › G02 OPTICA. › G02B ELEMENTOS, SISTEMAS O APARATOS OPTICOS (G02F tiene prioridad; elementos ópticos especialmente adaptados para ser utilizados en los dispositivos o sistemas de iluminación F21V 1/00 - F21V 13/00; instrumentos de medida, ver la subclase correspondiente de G01, p. ej. telémetros ópticos G01C; ensayos de los elementos, sistemas o aparatos ópticos G01M 11/00; gafas G02C; aparatos o disposiciones para tomar fotografías, para proyectarlas o para verlas G03B; lentes acústicas G10K 11/30; "óptica" electrónica e iónica H01J; "óptica" de rayos X H01J, H05G 1/00; elementos ópticos combinados estructuralmente con tubos de descarga eléctrica H01J 5/16, H01J 29/89, H01J 37/22; "óptica" de microondas H01Q; combinación de elementos ópticos con receptores de televisión H04N 5/72; sistemas o disposiciones ópticas en los sistemas de televisión en colores H04N 9/00; disposiciones para la calefacción especialmente adaptadas a superficies transparentes o reflectoras H05B 3/84). › G02B 5/00 Elementos ópticos distintos de las lentes (guías de luz G02B 6/00; elementos ópticos lógicos G02F 3/00). › Espejos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Estructura ligera.

La invención se refiere a una estructura ligera muy rígida, en particular para trabajos de medición, sujeción y elaboración, que presenta, entre una placa frontal de cerámica reforzada con fibra y una placa trasera de cerámica reforzada con fibra, un armazón de soporte de cerámica reforzada con fibra conectado firmemente a dichas placas, presentando los materiales compuestos, preferiblemente carbonos reforzados con fibras de carbono (C/C) o carburo de silicio reforzado con fibra de carbono (C/SiC) escogidos respectivamente para la placa frontal y trasera, los mismos coeficientes de expansión térmica, y a un procedimiento para la fabricación de tal estructura ligera cerámica en un modo de construcción tipo sándwich de alta rigidez. La formación de la conexión entre la placa frontal, la placa trasera y el armazón de soporte se realiza mediante la infiltración por la reacción de silicio líquido en el producto semiacabado pegado previamente y conduce, después del enfriamiento, a la formación de una estructura ligera monolítica de alta rigidez de cerámica reforzada con fibra, preferiblemente carburo de silicio reforzado con fibra de carbono (C/SiC), en un modo de construcción tipo sándwich.

De la US-PS 2988959 se conoce un espejo ligero en forma de sándwich que consiste en una placa frontal y una placa trasera dispuestas una respecto de la otra a una distancia y conectadas firmemente entre sí a través de unas piezas tubulares dispuestas a una distancia unas respecto de las otras. Las piezas tubulares forman el armazón de soporte del espejo. Como materiales para la placa frontal, la placa trasera y las piezas de tubo se utiliza vidrio. La fabricación del espejo se realiza de tal modo que las piezas tubulares se conecten con una de las placas mediante un agente aglutinante y después del mismo modo con la otra placa. Estos espejos conocidos son fáciles de montar, pero no poseen la rigidez suficiente contra las fuerzas que actúan de forma paralela sobre la placa trasera. Además, durante el uso, este tipo de adhesivos presenta cambios en la forma que se deben a los cambios químicos y la absorción de agua. Por lo tanto, este tipo de componentes no son estables a largo plazo.

De la GP-PS 11 67 898 se conocen unos espejos ligeros en los que la placa frontal y la placa trasera están conectadas por medio de un armazón de soporte que consiste, o bien en piezas tubulares o bien en unos elementos espaciadores que presentan, en sección transversal, la forma de una cruz. En vez de las piezas tubulares o elementos espaciadores mencionados con forma de cruz en sección transversal, también pueden utilizarse unos elementos espaciadores que consisten en unas tiras unidas que presentan un tipo de construcción de soporte de material de relleno. Los espejos ligeros consisten en un vidrio térmicamente cristalizado (cerámica de vidrio) que presenta un contenido de SiO2 de hasta el 70% en peso y cuyos otros componentes principales son LiO2 y Al2O3. En vez del vidrio térmicamente cristalizable también se han utilizado para la fabricación de este tipo de espejos ligeros los vidrios con un alto contenido de silicato (vidrios con un contenido de SiO2 de por lo menos el 90% en peso cuyo coeficiente de expansión térmica se ajusta mediante la adición de agentes dopantes, como por ejemplo TiO2, a un valor que es igual al coeficiente de expansión térmica del vidrio de sílice o incluso inferior a éste). Estos espejos están disponibles comercialmente (Folleto "Low Expansión Materials" de la Fa. Corning Glass Works, Corning N.Y., Estados Unidos, 1969). Las desventajas de estos espejos son la rigidez y resistencia relativamente bajas del vidrio y de la cerámica de vidrio así como la baja conductividad térmica, lo que produce, en caso de haber diferencias de temperatura, heterogeneidades de temperatura, constantes de tiempo térmicos altos y, con ello, deformaciones locales durante el uso.

Para mejorar la estabilidad transversal, en la GB-PS 11 26 930 se describen unos espejos ligeros en los que el armazón de soporte consiste en una placa provista de unas perforaciones continuas. Como materiales para estas estructuras se utilizaron vidrio de sílice para la placa de espejo y sílice fundido para el armazón de soporte. La placa trasera también es de vidrio de sílice o sílice fundido. La desventaja de este procedimiento es que, al utilizar dos materiales distintos, se crean dentro de la estructura los llamados "efectos bimetálicos".

De la US-PS 36 44 022 se conocen unos espejos ligeros en los que el armazón de soporte está formado por unos elementos de construcción en forma de Y soldados para formar un armazón de soporte a modo de panales de alta rigidez. Para esta estructura se utilizó como material un material conteniendo dióxido de silicio. Las juntas de soldadura conducen a las correspondientes heterogeneidades en la estructura.

Es cierto que las formas de realización de espejos ligeros descritas en las patentes mencionadas arriba poseen la rigidez suficiente deseada, en particular también la rigidez frente a las fuerzas que actúan en paralelo a la placa trasera, pero su fabricación es extraordinariamente laboriosa y conlleva un gran riesgo en lo que se refiere a una fabricación sin errores. Este hecho se manifiesta claramente cuando se tiene en cuenta que, al perforar los agujeros o al soldar los componentes que forman el armazón de soporte, pueden aparecer grietas.

De la DE 30 18 785 C2 se conoce un procedimiento para la fabricación de espejos ligeros que presentan, entre una placa frontal de vidrio de sílice o vidrio con un alto contenido de silicato y una placa trasera de vidrio de sílice, sílice fundido o vidrio con un alto contenido de silicato, un armazón de soporte de vidrio de sílice, sílice fundido o vidrio con un alto contenido de silicato conectado firmemente a dichas placas, presentando los materiales escogidos para las placas y el armazón de soporte, respectivamente, las mismas propiedades térmicas. Una desventaja de este procedimiento es el uso de distintos materiales de vidrio en combinación con las masas de sinterización de otras composiciones. Este hecho conduce a las correspondientes heterogeneidades estructurales. Además, se necesitan agentes auxiliares para la sinterización y, aparte, varios procedimientos de tratamiento térmico. La mayor parte de las cavidades es rellenada con masa de sinterización, lo que limita sustancialmente el potencial de tener un peso ligero.

Además, la DE 44 38 456 A1 describe una unidad de fricción, en particular formada como cuerpo de frenado o de embrague, que está formada por un cuerpo de carbono poroso reforzado con fibra de carbono cuyos poros están por lo menos parcialmente llenos de carburo de silicio. La unidad de fricción está formada por al menos un cuerpo central y por al menos un cuerpo de fricción conectado a éste de forma fija, estando conectado el cuerpo de fricción al cuerpo central en el lado opuesto a una superficie de fricción y estando conectados los dos cuerpos por medio de una capa de conexión resistente a altas temperaturas. Según el procedimiento, el cuerpo de fricción se fabrica de tal forma que primero se facilite un cuerpo de carbono poroso reforzado con fibra de carbono y se infiltre con silicio líquido a una temperatura de entre 1.410ºC hasta 1.700ºC. A continuación, el cuerpo de carbono siliciado fabricado de esta forma, por ejemplo, el cuerpo de fricción, se conecta, según la revelación de dicha patente, mediante la capa de conexión resistente a altas temperaturas mencionada arriba con otro cuerpo, es decir, el cuerpo central. Sin embargo, una desventaja esencial de la unidad de fricción descrita en la DE 44 38 456 A1 es que no se puedan fabricar estructuras ligeras grandes con una geometría, en su caso, compleja, de modo que la unidad de fricción descrita en dicha patente está limitada tanto en lo que se refiere a su geometría como en lo que se refiere a su tamaño y que no admite un uso completo, en particular como soporte para la medición, sujeción o tratamiento de metal así como para estructuras de soporte y de espejos grandes, sino que siempre está constreñida a un cuerpo que está limitado a una estructura básica de la unidad de fricción utilizada así como al cuerpo central utilizado.

El estado de la técnica para las aplicaciones mencionadas arriba también comprende placas de granito macizas. Para reducir el peso, éstas deben ser lijadas mediante procedimientos complejos y herramientas especiales.

Debido a la enorme contracción durante el proceso de sinterización,...

Reivindicaciones:

1. Estructura ligera que comprende

- una placa frontal (1),

- una placa trasera (2), y

- un armazón de soporte (3) que conecta la placa frontal (1) con la placa trasera (2) formando por lo menos una cavidad (6),

consistiendo la placa frontal (1), la placa trasera (2) y el armazón de soporte (3) sustancialmente en un material idéntico, es decir, en carburo de silicio reforzado con fibra de carbono, y estando conectados entre sí el armazón de soporte (3) con la placa frontal (1) y la placa trasera (2) por medio de un componente del material, es decir, por medio de silicio, mediante un proceso de fusión o mediante la infiltración con el componente fundido del material para la formación de una estructura monolítica,

caracterizada por el hecho de que la placa frontal (1) y/o la placa trasera (2) consisten en varios segmentos conectados entre sí mediante silicio a través de un proceso de fusión o a través de la infiltración con silicio.

2. Estructura ligera según la reivindicación 1,

caracterizada por el hecho de que el armazón de soporte (3) puede consistir en piezas sueltas separadas unas de las otras que están formadas como perfiles macizos y/o huecos.

3. Estructura ligera según la reivindicación 1,

caracterizada por el hecho de que el armazón de soporte (3) consiste en piezas conectadas entre sí.

4. Estructura ligera según una de las reivindicaciones anteriores,

caracterizada por el hecho de que la placa trasera (2) y/o la placa frontal (1) presentan perforaciones o aberturas (8) que conectan la por lo menos una cavidad (6) con una cara exterior de la placa trasera (2) y/o de la placa frontal (1).

5. Cuerpo verde para la fabricación de una estructura ligera que comprende

- una placa frontal (1),

- una placa trasera (2), y

- un armazón de soporte (3) que conecta la placa frontal (1) con la placa trasera (2) formando por lo menos una cavidad (6),

estando el armazón de soporte (3) conectado de forma sustancialmente inamovible con la placa frontal (1) y/o la placa trasera (2) mediante unos medios de fijación y consistiendo la placa frontal, la placa trasera y el armazón de soporte de carbono reforzado con fibra de carbono (C/C) o de carburo de silicio reforzado con fibra de carbono (C/SiC) o de mezclas de los mismos,

caracterizada por el hecho de que la placa frontal (1) y/o la placa trasera (2) consisten en varios segmentos.

6. Cuerpo verde según la reivindicación 5,

caracterizado por el hecho de que los medios de fijación comprenden dispositivos de ensamblaje por enganche mecánico, en particular tornillos, pernos o pasadores y/o encolados y/o una capa de sinterización.

7. Cuerpo verde según la reivindicación 6,

caracterizado por el hecho de que los encolados o la capa de sinterización comprenden una resina sintética, en particular, una resina de fenol, que contiene preferiblemente cargas en forma de carbono, carburo de silicio, silicio o mezcla de los mismos y que es apropiada para transformarse en un material idéntico por un proceso de fusión o infiltración.

8. Cuerpo verde según la reivindicación 5,

caracterizado por el hecho de que las fibras de carbono se fabrican como fibras cortas, tejido, fieltro o mezclas de los mismos.

9. Procedimiento para la fabricación de una estructura ligera que comprende las etapas siguientes:

caracterizado por el hecho de que la placa frontal (1) y/o la placa trasera (2) consisten en varios segmentos.

10. Procedimiento según la reivindicación 9,

caracterizado por el hecho de que en el paso b), el armazón de soporte se pega con la placa frontal (1) y la placa trasera (2).

11. Procedimiento según la reivindicación 10,

caracterizado por el hecho de que la placa frontal (1) y la placa trasera (2) son provistas respectivamente de una capa adhesiva y el armazón de soporte (3) es conectado mediante la capa adhesiva a la placa frontal (1) y la placa trasera (2).

12. Procedimiento según la reivindicación 9,

caracterizado por el hecho de que el silicio en el paso d) se añade al cuerpo verde en forma de granulado de silicio o polvo de silicio.

13. Procedimiento según la reivindicación 12,

caracterizado por el hecho de que el granulado de silicio o el polvo de silicio se añade al cuerpo verde antes del calentamiento introduciéndolo en la cavidad (6) desde una cara superior, desde una cara inferior o desde una combinación de ambas.

14. Procedimiento según la reivindicación 9,

caracterizado por el hecho de que las fibras de carbono se fabrican como fibras cortas, tejido, fieltro o mezclas de los mismos.

15. Uso de una estructura ligera según una de las reivindicaciones 1 a 4 como estructura de soporte o de apoyo para trabajos de medición, sujeción o elaboración de materiales.

Patentes similares o relacionadas:

MATERIAL COMPOSITE RESISTENTE A LAS ALTAS TEMPERATURAS Y RESISTENTE AL CALOR "REFSIC", del 16 de Noviembre de 2011, de UCHREZHDENIE ROSSIISKOI AKADAMII NAUK INSTITUT FIZIKI TVERDOGO TELA RAN (IFTT RAN): Material composite refractario y resistente a la temperatura que comprende carburo de silicio y disiliciuro de molibdeno MoSi2, caracterizado porque […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Método para fabricar un componente soldado y uso del componente, del 22 de Julio de 2020, de OUTOKUMPU OYJ: Método para fabricar un componente soldado, donde se coloca al menos una pieza de material entre las piezas metálicas a soldar entre sí, en […]

Membranas de cromatografía de interacción hidrófoba, del 15 de Julio de 2020, de Merck Millipore Ltd: Material compuesto, que comprende: un elemento de soporte, que comprende una pluralidad de poros que se extienden a través del elemento […]

Película laminada que comprende copolímero de etileno, del 3 de Junio de 2020, de BOREALIS AG: Una composicion de polimero para una capa de pelicula, que comprende (A) 10 a 50 % en peso de un copolimero de etileno con unidades que […]

Laminado multicapa, del 22 de Abril de 2020, de Herma GmbH: Laminado multicapa que comprende un material visible consistente en una lámina o un papel y al menos dos capas de material autoadhesivo , en donde […]

Laminado textil, procedimiento de producción de laminado textil y dispositivo de producción de laminado textil, del 8 de Abril de 2020, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Un laminado textil (W) en el que está laminada una pluralidad de textiles unidireccionales que tienen una pluralidad de hilos (10a) dispuestos […]

Película de polietileno metalizada con adhesión metálica mejorada, del 8 de Abril de 2020, de Dow Global Technologies LLC: Una estructura multicapa que comprende: (a) una capa de revestimiento que comprende al menos un 50 % en peso de una composición interpolimérica de etileno/α-olefina […]