Método para eliminar impurezas de condensado de gas de combustión.

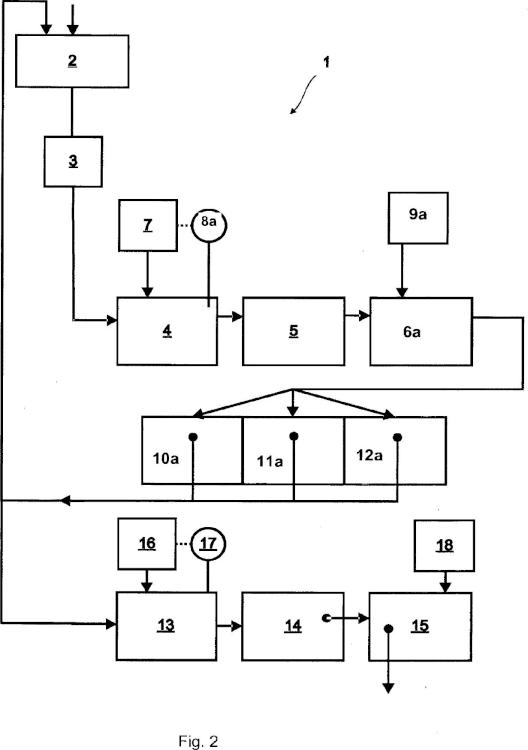

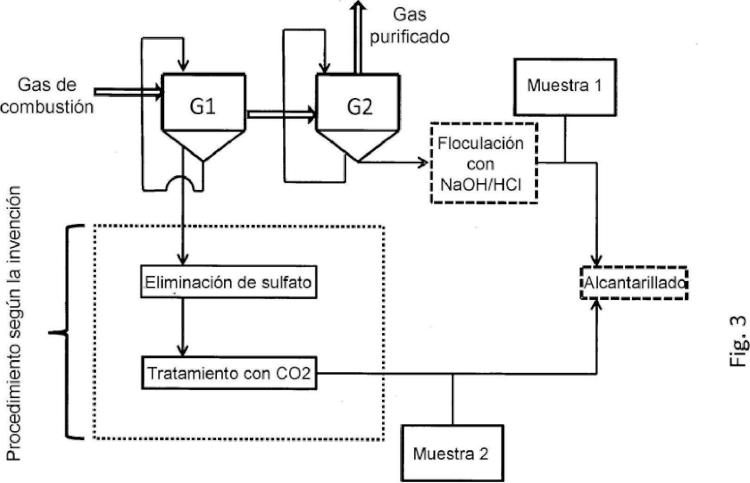

Método para tratar gases de combustión o condensados de los mismos,

comprendiendo el método: una primera etapa de proporcionar un gas de combustión y/o un condensado del mismo que comprende compuestos que contienen azufre;

una segunda etapa de poner en contacto el gas de combustión y/o condensado del mismo con un material que contiene calcio;

una tercera etapa, someter el líquido resultante en la etapa dos a una etapa de enfriamiento y mediante lo cual el enfriamiento se realiza hasta una temperatura de 60ºC o menos;

una cuarta etapa en la que se regula el pH a 6-9 mediante la adición de un segundo material, permitiendo de ese modo la precipitación de un primer precipitado que contiene azufre y calcio y un primer sobrenadante de líquido;

una quinta etapa en la que se separa el primer precipitado mediante sedimentación por gravedad o centrifugación del primer sobrenadante de la cuarta etapa.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/064190.

Solicitante: PureteQ A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: Norgesvej 13, Tved 5700 Svendborg DINAMARCA.

Inventor/es: SØGAARD,DENNIS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00).

- B01D53/74 B01D […] › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Procedimientos generales para la depuración de gases residuales; Aparatos o dispositivos especialmente adaptados a estos procedimientos (B01D 53/92 tiene prioridad).

- C02F1/66 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › C02F 1/00 Tratamiento del agua, agua residual o de alcantarilla (C02F 3/00 - C02F 9/00 tienen prioridad). › por neutralización; Ajuste del pH (para desgasificar C02F 1/20; utilizando intercambiadores de iones C02F 1/42; para floculación o precipitación de impurezas en suspensión C02F 1/52; para eliminar compuestos disueltos C02F 1/58).

PDF original: ES-2552629_T3.pdf

Patentes similares o relacionadas:

Disposición de elementos para limpieza de piezas de motores, del 25 de Junio de 2020, de TRENAS TORRES, Daniel: 1. Disposición de elementos para limpieza de piezas de motores, caracterizado por que comprende: -una cuba electrolítica con […]

Método de obtención de un producto de separación que contiene predominantemente hidrocarburos de dos átomos de carbono, del 3 de Junio de 2020, de Linde GmbH: Método de obtención de un producto de separación que contiene predominantemente hidrocarburos de dos átomos de carbono mediante el uso de una corriente de alimento […]

Aparato y método para lavado por irradiación de electrones, del 8 de Abril de 2020, de Daphne Technology SA: Aparato para lavado por irradiación de electrones, comprendiendo dicho aparato: un ánodo ; un cátodo ; una nanoestructura ubicada […]

DISPOSITIVO PERFORADO, del 16 de Enero de 2020, de UNIVERSIDAD DE SALAMANCA: Dispositivo perforado. El dispositivo comprende un cuerpo principal con una cara superior y una cara inferior y una pluralidad de orificios y caracterizado […]

Producción de pigmento de óxido de hierro rojo, del 8 de Enero de 2020, de LANXESS DEUTSCHLAND GMBH: Proceso de producción de pigmentos de óxido de hierro rojos, que comprende al menos las etapas de: a) preparar una solución de nitrato de hierro […]

Procedimiento y dispositivo de secado para reducir la humedad del aire en una carcasa, del 27 de Noviembre de 2019, de Flender GmbH: Procedimiento para reducir la humedad del aire en una carcasa , caracterizado porque en la carcasa se expande aire comprimido , de manera que la humedad […]

Composición absorbente química, del 30 de Octubre de 2019, de JOHNSON MATTHEY PUBLIC LIMITED COMPANY: Composición particulada para su uso en la retirada de compuestos halogenados de un flujo del proceso que contiene hidrocarburos, comprendiendo dicha composición un […]

Catalizadores de metales de base que contienen cobre y manganeso para la oxidación de monóxido de carbono y compuestos orgánicos volátiles, del 23 de Octubre de 2019, de JOHNSON MATTHEY PUBLIC LIMITED COMPANY: Una composición de catalizador para la oxidación de monóxido de carbono (CO) y compuestos orgánicos volátiles (VOC), comprendiendo dicha composición al […]