Procedimiento para detectar defectos en piezas moldeadas por soplado.

Procedimiento para detectar defectos, en particular de agujeros,

en piezas moldeadas por soplado, en el que

- durante la producción de la pieza moldeada por soplado (2) en el útil de moldeo por soplado (3), se realiza la medición de un volumen de aire de fuga (10, 10'), que se presenta al pasar a través del o de los defectos debido a la sobrepresión de moldeo por soplado existente, y

- mediante el volumen de aire de fuga (10, 10') se extraen conclusiones sobre la presencia de defectos en la pieza moldeada por soplado (2),

caracterizado porque en el útil de moldeo por soplado (3) están previstas, en distintos puntos de la pieza moldeada por soplado (2) que están separados entre sí, unas aberturas a través de las cuales pasa el aire de fuga y porque mediante el volumen de aire de fuga (10, 10') se sacan conclusiones sobre el tamaño y/o el número de los defectos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/001266.

Solicitante: REHAU AG + CO.

Nacionalidad solicitante: Alemania.

Dirección: RHENIUMHAUS 95111 REHAU ALEMANIA.

Inventor/es: HÖLLERING,JÜRGEN.

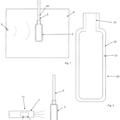

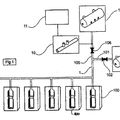

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C49/80 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Pruebas, p. ej. de fugas.

PDF original: ES-2541412_T3.pdf

Fragmento de la descripción:

Procedimiento para detectar defectos en piezas moldeadas por soplado [0001] La invención se refiere a un procedimiento para la detección de defectos en piezas moldeadas por soplado según el preámbulo de la reivindicación 1. [0002] La producción de cuerpos huecos de plástico mediante el procedimiento de moldeo por soplado tiene en la práctica una gran importancia, por ejemplo en la fabricación de recipientes, por ejemplo botellas, bidones, toneles o tanques. El procedimiento se emplea en particular también para producir elementos de conducción de aire o agua, por ejemplo para aplicaciones en automóviles. En el moldeo por soplado se fabrica en primer lugar (de manera continua o discontinua) un tubo flexible a partir de plástico caliente moldeable, por ejemplo mediante un proceso de extrusión. A continuación un mandril se introduce en el tubo flexible desde arriba o desde abajo. Acto seguido, el útil de moldeo por soplado bipartido, que en este momento aún está abierto, se cierra y encierra el tubo flexible caliente moldeable junto con el mandril. Después se introduce aire comprimido en el tubo flexible a través del mandril, con lo que el tubo flexible se infla y se aprieta contra el contorno del útil de moldeo por soplado. Sigue un enfriamiento de la pieza moldeada por soplado en el útil hasta que se alcanza un estado solidificado. Como plásticos se emplean especialmente poliolefinas, tales como por ejemplo polietileno o polipropileno. Sin embargo, como alternativa se procesa también, por ejemplo, PMMA, policarbonato o poliamida. [0003] Variando el espesor del material del tubo flexible puede controlarse el grosor del plástico en la pieza moldeada por soplado acabada. Con el fin de ahorrar material y también peso, frecuentemente existe la tendencia a realizar el espesor de pared de la pieza moldeada por soplado lo más delgado posible. Sin embargo, con ello existe el peligro de que se produzcan defectos, en particular agujeros, en la pieza moldeada por soplado. Según el estado actual de la técnica, las piezas moldeadas por soplado que presentan defectos - en particular agujeros - en la pared moldeada por soplado han de ser identificadas mediante una inspección manual por un empleado de la empresa y retiradas del proceso de producción. La necesaria inspección de las piezas moldeadas por soplado producidas con este fin es comparativamente costosa y ocasiona por lo tanto grandes gastos de personal. [0004] Un procedimiento para la detección de defectos según el preámbulo de la reivindicación 1 se conoce ya por las publicaciones JP 57128518 A, JP 54159470 A y US 4054017 A. En el estado actual de la técnica documentado por estos escritos se realiza una detección puramente cualitativa de defectos en una pieza moldeada por soplado. [0005] La invención tiene el objetivo de indicar un procedimiento para la detección de defectos en piezas moldeadas por soplado que pueda realizarse automáticamente y que por lo tanto sea económico. [0006] Según la invención, el objetivo se logra mediante las características de la reivindicación 1. [0007] Así pues, según la invención en el útil de moldeo por soplado se mide el aire de fuga que sale del mismo y que depende de los defectos. En el útil de moldeo por soplado están previstas varias aberturas a través de las cuales pasa el aire de fuga. Las aberturas pueden estar configuradas por ejemplo como boquillas de ranura ancha. Según una forma de realización preferida de la invención, las aberturas están conectadas conjuntamente a un conducto colector asignado a una mitad respectiva de útil. El volumen de aire de fuga evacuado a través del conductor colector para cada mitad del útil es proporcional al número y el tamaño de los defectos en la correspondiente mitad de la pieza moldeada por soplado. Siempre que no se detecte un caudal de fuga, el procedimiento de detección de defectos según la invención proporciona correspondientemente información de que no hay ningún defecto. Mediante valores empíricos determinados por medio de piezas moldeadas por soplado defectuosas puede establecerse, y por ejemplo almacenarse digitalmente, una correlación entre la corriente de aire de fuga medida y la escala de los defectos. Así, por ejemplo en una pantalla de la máquina de moldeo por soplado puede visualizarse el concepto "agujero pequeño" siempre que se mida una corriente de aire de fuga pequeña o, análogamente, puede encenderse la indicación "agujero grande" siempre que se detecte un volumen de aire de fuga grande. Dado que las dos mitades del útil disponen cada una de un conducto colector separado, es posible visualizar el mensaje de error por separado para la parte superior y la parte inferior del útil de moldeo por soplado. Sin embargo, en el marco de la invención se incluye en general también la realización de la medición de un volumen de aire de fuga para cada abertura por separado, de manera que sea posible proporcionar para cada abertura información sobre un defecto eventualmente existente en ese lugar. [0008] La medición del volumen de aire de fuga se realiza preferentemente durante el tiempo de enfriamiento de la pieza moldeada por soplado, o sea tras el moldeo de ésta. Esto es particularmente conveniente porque el aire que durante el inflado del tubo flexible se halla entre la pared del útil y el tubo flexible se extrae también a través de las aberturas correspondientes y, naturalmente, este aire extraído no se halla en correlación con un eventual defecto en la pieza moldeada por soplado. [0009] La medición del volumen de aire de fuga se realiza convenientemente mediante una medición de caudal o de presión diferencial. En general se incluyen en el marco de la invención procedimientos indirectos para la medición del caudal dependiente de la fuga, como por ejemplo la medición mediante un sensor de caudal ultrasónico, un sensor de caudal magnético inductivo, un caudalímetro de vórtice, un medidor de carga variable o una sonda de medición de corriente. [0010] También es un objeto de la invención un dispositivo para realizar un procedimiento según la reivindicación 8. [0011] A continuación se explica la invención detalladamente por medio de un dibujo que solamente representa un ejemplo de realización. La única figura muestra esquemáticamente una sección transversal a través de una máquina de moldeo por soplado, adecuada para realizar el procedimiento según la invención.

- 2

La máquina de moldeo por soplado 1 representada en la figura presenta un útil 3, que está subdividido en dos mitades de útil 4, 4' y equipado con una pieza moldeada por soplado 2 - por ejemplo un elemento de conducción de fluidos para un automóvil - compuesta de plástico termoplástico. A ambos lados de las mitades de útil 4, 4' está montada a continuación de éstas una respectiva placa colectora 5, 5'. Otros componentes del dispositivo representado en la figura son las armazones de sustentación 6, 6' / placas de máquina 7, 7' respectivamente previstas por cada mitad de útil 4, 4'. [0013] De la figura se desprende que las dos mitades de útil 4, 4' presentan respectivamente, en distintos puntos de la pieza moldeada por soplado 2 que están separados unos de otros, unas aberturas 8 en forma de boquillas de ranura ancha (véase la representación ampliada) . Estas aberturas 8 están conectadas conjuntamente a un respectivo conducto colector 9, 9' asignado a la mitad de útil 4, 4' respectiva. Los conductos colectores 9, 9' están configurados aquí de manera respectiva como una ranura longitudinal de la placa colectora 5, 5' respectiva. [0014] En el procedimiento según la invención para la detección de defectos, en particular de agujeros, en la pieza moldeada por soplado 2, se realiza, durante la producción de la pieza moldeada por soplado 2 en el útil de moldeo por soplado 3, la medición de un volumen de aire de fuga 10, 10', respectivamente en las dos mitades de útil 4, 4'. Al pasar a través del o de los defectos aparece el volumen de aire de fuga 10, 10' debido a la sobrepresión de moldeo por soplado existente, que se aplica a la pieza moldeada por soplado mediante la introducción de aire 11 por medio de un mandril de soplado 12 de la máquina de moldeo por soplado 1. Mediante el volumen de aire de fuga 10, 10' respectivamente medido se extraen entonces conclusiones sobre la presencia de defectos en la pieza moldeada por soplado 2, con lo que este proceso se realiza ahora automáticamente. En la máquina de moldeo por soplado 1 está almacenada digitalmente una correlación entre el volumen de aire de fuga 10, 10' medido y la escala de los defectos. Siempre que se mida un volumen de aire de fuga 10, 10' pequeño, se visualiza en una pantalla (no representada) de la máquina de moldeo por soplado 1 el concepto "agujero pequeño". Si se detecta un volumen de aire de fuga 10, 10' grande, se... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para detectar defectos, en particular de agujeros, en piezas moldeadas por soplado, en el que -durante la producción de la pieza moldeada por soplado (2) en el útil de moldeo por soplado (3) , se realiza la medición de un volumen de aire de fuga (10, 10') , que se presenta al pasar a través del o de los defectos debido a la sobrepresión de moldeo por soplado existente, y -mediante el volumen de aire de fuga (10, 10') se extraen conclusiones sobre la presencia de defectos en la pieza moldeada por soplado (2) , caracterizado porque en el útil de moldeo por soplado (3) están previstas, en distintos puntos de la pieza moldeada por soplado (2) que están separados entre sí, unas aberturas a través de las cuales pasa el aire de fuga y porque mediante el volumen de aire de fuga (10, 10') se sacan conclusiones sobre el tamaño y/o el número de los defectos.

2. Procedimiento según la reivindicación 1, caracterizado porque las aberturas (8) están configuradas como boquillas de ranura ancha. 15

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque las aberturas (8) están conectadas conjuntamente a un conducto colector (9, 9') asignado a la respectiva mitad de útil (4, 4') .

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la medición del volumen de aire de

fuga (10, 10') se realiza durante el tiempo de enfriamiento de la pieza moldeada por soplado (2) , tras el moldeo de ésta.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque la medición del volumen de aire de fuga (10, 10') se realiza mediante una medición de presión diferencial. 25

- 4

Patentes similares o relacionadas:

Procedimiento para detectar partículas metálicas presentes en una pared de un recipiente de vidrio, del 25 de Marzo de 2020, de Bormioli Pharma S.p.A: Un procedimiento para detectar partículas metálicas presentes en una pared de un recipiente de vidrio para contener alimentos o productos […]

Procedimiento para detectar partículas metálicas presentes en una pared de un recipiente de vidrio, del 25 de Marzo de 2020, de Bormioli Pharma S.p.A: Un procedimiento para detectar partículas metálicas presentes en una pared de un recipiente de vidrio para contener alimentos o productos […]

Procedimiento para el control de la producción durante el estirado-soplado de recipientes de plástico, preforma de prueba y máquina sopladora, del 20 de Septiembre de 2017, de KRONES AG: Procedimiento para el control de la producción durante el estirado-soplado de recipientes de plástico en una máquina sopladora , con las etapas de: a) […]

Procedimiento y dispositivo para la inspección en caliente de objetos huecos translúcidos o transparentes, del 26 de Noviembre de 2014, de TIAMA: Procedimiento para inspeccionar, con la ayuda de por lo menos un sensor sensible a la radiación infrarroja, unos objetos huecos transparentes […]

PLANTA DE MOLDEO POR SOPLADO CON APARATO PARA LA DETECCION AUTOMATICA DEL ESTALLIDO DE RECIPIENTES MOLDEADOS POR SOPLADO., del 16 de Mayo de 2004, de SIPA S.P.A.: Planta de moldeo por soplado para producir cuerpos huecos de material plástico obtenidos a partir de preformas correspondientes, que comprende: - una pluralidad […]

PROCEDIMIENTO Y DISPOSITIVO PARA PRODUCIR CUERPOS HUECOS DE MATERIAL PLASTICO., del 16 de Febrero de 2003, de KRONES AG: Dispositivo para la fabricación de cuerpos huecos de plástico, en particular de botellas de plástico conformadas por soplado y distensión, con […]

DISPOSITIVO PARA EL CONTROL DEL ACABADO DE BOTELLAS., del 1 de Junio de 1997, de REYCOBE, S.L.: DISPOSITIVO PARA EL CONTROL DEL ACABADO DE BOTELLAS. ESTAS BOTELLAS SON DEL TIPO QUE SE OBTIENEN MEDIANTE MOLDEO DE MATERIAL PLASTICO Y EL PRESENTE DISPOSITIVO […]

APARATO CON UN DISPOSITIVO PREVISTO ESPECIFICAMENTE PARA LA DETECCION AUTOMATICA DE REVENTONES EN RECIPIENTES MOLDEADOS POR SOPLADO, del 16 de Agosto de 2007, de SIPA S.P.A.: Aparato de moldeo por soplado para la producción de cuerpos huecos de material plástico, obtenidos a partir de preformas respectivas, que comprende: - al menos una matriz […]

APARATO CON UN DISPOSITIVO PREVISTO ESPECIFICAMENTE PARA LA DETECCION AUTOMATICA DE REVENTONES EN RECIPIENTES MOLDEADOS POR SOPLADO, del 16 de Agosto de 2007, de SIPA S.P.A.: Aparato de moldeo por soplado para la producción de cuerpos huecos de material plástico, obtenidos a partir de preformas respectivas, que comprende: - al menos una matriz […]