Procedimiento para la conformación de tubos y equipo para llevar a cabo dicho procedimiento.

Procedimiento para la conformación de tubos y equipo para llevar a cabo dicho procedimiento,

comprendiendo la colocación del tramo de tubo (2) a curvar presionado entre dos semimoldes (3, 4) con respectivas superficies curvadas (5, 5') complementarias con la forma a conseguir; la aplicación de calor para fusionado del material y ablandarlo y deformarlo hasta que adopte la nueva forma, a base de aplicar ondas ultrasónicas, aplicadas simultáneamente a la incorporación del tubo entre los semimoldes (3, 4), mediante, al menos, un sonotrodo (7) conectado a un generador de ultrasonidos (8) que calienta la superficie curva (5) de dicho primer semimolde (3), conjugando valores de frecuencia y tiempo según el tipo de material plástico, el diámetro del tubo (2) y el grosor de las paredes del mismo; y enfriamiento del material una vez transcurrido el tiempo de deformación.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201530499.

Solicitante: GÓMEZ CASANOVA, Xavier.

Nacionalidad solicitante: España.

Inventor/es: GÓMEZ CASANOVA,Xavier.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C43/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › Moldes para fabricar objetos de longitud definida, es decir, de objetos separados.

- B29C53/08 B29C […] › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › de tubos.

Fragmento de la descripción:

PROCEDIMIENTO PARA LA CONFORMACION DE TUBOS Y EQUIPO PARA LLEVAR A CABO DICHO PROCEDIMIENTO

OBJETO DE LA INVENCIÓN 5

La invención, tal como expresa el enunciado de la presente memoria descriptiva, se refiere a un procedimiento para la conformación de tubos y al equipo para llevarlo a cabo, presentando una serie de ventajas y características de novedad, que se explicarán en detalle más adelante, 10 que suponen una destacable mejora en el estado actual de la técnica.

El objeto de la presente invención se centra, concretamente, en un procedimiento para conformar tubos y tuberías de material plástico y derivados del mismo que se basa, de manera novedosa, en la utilización 15 de ultrasonidos para curvar dichos tubos, concretamente aplicando ondas ultrasónicas mediante un equipo generador de dichas ondas y uno o más sonotrodos convenientemente incorporados en cada una de las zonas previstas a curvar, consiguiendo que el proceso sea más simple y, especialmente, mucho menos costoso que los sistemas actualmente 20 conocidos y utilizados para el mismo fin.

CAMPO DE APLICACIÓN DE LA INVENCIÓN

El campo de aplicación de la presente invención se enmarca dentro del 25 sector de la industria dedicada a la fabricación y transformación de materiales plásticos, en particular para la conformación de tubos.

ANTECEDENTES DE LA INVENCIÓN 30

Como es sabido, en la industria existen muchas aplicaciones en las que se hace necesario manipular tubos o tuberías de material plástico para curvarlas y conformarlas de manera que adopten una determinada forma, ya que estos tubos se fabrican normalmente a partir de un tramo recto obtenido por extrusionado. 5

Para ello, hasta no hace mucho tiempo y aún en la actualidad, o bien se utilizan sistemas muy anticuados así como costosos de amortizar por las grandes instalaciones que ocupan y elevados consumos, en los que la manipulación de los tubos se realiza de manera muy artesanal, o bien se 10 utiliza una cámara de conformación a base de luces halógenas que van aplicando calor sobre cada una de las zonas a curvar, haciendo que la conformación deba realizarse pieza a pieza y, por tanto, con un tiempo de conformación bastante largo, o bien, se utilizan mesas de aire caliente en las que los tubos se tienen que montar a mano y calentar, aplicándoles 15 aire por un lado, luego por el otro, y después aire frío por un lado y por otro, constituyendo por tanto, también un trabajo muy laborioso y prolongado en el tiempo.

Lo más avanzado hasta la fecha es un sistema de conformado a base de 20 máquinas que trabajan por emisión de corriente eléctrica de alta frecuencia, que son más rápidas en conformar los tubos, unos 30 segundos por pieza, pero con el inconveniente de que se trata de máquinas muy caras por el tipo de generadores y herramientas que utiliza, resultando, por tanto, muy difíciles de amortizar si no se trata de 25 grandes series a fabricar.

A grandes rasgos, dicho sistema comprende dos semi moldes con la forma de la curva a conformar, entre los que se incorpora el tramo de tubo a curvar, estando uno de estos semi moldes conectado a un generador de 30 gran potencia constituyéndose el semi molde como el electrodo que actúa sobre el material para calentarlo y ablandarlo haciendo que adopte la forma prevista cuando se mantiene entre dichos semi moldes hasta su enfriado.

Sin embargo estas máquinas, además de tener un coste muy elevado, 5 que puede alcanzar en la actualidad fácilmente los 90.000 ?, tienen también el inconveniente de que emiten un tipo de radiación perjudicial para la salud y que puede alcanzar un radio de hasta 300mm, por lo que se tiene que aislar la parte del conformado.

El objetivo de la presente invención es, pues, desarrollar un nuevo procedimiento para el conformado de tubos de plástico y derivados que evite tales inconvenientes, y por tanto sea más sencillo y barato de llevar a cabo, de modo que sea fácilmente amortizable y permita el conformado de series cortas de piezas, debiendo señalarse que, al menos por parte 15 del solicitante, se desconoce la existencia de ningún otro procedimiento o invención similar que presente sus mismas características técnicas y constitutivas, según se reivindican.

En dicho sentido, cabe mencionar que por la patente US5422048 se 20 conoce "Un método de producción de tubo de resina doblado", el cual, sin embargo presenta notables diferencias con el procedimiento aquí preconizado, siendo la más destacable el hecho de que en dicha patente se realiza el calentamiento del tubo en una fase previa a su curvado mediante una matriz, en lugar de incorporarse el medio de aplicación de 25 calor directamente integrando el molde, lo cual, además, supone una ventaja ya que, entre otras cosas, permite mayor rapidez en la consecución de la forma.

EXPLICACIÓN DE LA INVENCIÓN

El procedimiento para la conformación de tubos y el equipo para llevar a cabo dicho procedimiento que la invención propone, se configuran, pues, como una novedad dentro de su campo de aplicación, ya que a tenor de su implementación se alcanzan satisfactoriamente los objetivos anteriormente señalados, estando sus detalles caracterizadores convenientemente recogidos en las reivindicaciones finales que 5 acompañan a la presente memoria descriptiva.

Concretamente, lo que la invención propone, es un nuevo procedimiento para conformar tuberías de material plástico y derivados del mismo que se basa en la utilización de ultrasonidos para curvar los tubos, 10 aprovechando el efecto que producen las ondas ultrasónicas sobre las moléculas de los materiales plásticos, y que causan en ellas vibraciones mecánicas de alta frecuencia cuya energía se transforma en calor, haciendo que el material se funda en una fracción de segundo, lo cual, aplicado en la medida y tiempo apropiados y acompañado de la aplicación 15 de presión sobre el material, permite modificar su forma y, si ésta se mantiene hasta que el material se vuelve a enfriar, la nueva forma se mantiene.

Para ello, el procedimiento contempla la aplicación de ondas ultrasónicas 20 generadas por un pequeño dispositivo generador, que incluso puede ser de tipo portátil, las cuales son aplicadas al tubo mediante, al menos, un sonotrodo, conjugando valores de frecuencia y tiempo que dependerán en cada caso del tipo de material plástico, el diámetro del tubo y el grosor de las paredes del mismo. 25

Preferentemente, el equipo para llevar a cabo este procedimiento contempla la existencia de dos semi moldes con la forma curva a obtener, que serán los responsables de aplicar la presión al tubo, incorporando, al menos uno de ellos el sonotrodo conectado al generador de ultrasonidos, 30 de tal modo que el tubo permanecerá alojado y presionado entre dichos semi moldes durante la aplicación del ultrasonido.

Una vez finalizada dicha operación, se aplicará aire frío a través de uno o de ambos extremos del tubo para su refrigeración, siendo posteriormente extraído de entre los semi moldes con la nueva forma deseada. 5

El descrito procedimiento para la conformación de tubos y el equipo para llevar a cabo dicho procedimiento consisten, pues, en una innovación de características desconocidas hasta ahora para el fin a que se destina, razones que unidas a su utilidad práctica, la dotan de fundamento 10 suficiente para obtener el privilegio de exclusividad que se solicita.

DESCRIPCIÓN DE LOS DIBUJOS

Para complementar la descripción que se está realizando y con objeto de 15 ayudar a una mejor comprensión de las características de la invención, se acompaña a la presente memoria descriptiva, como parte integrante de la misma, un plano en que con carácter ilustrativo y no limitativo se ha representado lo siguiente:

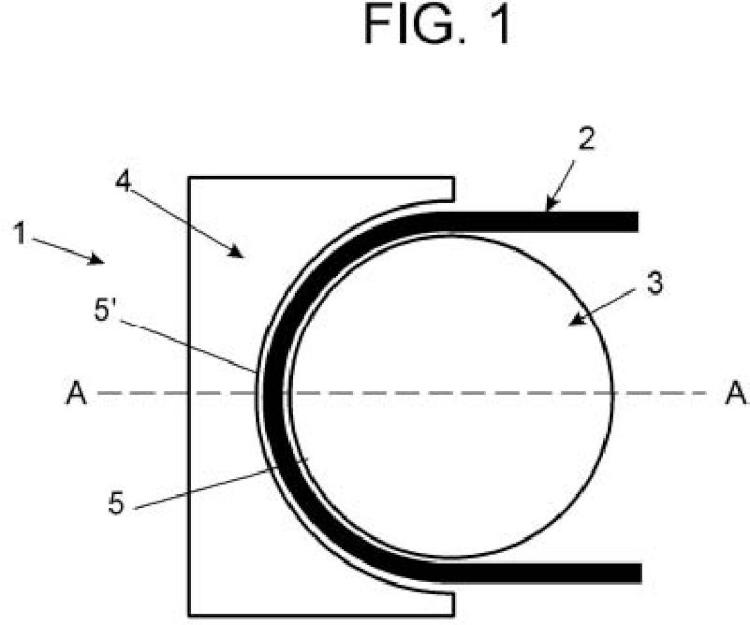

La figura número 1. Muestra una vista superior de una representación esquemática de un ejemplo de realización del equipo para la conformación de tubos por el procedimiento objeto de la invención, apreciándose en ella las principales partes y elementos que comprende, así como su configuración y disposición; y 25

la figura número 2. Muestra una vista en sección, según el corte A-A, señalado en la figura 1, mostrando la configuración del semi molde que incorpora el sonotrodo, habiéndose representado en este caso también el dispositivo generador de los ultrasonidos 30

REALIZACIÓN PREFERENTE DE LA INVENCIÓN

A la vista de la descrita figura 1, y de acuerdo con la numeración adoptada, se puede apreciar en ella un ejemplo no limitativo del equipo de la invención, el cual comprende las partes y elementos que se indican y 5 describen en detalle a continuación.

Así, tal como se observa en dicha figura 1, el equipo (1)...

Reivindicaciones:

1. Procedimiento para la conformación de tubos, en particular para conformar tubos de material plástico y derivados, que comprendiendo los etapas de: 5

- colocación del tramo de tubo (2) a curvar presionado entre dos semi moldes (3, 4) con respectivas superficies curvadas (5, 5) complementarias con la forma a conseguir, - aplicación de calor para fusionado del material y ablandarlo y deformarlo hasta que adopta la nueva forma, 10

- enfriamiento del material una vez transcurrido el tiempo de deformación, está caracterizado porque la aplicación del calor para el fusionado del material, para ablandarlo y deformarlo hasta que adopte la nueva forma, se produce a base de aplicar ondas ultrasónicas de manera simultánea a la incorporación del tubo entre 15 los semi moldes (3, 4) , conjugando valores de frecuencia y tiempo según el tipo de material plástico, el diámetro del tubo (2) y el grosor de las paredes del mismo.

2. Procedimiento para la conformación de tubos, según la reivindicación 20 1, caracterizado porque la aplicación de ondas ultrasónicas se lleva a cabo mediante, al menos, un sonotrodo (7) que, conectado a un generador de ultrasonidos (8) , calienta, al menos, la superficie curva (5) de un primer semi molde (3) .

3. Equipo para llevar a cabo un procedimiento para la conformación de tubos, como el descrito en la reivindicación 2, caracterizado porque comprende dos semi moldes (3, 4) en los que se contemplan respectivas superficies curvadas (5, 5) complementarias con la forma a conseguir, estando, al menos, un primer semi molde (3) dotado de, al menos, un 30 cabezal (6) con, al menos, un sonotrodo (7) conectado a un dispositivo generador de ultrasonidos (8) y dispuesto dicho sonotrodo (7) de tal modo que la vibración provocada por los ultrasonidos produce calor en la superficie curva (5) de dicho primer semi molde (3) .

4. Equipo, según la reivindicación 3, caracterizado porque comprende 5 varios sonotrodos (7) conectados al generador de ultrasonidos (8) a través de cabezales (6) que calientan la curva (5) del primer semi molde (3) en el que se incorporan.

5. Equipo, según la reivindicación 3 ó 4, caracterizado porque el 10 segundo semi molde (4) también incorpora uno o más sonotrodos (7) , acoplados a cabezales (6) y conectados al generador de ultrasonidos (8) , dispuestos de modo que proporcionan calor a superficie curva (5) de este segundo semi molde (4) , 15

6. Equipo, según cualquiera de las reivindicaciones 3 a 5, caracterizado porque el generador de ultrasonidos (8) es un generador de tipo portátil, preferentemente con una potencia de unos 1500W y frecuencia de hasta 20 HZ.

Patentes similares o relacionadas:

Tapón y su método de producción, del 22 de Julio de 2020, de PELLICONI & C. S.P.A.: Tapón para la fermentación en botella de vinos espumosos, que comprende una cápsula metálica y un elemento de estanqueidad , que se encuentra dentro […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Método para revestir un cuerpo hueco con un cuerpo moldeado prensado, del 6 de Mayo de 2020, de MS-Schramberg Holding GmbH & Co. KG: Método para revestir la superficie interior de un cuerpo hueco con un cuerpo moldeado prensado de material en polvo, en donde el material en polvo […]

Sistema de sellado para plásticos fundidos, del 6 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Sistema de sellado que comprende: - por lo menos un cuerpo macho que presenta una superficie externa; - por lo menos un cuerpo […]

Molde evacuable para componentes de plástico compuestos de fibra, del 29 de Enero de 2020, de Loparex Germany GmbH & Co. KG: Molde evacuable y estable con una forma obtenida por termoformado a temperaturas ≤240 °C y correspondiente al componente de plástico compuesto […]

Método para la fabricación de componentes de compuestos de fibra mediante un método de inyección bajo vacío, del 22 de Enero de 2020, de Faserverbund Innovations UG (haftungsbeschränkt): Método para la fabricación de componentes de compuestos de fibra mediante un método de inyección bajo vacío con los pasos: - Disposición del producto […]

Método y aparato para obtener un cuerpo en forma de copa, del 15 de Enero de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un método que comprende las etapas de: - proporcionar un cuerpo en forma de copa , teniendo dicho cuerpo una pared lateral , que se extiende […]

Procedimiento para fabricar una barra conductora, del 27 de Noviembre de 2019, de GE Renewable Technologies: Procedimiento para la fabricación de una barra conductora compuesta de filamentos apilados con las siguientes etapas, proporcionar un […]