Composición catalizadora auto-limitadora para la polimerización de etileno.

Un procedimiento para polimerizar etileno que comprende: (i) poner en contacto,

en un primer reactor,

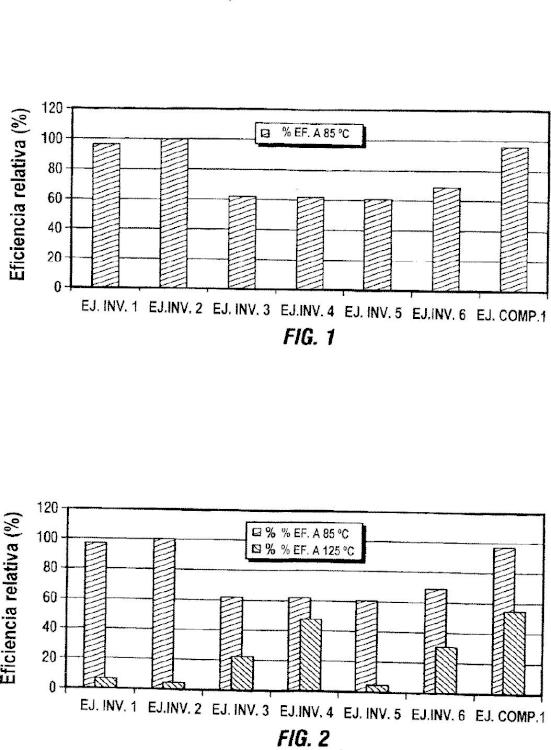

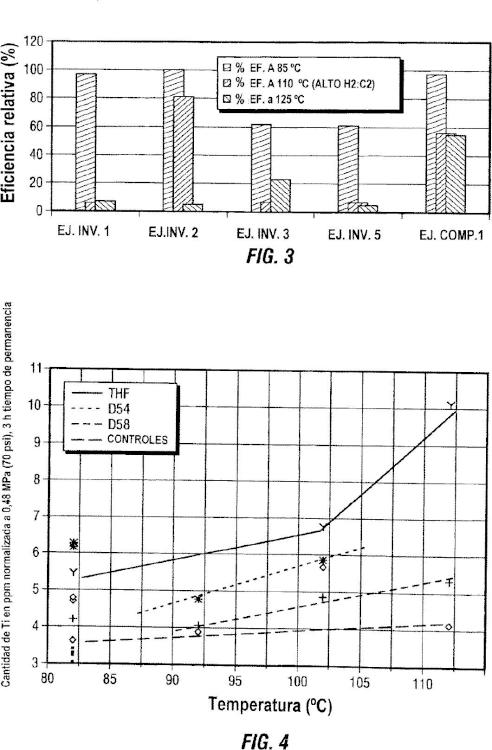

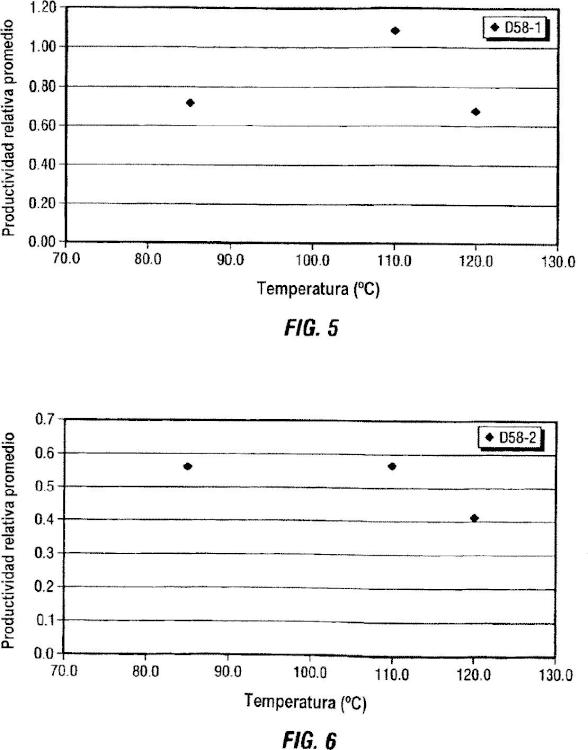

etileno y, opcionalmente al menos un comonómero, con una composición catalizadora que comprende compuestos procatalizadores tipo Ziegler-Natta que contienen uno o más metales de transición de los grupos 3 -10; uno o más cocatalizadores de alquilaluminio y uno o más agentes auto-limitadores, en el cual el agente (uno) o los agentes auto-limitadores son anhídrido 4-metilciclohexano-1,2-dicarboxílico y en el cual el agente (uno) o los agentes autolimitadores se proporcionan en una proporción molar de agente auto-limitador a componente de metal de transición de 1:1 a 1,9:1, de tal forma que los agentes auto-limitadores disminuyen las velocidades de polimerización a no más del 40 % de la velocidad de polimerización en ausencia del agente (uno) o de los agentes auto-limitadores a temperaturas iguales o mayores de 120 ºC; y (ii) polimerizar a una temperatura de primer reactor mayor de 75 ºC y menor de 112 ºC para formar un polímero de base de etileno;

y en el que el primer reactor no presenta formación de láminas o estratos (de polímero).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2011/042378.

Solicitante: Dow Global Technologies LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2040 DOW CENTER MIDLAND, MI 48674 ESTADOS UNIDOS DE AMERICA.

Inventor/es: JORGENSEN, ROBERT JAMES, EWART,SEAN W, FROESE,ROBERT D, CAMPBELL,JR. RICHARD E, BEIGZADEH,DARYOOSH, MARGL,PETER M.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08F2/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › Procesos de polimerización.

- C08F2/34 C08F […] › C08F 2/00 Procesos de polimerización. › Polimerización en estado gaseoso.

- C08F210/16 C08F […] › C08F 210/00 Copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono. › Copolímeros de eteno con alfa-alquenos, p. ej. cauchos EP.

- C08F4/653 C08F […] › C08F 4/00 Catalizadores de polimerización. › con metales cubiertos por el grupo C08F 4/64 o sus compuestos.

PDF original: ES-2553576_T3.pdf

Patentes similares o relacionadas:

Complejos de metales del grupo IV de fosfaguanidina bis-ligados y catalizadores de polimerización de olefinas producidos a partir de los mismos, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un complejo de metal-ligando que comprende el compuesto de fosfaguanidina de fórmula I **(Ver fórmula)** donde R1, R5, R6 y R10 incluyen […]

Soportes pasivados: catalizador, proceso, producto y película, del 15 de Julio de 2020, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un proceso de polimerización de olefinas para producir un copolímero de etileno, comprendiendo el proceso poner en contacto etileno y al menos una alfa olefina que […]

Una composición de poliolefina y método para producir la misma, del 15 de Julio de 2020, de Dow Global Technologies LLC: Un procedimiento para mitigar la formación de oligómeros en un procedimiento de polimerización de olefinas en un reactor de polimerización que utiliza un catalizador de polimerización […]

Un procedimiento de polimerización para producir polímeros a base de etileno, del 10 de Junio de 2020, de Dow Global Technologies LLC: Un procedimiento de polimerización para producir polímeros a base de etileno que comprende polimerizar etileno y opcionalmente una o más a-olefinas […]

Producción de productos de poliolefina, del 3 de Junio de 2020, de UNIVATION TECHNOLOGIES LLC: Un sistema catalizador de polimerización que comprende: un catalizador no de metaloceno; y un catalizador de metaloceno de la fórmula: **(Ver fórmula)** en donde […]

Polímeros con procesabilidad mejorada para aplicaciones de tuberías, del 13 de Mayo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un copolímero de polietileno catalizado por metaloceno reticulado que tiene un componente de mayor peso molecular (HMW) y un componente de menor […]

Polietileno bi- o multimodal con bajo nivel de insaturación, del 13 de Mayo de 2020, de BOREALIS AG: Polietileno bi- o multimodal, que es un terpolímero de etileno y dos comonómeros diferentes seleccionados de entre alfa olefinas que tienen de 4 a 10 átomos de carbono que […]

Composiciones de activador, su preparación y su uso en catalizadores, del 6 de Mayo de 2020, de W.R. GRACE & CO.-CONN.: Una composicion de precursor de activador que comprende: i) un material de soporte en contacto con un agente de enlace, y ii) un compuesto […]