Cartucho de filtro.

Un cartucho de filtro, que comprende:

un medio de filtro tubular (16) que tiene extremos primero y segundo y que comprende material fibroso o poroso;

y

un par de tapas extremas termoplásticas (12, 14) formadas de material termoplástico, en el que dicho medio de filtración tubular (16) está colocado entre dichas tapas extremas termoplásticas (12, 14) con el primero y segundo extremos del mismo fijado respectivamente en él en zonas de enclavamiento mutuo (12A, 14A);

en el que dicho material termoplástico de dichas tapas extremas (12, 14) está en contacto directo con el material fibroso o poroso de dicho medio de filtración (16) y tiene espacios intersticiales infiltrados en dicho material poroso o fibroso a través del grosor y profundidad enteras de dicho medio de filtración tubular (16) en dichas zonas de enclavamiento mutuo (12A, 14A);

en el que los materiales utilizados para las tapas extremas (12, 14) y el medio de filtración tubular (16) son diferentes; y

en el que dicho material termoplástico de dichas tapas extremas (12, 14) tiene una temperatura de fusión sustancialmente por debajo de la temperatura de fusión en la cual el medio de filtración tubular experimenta un cambio morfológico de manera que el medio de filtración permanece permeable al fluido cuando está expuesto a la temperatura de fusión de dicho material termoplástico.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10182061.

Solicitante: EMD Millipore Corporation.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 290 CONCORD ROAD BILLERICA, MA 01821 ESTADOS UNIDOS DE AMERICA.

Inventor/es: PROULX,STEPHEN P, Hillier,Brian, DeCoste,David.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D29/11 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 29/00 Otros filtros con elementos filtrantes estacionarios durante la filtración, p. ej. filtros de aspiración o de presión, o sus elementos filtrantes B01D 24/00 - B01D 27/00; Filtrado de estos elementos. › con elementos filtrantes en forma de bolsa, caja, manguera, tubo, manguito o similar.

- B01D29/21 B01D 29/00 […] › con hojas onduladas, plegadas o enrolladas.

- B29C70/76 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Moldeo de los bordes o extremidades del objeto preformado.

PDF original: ES-2523678_T3.pdf

Fragmento de la descripción:

Cartucho de filtro Campo

En general, la presente invención está dirigida a un método para tapar un cartucho de filtro tubular y, más particularmente, a un método para moldear por inyección una tapa extrema termoplástica integralmente sobre un medio de filtración tubular.

Antecedentes

Están disponibles comercialmente elementos de filtro de una diversidad de materiales y estructuras, y se describen ejemplo en patentes de Estados Unidos números 2.732.031; 3.013.667; 3.457.339; y 3.850.813. Como se ilustra en esta memoria, se forma una lámina de material de filtro dentro de un cilindro o similar, frecuentemente con pliegues o frunces para aumentar el área de filtración, y se obturan o sueldan los bordes laterales y los extremos. Los extremos se sueldan usualmente empotrando en selladores líquidos solidificados tales como resina epoxídica o resinas de poliuretano, termoplásticos fundidos, o similares. Los elementos son entonces montados en portadores o soportes que proporcionan conexión para suministrar fluido para filtrar al lado de aguas arriba del material de filtro y para retirar el filtrado del lado de aguas abajo. Comúnmente, los elementos tubulares incluyen un soporte poroso interno hueco de metal o plástico, y el fluido es suministrado al exterior del material de filtro y el filtrado es retirado del soporte interno.

Para filtrar materiales en partículas finas, se usan membranas microporosas fibrosas o coladas que tienen un tamaño de poros de aproximadamente 0,1 a 25 mieras, que tienen aproximadamente 50-80% de su volumen como huecos. Tales membranas son relativamente débiles y frágiles, especialmente cuando se fruncen. Con frecuencia de utilizan capas permeables más gruesas en una o ambas caras de las mismas para soportar y para mantener canales de flujo entre frunces de la membrana fruncida. Sin embargo, incluso cuando están soportadas ocurren ocasionalmente fallos en una de las juntas, particularmente en la unión de aguas arriba del sellador y membrana extremos.

Se han empleado numerosos procedimientos para mejorar la fiabilidad de las juntas extremas para elementos de filtro tubulares. Se han utilizado frunces de poco espesor, densamente empaquetados, para refuerzo mutuo. Una capa adicional de membrana porosa ha sido utilizada en los extremos. Fue aplicada una tira de plástico flexible, por ejemplo de un poliuretano flexible, a la membrana para reforzar en la unión de la membrana y el sellador. Ninguno ha resultado totalmente satisfactorio, especialmente para utilizar con membranas microporosas coladas frágiles en aplicaciones críticas. El uso de tiras de refuerzo flexibles introduce materiales y operaciones adicionales, reduce el área de filtración efectiva y aumenta las fuentes para extractibles dentro del filtrado.

Como una alternativa, la patente de Estados Unidos número 4.392.958, concedida a G.C. Ganzi y C.T. Paul el 12 de julio de 1983, describe un método y una estructura para obturar los extremos de un elemento de filtro tubular. El método comprende disponer una tira de película no porosa a lo largo del borde de una lámina de material de filtro microporoso, siendo la tira unida al material de filtro de manera hermética al fluido en su parte exterior, pero formando una solapa libre en su parte interior, conformar el elemento con la tira en un extremo y sobre el lado de aguas arriba del material de filtro, embeber el extremo en sellador líquido hasta una profundidad que termina sobre la parte de solapa de la tira, y solidificar el sellador.

Aunque el método de "junta de borde" descrita por Ganzi et al. continúa siendo utilizada de manera productiva y con buenos resultados, siguen siendo de interés medios alternativos para obturar elementos de filtración tubulares.

El documento EP1203607A describe un método de fabricar un elemento de filtro que incluye un medio de filtro tubular con extremos primero y segundo y un par de tapas hechas de material termoplástico formados en esos extremos primero y segundo. Para fijar el medio de filtración a las tapas extremas, este documento enseña a proporcionar un molde con una ranura en la cual se suministra la resina moldeada. Una vez que el material está semicurado, un extremo del medio de filtración es insertado de una manera forzada dentro de la resina semicurada. El otro extremo es posteriormente formado de la misma manera. El documento enseña que es preferible la formación del medio de filtrado y de las tapas extremas a partir de la misma resina.

El documento US4078036A describe una construcción de filtro de cartucho con un elemento de soporte macroporoso interior y un elemento de soporte macroporoso exterior que contiene un medio de filtro entre ellos. Una tapa extrema fabricada de material epoxídico de termoestabilización químicamente resistente es fijado a un extremo axial del elemento de soporte de manera que el material epoxídico rellena las aberturas del elemento de soporte y une a los elementos de soporte.

Sumario

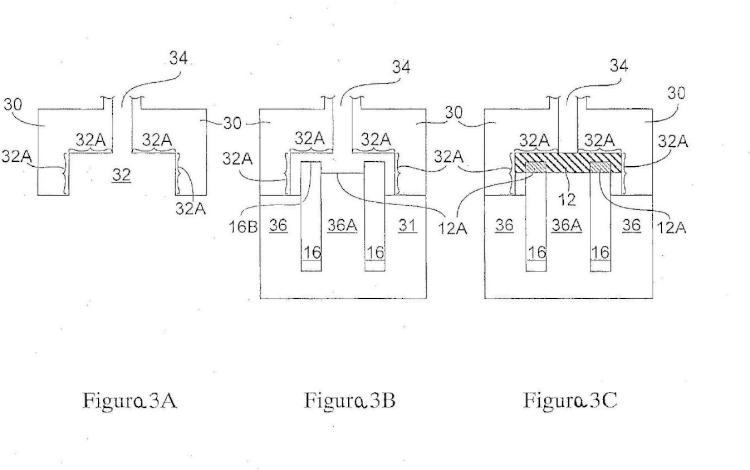

En respuesta a la necesidad anterior, la presente invención proporciona un cartucho de filtro como se define en la reivindicación 1 Para formar dicho cartucho de filtro, un método para sobre moldear un elemento de filtro tubular al menos en un borde del mismo con una etapa extrema termoplástica comprende las etapas de: proporcionar un molde de matriz que tenga una región del mismo formada esencialmente de manera que se adapte a los contornos exteriores de dicha tapa extrema termoplástica; después Insertar el citado elemento de filtro tubular en la cavidad de tal manera que dicho al menos un borde esté dentro de la citada región; a continuación inyectar una cantidad suficiente de material termoplástico fundido en la citada cavidad interior del molde para llenar la citada reglón y formar con ello la citada tapa extrema termoplástica; y retirar el elemento de filtro tubular con tapa del citado molde de matriz después de que el citado material termoplástico haya sido suficientemente curado.

La metodología del invento de sobre-moldeo puede ser utilizada para fabricar fácilmente y a coste conveniente cartuchos de filtro de buena durabilidad a partir de una gama sin precedentes de materiales y componentes polímeros.

A la luz de lo anterior, es una ventaja de la presente Invención que un método pueda ser utilizado para proporcionar una tapa extrema sobre un extremo de un medio de filtración tubular, en el que el citado método no requiere laminación previa del citado extremo.

Es otra ventaja de la presente invención que una metodología basada en moldeo por Inyección termoplástica pueda ser utilizada para proporcionar una tapa extrema sobre un extremo de un medio de filtración tubular, en el que la citada metodología puede ser realizada a temperaturas y presión que no dan origen a cambios morfológicos indeseables en el medio de filtración tubular.

Estos y otros objetos de la presente invención se podrán comprender mejor a la luz de la siguiente descripción detallada considerada en relación con los dibujos que se acompañan.

Breve descripción de los dibujos

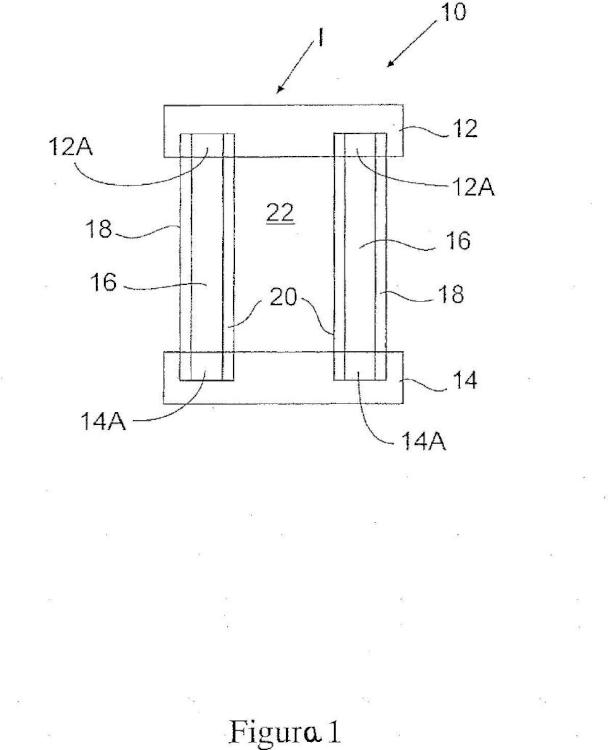

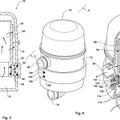

La figura 1 ¡lustra esquemáticamente en sección transversal un cartucho de filtro 10, estructurado de acuerdo con una realización de la presente invención, que comprende un medio de filtración tubular 16 interpuesto entre tapas extremas termoplásticas sobre-moldeadas 12 y 14.

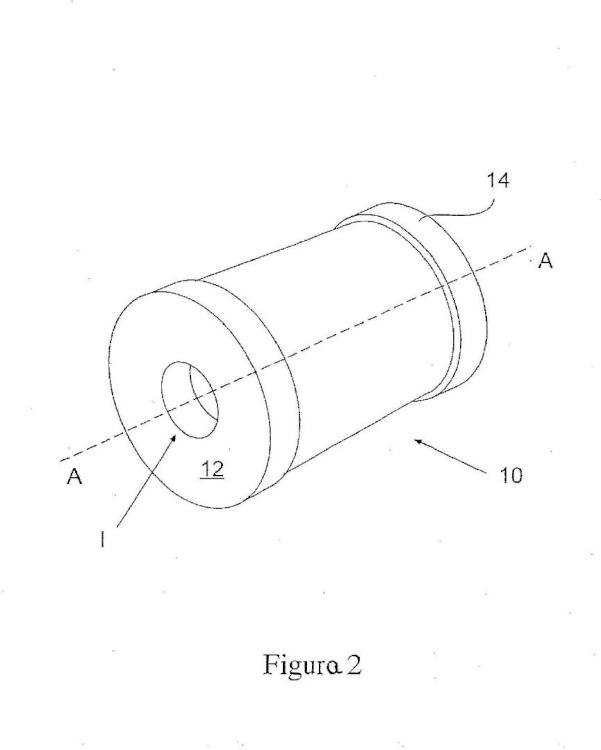

La figura 2 ¡lustra esquemáticamente el exterior del cartucho de filtro 10 ¡lustrado en la figura 1.

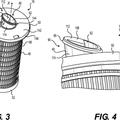

Las figuras 3A, 3B y 3C ¡lustran esquemáticamente la etapa de un método para fabricar un cartucho de filtro, de acuerdo con una realización de la presente invención, para sobre-moldear una tapa extrema termoplástica 12 sobre un medio de filtración tubular 16.

Descripción detallada

Como se ¡lustra en las figuras 1 y 2, la presente invención, de acuerdo con una realización, proporciona un método para fabricar un cartucho de filtro 10 que comprende un par de tapas extremas termoplásticos 12, 14, con un medio de filtración tubular 16 fijamente interpuesto entre ellas. Cada una de las tapas extremas termoplásticas 12, 14 está formada de un material termoplástico selecto.

En general, el medio de filtración tubular 16 comprende un material poroso o fibroso. El medio de filtración tubular 16 - que tiene un eje central A-A y un primer y un segundo extremos - está situado entre las tapas extremas termoplásticas 12, 14 de tal manera que sus extremos primero y segundo se fijan respectivamente a ellas en primera y segunda zonas de enclavamiento mutuo 12A, 14A. En estas zonas, el material termoplástico de las tapas extremas 12, 14 se infiltra en el material poroso o fibroso del citado medio de filtración tubular 16.

El cartucho de filtro 10, configurado... [Seguir leyendo]

Reivindicaciones:

1. Un cartucho de filtro, que comprende:

un medio de filtro tubular (16) que tiene extremos primero y segundo y que comprende material fibroso o poroso; y

un par de tapas extremas termoplásticas (12, 14) formadas de material termoplástico, en el que dicho medio de filtración tubular (16) está colocado entre dichas tapas extremas termoplásticas (12, 14) con el primero y segundo extremos del mismo fijado respectivamente en él en zonas de enclavamiento mutuo

(12A, 14 A);

en el que dicho material termoplástico de dichas tapas extremas (12, 14) está en contacto directo con el material fibroso o poroso de dicho medio de filtración (16) y tiene espacios intersticiales infiltrados en dicho material poroso o fibroso a través del grosor y profundidad enteras de dicho medio de filtración tubular (16) en dichas zonas de enclavamiento mutuo (12A, 14A);

en el que los materiales utilizados para las tapas extremas (12, 14) y el medio de filtración tubular (16) son diferentes; y

en el que dicho material termoplástico de dichas tapas extremas (12, 14) tiene una temperatura de fusión sustancialmente por debajo de la temperatura de fusión en la cual el medio de filtración tubular experimenta un cambio morfológico de manera que el medio de filtración permanece permeable al fluido cuando está expuesto a la temperatura de fusión de dicho material termoplástico.

2. El cartucho de filtro de la reivindicación 1, en el que el dicho medio de filtración tubular (16) comprende una membrana fruncida.

3. El cartucho de filtro de la reivindicación 1 ó de la reivindicación 2, en el que el material de dicho medio de filtración tubular (16) comprende un material polímero, fibras tejidas o no tejidas, fibras naturales o sintéticas, y fibras metálicas.

4. El cartucho de filtro de una cualquiera de las reivindicaciones 1 a 3, en el que el material termoplástico de las tapas extremas (12, 14) es seleccionado a partir de policarbonatos, poliésteres, nilones, resinas de PTFE y otros fluoropolímeros, resinas acrílicas y metacríllcas y copolímeros, polisulfonas, poliétersulfonas, poliarilsulfonas, poliestlrenos, poll(cloruros de vinilo), poll(cloruros de vinilo) clorados, ABS y sus aleaciones y mezclas, poliuretanos, polímeros termoestables, polloleflnas, polletlleno de baja densidad, polietileno de alta densidad, polletlleno de peso molecular ultra-alto y copolímeros del mismo, polipropileno y copolímeros del mismo y polloleflnas generadas de metaloceno.

5. El cartucho de filtro de una cualquiera de las reivindicaciones 1 a 4, que comprende además un elemento duradero Interior (20) que se superpone a la superficie Interior de dicho medio de filtro tubular (16), y un elemento duradero exterior (18) que se superpone la superficie exterior de dicho medio de filtro tubular (16), estando dichos elementos duraderos interior y exterior (20, 18) configurados para el paso de fluido a través de los mismos.

Patentes similares o relacionadas:

Tapa de extremo para elemento de filtro, del 17 de Junio de 2020, de CATERPILLAR INC.: Una tapa de extremo para un elemento de filtro, comprendiendo la tapa de extremo: un receptor del elemento que tiene un eje […]

Sistema de fluido, del 10 de Junio de 2020, de HYDAC PROCESS TECHNOLOGY GMBH: Sistema de fluido para un circuito de bomba , particularmente un circuito de bomba hidráulica de alta presión, con un bloque de función , […]

Disposición de filtro de calefacción, del 12 de Febrero de 2020, de Hans Sasserath GmbH & Co. KG: Filtro de calefacción para filtrar partículas del agua de calefacción en un circuito de calefacción, que comprende: (a) una carcasa de grifo con una entrada […]

Cartucho para filtrar líquidos, del 8 de Enero de 2020, de N.D.R. S.R.L. Soc. Unipersonale: Un filtro para filtrar aceite de motores de combustión interna que comprende: - una cámara de filtración adaptada para cerrarse por medio […]

Purificación de proteínas con prefiltrado, del 27 de Noviembre de 2019, de EMD Millipore Corporation: Un método para eliminar constituyentes de unión no específica de una corriente que contiene proteínas que comprende:

hacer fluir la corriente que contiene proteínas […]

Purificación de proteínas con prefiltrado, del 27 de Noviembre de 2019, de EMD Millipore Corporation: Un método para eliminar constituyentes de unión no específica de una corriente que contiene proteínas que comprende:

hacer fluir la corriente que contiene proteínas […]

Elemento filtrante con capacidad de verificación mejorada después de la vaporización en seco, del 13 de Noviembre de 2019, de Sartorius Stedim Biotech GmbH: Elemento filtrante fusionado con capacidad de verificación mejorada después de la vaporización en seco o alternativamente después de la esterilización por irradiación, […]

Sistema de prevención de contaminación de fluidos, del 30 de Octubre de 2019, de AMIAD WATER SYSTEMS LTD: Un sistema de tratamiento de fluidos que comprende una carcasa configurada con al menos un puerto de entrada de fluido que se extiende hacia […]

Sistema de prevención de contaminación de fluidos, del 30 de Octubre de 2019, de AMIAD WATER SYSTEMS LTD: Un sistema de tratamiento de fluidos que comprende una carcasa configurada con al menos un puerto de entrada de fluido que se extiende hacia […]

Elemento de filtro que tiene una parte de cubierta y un conjunto de filtro, del 30 de Octubre de 2019, de CATERPILLAR INC.: Un elemento de filtro que comprende:

un elemento tubular que tiene un eje longitudinal (X) y que incluye:

una división que define, al menos parcialmente, […]

Elemento de filtro que tiene una parte de cubierta y un conjunto de filtro, del 30 de Octubre de 2019, de CATERPILLAR INC.: Un elemento de filtro que comprende:

un elemento tubular que tiene un eje longitudinal (X) y que incluye:

una división que define, al menos parcialmente, […]