Bomba de anillo dentado.

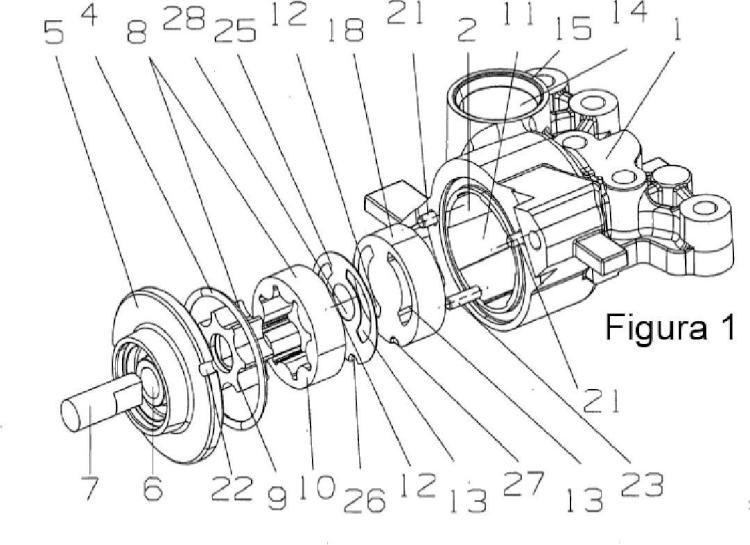

Bomba de anillo dentado con una carcasa de la bomba (1), un espacio de trabajo (2) dispuesto en la carcasa de la bomba (1) con áreas de entrada y/o de salida dispuestas en la pared frontal (3) del espacio de trabajo (2) en la carcasa de la bomba (1),

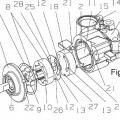

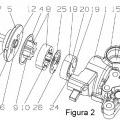

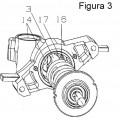

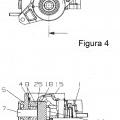

una cubierta de la carcasa (5) dispuesta en la carcasa de la bomba (1) cerrada de forma hermética mediante una junta (4), con un árbol de accionamiento (7) dispuesto en la carcasa de la bomba (1), montado de forma giratoria en un soporte de la bomba (6), en el cual se encuentra dispuesto un mecanismo impulsor (8), compuesto por un rotor interno (9) con dentado externo, unido de forma resistente a la torsión con el árbol de accionamiento (7) y por un rotor externo (10) con dentado interno, el cual se encuentra montado de forma giratoria en un soporte del rotor (11) en el espacio de trabajo (2) cilíndrico de la carcasa de la bomba (1), de manera que los dientes del rotor interno (9) montado de forma excéntrica con respecto al rotor externo (10) engranan en algunas secciones con los dientes del rotor externo (10), con un puerto o puertos de succión (12) dispuesto/s de un lado o de los dos lados en el área de succión del mecanismo impulsor (8) y un puerto o puertos de presión (13) dispuesto/s de un lado o de los dos lados en el área de presión del mecanismo impulsor (8), donde el/los puertos de succión (12) se encuentra/n conectado/s con al menos una conexión de succión (15) dispuesta en la carcasa de la bomba (1) mediante un canal de succión (14) o varios canales de succión (14) dispuesto/s en la carcasa de la bomba (1) y el/los puertos de presión (13) se encuentra/n conectado/s con al menos una conexión de presión (17) dispuesta en la carcasa de la bomba (1) mediante un canal de presión (16) o varios canales de presión (16) dispuesto/s en la carcasa de la bomba (1), y el líquido que debe ser bombeado desde la conexión de succión (15) es forzado hacia la conexión de presión (17) mediante el mecanismo impulsor (8) dispuesto en la carcasa de la bomba (1), caracterizada porque

- el soporte de la bomba (6) se encuentra dispuesto en la cubierta de la carcasa (5), y

- porque en la carcasa de la bomba (1), entre el mecanismo impulsor (8) y la pared frontal (3) del espacio de trabajo (2), se encuentra dispuesto de forma resistente a la torsión un soporte del puerto (18) que puede desplazarse en la dirección del árbol de accionamiento (7), en donde se encuentran dispuestos tanto un puerto de succión (12), como también un puerto de presión (13), donde ambos penetran el soporte del puerto (18) respectivamente de forma separada el uno del otro sobre todo el grosor del soporte del puerto (18) en forma de una cámara de afluencia (19) conectada con el/los puertos de succión (12) y con una cámara de salida (20) conectada al puerto de presión (13), donde el grosor del soporte del puerto (18) corresponde al grosor del mecanismo impulsor (8) o se extiende más allá del grosor del mecanismo impulsor (8) como máximo en un 20%, donde el coeficiente de dilatación térmica del soporte del puerto (18) se ubica alrededor de 70% hasta 120% por encima del coeficiente de dilatación térmica de la carcasa de la bomba (1), y

- porque el árbol de accionamiento (7) conectado de forma resistente a la torsión con el rotor interno (9) en ningún caso se proyecta hacia el interior del soporte del puerto (18), y

- porque el soporte del puerto (18) está diseñado para ser resistente al desgaste o revestido en el lado frontal adyacente con respecto al mecanismo impulsor (8), y/o porque entre el mecanismo impulsor (8) y el soporte del puerto (18) se encuentra dispuesta una placa de deslizamiento (25) conectada de forma resistente a la torsión con el soporte del puerto.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2012/000650.

Solicitante: NIDEC GPM GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Schwarzbacher Strasse 28 98673 Auengrund /OT Merbelsrod ALEMANIA.

Inventor/es: BLECHSCHMIDT,ANDREAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F04C15/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F04 MAQUINAS DE LIQUIDOS DE DESPLAZAMIENTO POSITIVO; BOMBAS PARA LIQUIDOS O PARA FLUIDOS COMPRESIBLES. › F04C MAQUINAS DE LIQUIDOS DE DESPLAZAMIENTO POSITIVO DE PISTON ROTATIVO U OSCILANTE (motores movidos por líquidos F03C ); BOMBAS PARA LIQUIDOS DE DESPLAZAMIENTO POSITIVO DE PISTON ROTATIVO U OSCILANTE (bombas de inyección de combustible para motores F02M). › Partes constitutivas, detalles o accesorios de las máquinas, bombas o instalaciones de bombeo no cubiertas por los grupos F04C 2/00 - F04C 14/00 (de bombas especialmente adaptadas para fluidos compresibles F04C 18/00 - F04C 29/00).

- F04C2/10 F04C […] › F04C 2/00 Máquinas o bombas de pistón rotativo (con los ejes de los órganos cooperantes no paralelos F04C 3/00; con las paredes de la cámara de trabajo que se deforman al menos parcialmente por resiliencia F04C 5/00; con anillo de fluido o similar F04C 7/00; bombas de pistón rotativo especialmente adaptadas a fluidos compresibles F04C 18/00, F04C 19/00; máquinas o bombas de pistón rotativo en las cuales el fluido energético se desplaza exclusivamente por uno o más pistones alternativos o se desaloja por ellos F04B). › de tipo eje interno con el órgano externo que tiene más dientes o dientes equivalentes, p. ej. cilindros rotativos.

PDF original: ES-2553790_T3.pdf

Patentes similares o relacionadas:

Bomba de engranajes, del 18 de Marzo de 2020, de M&M Technologies, Inc: Una bomba que comprende: una carcasa ; un rotor de accionamiento que está soportado para su rotación dentro de la carcasa, teniendo el rotor […]

Bomba de engranajes con alivio de presión dual, del 29 de Mayo de 2019, de CARRIER CORPORATION: Una bomba de engranajes internos que comprende: un rotor/anillo de par que comprende: un rotor lobulado internamente […]

Rotor para bomba y bomba de engranajes internos que lo usa, del 5 de Diciembre de 2018, de SUMITOMO ELECTRIC SINTERED ALLOY, LTD.: Un rotor de bomba para una bomba de engranajes internos, formándose el rotor de bomba combinando un rotor interior que tiene N dientes y un rotor […]

Bomba trocoidal con puerto de descarga de aire, del 30 de Mayo de 2018, de Mikuni Corporation: Una bomba trocoidal con un puerto de expulsión de aire, que comprende: una carcasa ; un rotor exterior , dispuesto de manera rotatoria en la carcasa […]

Rotor de bomba de engranajes internos, y bomba de engranajes internos que utiliza el rotor, del 6 de Diciembre de 2017, de SUMITOMO ELECTRIC SINTERED ALLOY, LTD.: Un método de formar un perfil de diente de un rotor de bomba de engranajes internos que incluye en combinación un rotor interno que tiene un número n de dientes y un rotor […]

Conjunto de rotor de bomba de aceite engranado internamente, del 1 de Marzo de 2016, de Diamet Corporation: Conjunto de rotor de bomba de aceite que comprende:

un rotor interno que tiene "n" dientes exteriores ("n" es un número natural); y

un rotor […]

Conjunto de rotor de bomba de aceite engranado internamente, del 1 de Marzo de 2016, de Diamet Corporation: Conjunto de rotor de bomba de aceite que comprende:

un rotor interno que tiene "n" dientes exteriores ("n" es un número natural); y

un rotor […]

Procedimiento para la generación de la forma de diente de una rueda interior y una rueda exterior de una máquina de ruedas dentadas, así como rueda dentada generada por dicho procedimiento, del 29 de Abril de 2015, de NIDEC GPM GmbH: Procedimiento para la generación de la forma de diente de una primera y una segunda rueda dentada de una máquina de ruedas dentadas, que […]

BOMBA CON ENGRANAJE INTERIOR CON LLENADO MEJORADO, del 9 de Diciembre de 2011, de SCHWÄBISCHE HÜTTENWERKE AUTOMOTIVE GMBH: Bomba con engranaje interior que comprende: a) una carcasa , b) una cámara de engranaje formada en la carcasa , que presenta un orificio de admisión […]