BOLSA RETICULAR PERFECCIONADA.

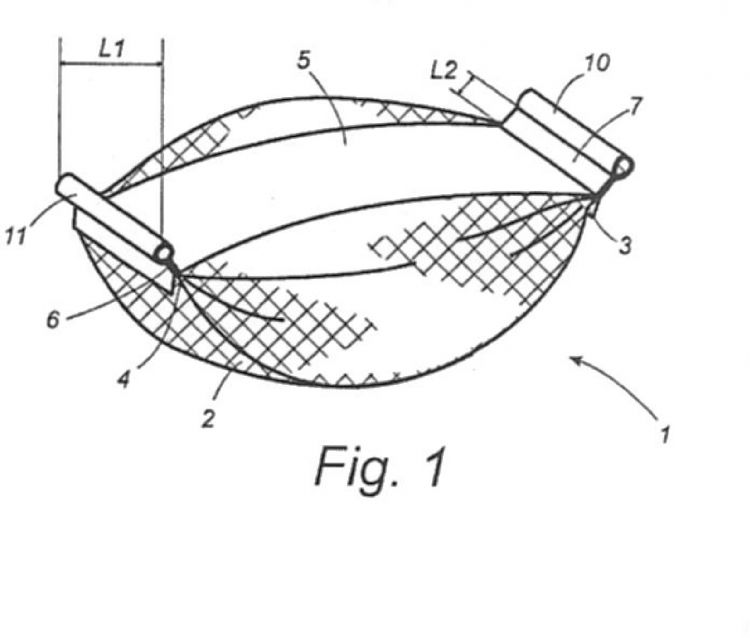

Bolsa reticular perfeccionada, constituida por un elemento tubular (2) de malla de plástico cuyas embocaduras o cierres (3 y 4) están formadas por una asociación de forma envolvente entre dicho cuerpo (2) y los extremos de una única banda laminar (5),

de tal forma que, conforman un pliegue sobre si mismas, siendo la suma de materiales incluidos en este pliegue los que intervienen en el cierre por termosoldadura de las embocaduras (3 y 4) de la bolsa; en que dichas termosoldaduras (6 y 7) están dispuestas preferentemente de forma transversal al eje longitudinal de la bolsa (1) formando una línea continua o bien a tramos discontinuos que se extienden a lo largo de toda la anchura de la lámina (5) estando constituidas por la masa fundida que aportan las dos capas de la lámina (8 y 8'') y las dos capas de la malla tubular (9 y 9'')

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200800049.

Solicitante: TALLERES DAUMAR, S.A..

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: DAUDER FERRER,AGUSTIN.

Fecha de Solicitud: 10 de Enero de 2008.

Fecha de Publicación: .

Fecha de Concesión: 20 de Diciembre de 2010.

Clasificación Internacional de Patentes:

- B65D29/04

- B65D33/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 33/00 Partes constitutivas, detalles o accesorios para sacos o bolsas. › Asas.

Clasificación PCT:

Fragmento de la descripción:

Bolsa reticular perfeccionada.

Objeto de la invención

Tal como indica el enunciado, la presente patente invención se refiere, a una bolsa reticular perfeccionada.

Más concretamente, la invención tiene por objeto una bolsa, del tipo constituido por un elemento tubular de material plástico en forma de elemento reticular, tal como una malla tejida, extruida o similar, con láminas laterales, también de plástico, unidas mediante termosellado a ella, estando destinada principalmente para la comercialización de determinados productos alimenticios, especialmente frutas y verduras, ya que, a diferencia de las bolsas de plástico convencionales, permite la transpiración del producto, así como su inspección visual, táctil y olfativa, la cual presenta la particularidad de incorporar una única lámina de plástico, dispuesta a lo largo del elemento tubular y fijada a él en sus extremos mediante zonas de termosoldadura, conformando dicha lámina el cierre del elemento tubular, de forma que la bolsa está compuesta únicamente por elementos plásticos y a la vez resulta más económica al utilizar menor cantidad de material para su fabricación.

Antecedentes de la invención

En la actualidad son ampliamente utilizadas las bolsas constituidas por un cuerpo tubular de material reticular acompañado de una o dos láminas que conforman los medios de cierre de dicho cuerpo tubular por sus extremos.

En este sentido existen diversos registros de propiedad industrial, tanto del propio solicitante como de otros titulares, en los que se describen diversos tipos de bolsas según los criterios descritos anteriormente.

La característica común de todas estas bolsas es que el producto envasado está contenido en un cuerpo tubular conformante de un elemento reticular, como puede ser una malla tejida, extruida o de cualquier otro tipo, apta para esta aplicación. Dicho cuerpo tubular está acompañado, para la formación de la bolsa, de una o dos láminas, más o menos anchas, o bien de una etiqueta, la misión de las cuales es contribuir al cierre de los extremos o bocas del elemento tubular, además de constituir el soporte para la información impresa, ya sea promocional, nutricional, de trazabilidad o de cualquier otro tipo con que se quiera distinguir e identificar el contenido de la bolsa.

De forma habitual, se realizan las uniones entre ambos componentes, el elemento tubular de malla y la lámina o láminas, mediante termosoldaduras, habiéndose mostrado este procedimiento como el más eficiente para cerrar las bocas o extremos abiertos de las bolsas y fijar las láminas impresas o las etiquetas al cuerpo tubular de las bolsas.

Sin embargo, para que los puntos de cierre, en los extremos de las bolsas, queden suficientemente resistentes para poder hacer un uso normal de las bolsas, ya que generalmente su contenido suele ser de un peso importante, es necesario incorpora dos láminas, una a cada lado del elemento tubular, y estas láminas deben tener una anchura suficiente.

Ello supone que las máquinas de envasar presentan la complejidad de tener que incorporar dos láminas a las bolsas y, por otro lado, no es posible reducir sensiblemente la cantidad de material plástico que las forma, ya que, las dos bandas necesarias para su confección tienen una anchura que no es posible disminuir. De lo contrario, uno de los defectos que habitualmente se observa en los extremos soldados, es el de su rotura en sentido longitudinal o transversal.

Otro problema que actualmente se presenta con dichas bolsas se refiere a la regularidad y resistencia de las soldaduras y a la sujeción satisfactoria de las etiquetas. Esta sujeción resulta poco satisfactoria, pudiéndose desprender en algunos casos, sobre todo si las etiquetas son utilizadas para manipular las bolsas, lo que sucede con frecuencia.

También es conocida, y ampliamente utilizada, la aplicación de grapas metálicas, para el cierre por sus extremos de materiales reticulares tubulares del tipo de malla tubular tejida o extruida, para conformar un cuerpo de envase de una longitud y diámetro determinados y, eventualmente, para la sujeción de un soporte para la información impresa del tipo de etiqueta, banderola o cinta.

Sin embargo, el uso de materiales tan distintos para la confección de un envase y, además, unidos solidariamente, supone una limitación importante cuando se plantea la posible recogida selectiva para el posterior reciclaje o valorización energética del envase. Así, resulta evidente que, para eliminar el uso de grapas metálicas como cierre de los envases que aquí concierne, no existe otra alternativa que la descrita anteriormente de unir la malla, con una o varias bandas, por medio de soldadura.

Otro elemento que incorporan muchas de estas bolsas conocidas, es un asa para facilitar su sujeción y transporte. Estas asas están formadas por una cinta de un compuesto plástico que se une por termosoldadura, de forma adicional, a los otros componentes, en uno de los extremos o bocas de las bolsas. La incorporación de estas asas supone que las máquinas de envasar deben de estar provistas de los medios necesarios para su obtención e incorporación a las bolsas, con la complejidad que ello significa, y además representan un incremento más de la cantidad de material plástico utilizado para formar las bolsas, con el consiguiente aumento de los coste de producción y de reciclado de las mismas.

A la vista de tales inconvenientes, resulta evidente que sería deseable disponer de una bolsa que, cumpliendo con las funciones de las bolsas detalladas anteriormente, lo hiciera con el mínimo consumo de materiales, que éstos fueran de un mismo tipo, que ofreciera las máximas garantías en cuanto a la resistencia de sus cierres por termosoldadura y que, además, requiriera de la mínima complejidad de la máquina de envasar que forma, llena y cierra las bolsas, siendo estos los objetivos esenciales de la bolsa que la presente invención preconiza, sobre la cual, por otra parte, debe señalarse que se desconoce la existencia de ninguna otra que presente unas características técnicas estructurales y de configuración semejantes.

Explicación de la invención

La bolsa reticular perfeccionada que se propone, pues, alcanza satisfactoriamente los objetivos señalados como idóneos, configurándose como una destacable novedad dentro de su campo de aplicación, ya que, a tenor de su creación, se consigue, de forma taxativa, una bolsa en la que se resuelven de forma efectiva, práctica y simple todos y cada uno de los inconvenientes anteriormente descritos que afectan a las bolsas de este tipo actualmente conocidas en el mercado, estando los detalles caracterizadores que lo hacen posible adecuadamente recogidos en las reivindicaciones finales que acompañan a la presente memoria descriptiva.

Para ello, y de forma concreta, la bolsa según la invención comprende un cuerpo tubular de malla tejida, extruida o similar, y una única banda laminar dispuesta en uno de sus laterales, siendo ambos elementos de material plástico adecuado que permita su soldadura por fusión, con la particularidad de que los respectivos extremos de dicho cuerpo tubular y los de dicha lámina conforman un pliegue conjunto de forma que la suma de los materiales incluidos en dicho pliegue son los que intervienen en el cierre por termosoldadura de las embocaduras de la bolsa.

En una realización preferente de la invención, la banda laminarse sitúa en el exterior del citado pliegue que abraza ambos elementos, la banda y la malla, situándose la malla en el interior del mismo y totalmente recogida dentro de la anchura de la banda. Sin embargo, ello no supone una limitación, ya que pueden alterarse estas posiciones relativas de la banda y de la malla, en función de las preferencias o necesidades determinadas de algunos casos.

Por su parte, la longitud de las termosoldaduras puede igualmente ser variable pero, como norma general, abrazarán toda la anchura de la banda laminar y de las embocaduras de la bolsa, del mismo modo que la anchura de las mismas también será variable en función de las necesidades de cada caso, siempre que sea la suficiente para que el conjunto de la masa soldada tenga una resistencia adecuada a las dimensiones y peso de producto envasado en las bolsas.

En resumen, la bolsa de la invención está constituida por una única banda laminar y un único cuerpo tubular de malla, quedando, en los extremos doblados sobre si mismos, las líneas de termosoldadura, de tal forma que se crean dos capas...

Reivindicaciones:

1. Bolsa reticular perfeccionada, del tipo constituido por un elemento tubular (2) de material plástico en forma de elemento reticular, tal como una malla tejida, extruida o similar, contando con bandas laminares (5) laterales, también de plástico, unidas mediante termosellado a ella, aplicable principalmente para la comercialización de determinados productos alimenticios, especialmente frutas y verduras, caracterizada por el hecho de que las embocaduras o cierres (3 y 4) de los extremos de la bolsa (1) están formadas por una asociación de forma envolvente entre el cuerpo tubular (2) de malla y los extremos de una única banda laminar (5) de tal forma que, tanto la banda (5) como la malla (2) conforman un pliegue sobre si mismas siendo la suma de materiales incluidos en este pliegue los que intervienen en el cierre por termosoldadura de las embocaduras (3 y 4) de la bolsa; en que dichas termosoldaduras (6 y 7) están dispuestas preferentemente de forma transversal al eje longitudinal de la bolsa (1), formando una línea continua, o bien a tramos discontinuos que se extienden a lo largo de toda la anchura de la lámina (5), estando constituidas por la masa fundida que aportan las dos capas de la lámina (8 y 8') y las dos capas de la malla tubular (9 y 9').

2. Bolsa reticular perfeccionada, según la reivindicación 1, caracterizada por el hecho de que la banda laminar (5) se sitúa en el exterior del pliegue que abraza la banda y la malla, y el elemento tubular de malla (2) se sitúa en el interior de dicho pliegue y totalmente recogido dentro de la anchura de la banda laminar (5), pudiendo alterarse de estas posiciones relativas de la banda y de la malla.

3. Bolsa reticular perfeccionada, según las reivindicaciones 1 y 2, caracterizada por el hecho de que la longitud (L1) de las líneas o zonas de soldadura (6 y 7) puede ser variable, abrazando preferentemente toda la anchura de la banda laminar (5) y de las embocaduras de la bolsa (3 y 4) estando estos valores de anchura comprendidos preferentemente entre 30 mm. y 200 mm. y más concretamente entre 40 y 70 mm.

4. Bolsa reticular perfeccionada, según las reivindicaciones 1 a 3, caracterizada por el hecho de que la anchura (L2) de las soldaduras (6 y 7) puede ser variable, siempre que sea la suficiente para que el conjunto de la masa soldada tenga una resistencia adecuada a las dimensiones y peso de producto envasado en las bolsas, estando preferentemente entre 5 mm. y 30 mm. y más concretamente entre 10 mm. y 15 mm.

5. Bolsa reticular perfeccionada, según las reivindicaciones 1 a 4, caracterizada por el hecho de que el inicio de las líneas de termosoldadura (6 y 7), en los puntos más hacia los extremos de la bolsa, se encuentra, preferentemente a una distancia (L3) de entre 5 mm. y 50 mm., y más concretamente entre 10 mm. y 20 mm. del punto de doblado en libro (10 y 11) de la lámina y la malla, siendo esta misma distancia (L3) la que ofrece el pliegue de ambos componentes sin que haya ningún tipo de unión entre ellos.

6. Bolsa reticular perfeccionada, según las reivindicaciones 1 a 5, caracterizada por el hecho de que al finalizar las líneas de termosoldadura (6 y 7), en los puntos más hacia el centro de la bolsa, se prevé un tramo (L4) en que la lámina (5) y la malla (2) procedentes del pliegue soldado quedan libres y sin unión entre ellos; y porque dicho tramo (L4) puede variar desde no ser existente hasta una longitud máxima de 50 mm., siendo preferentemente de entre 10 mm. y 20 mm.

7. Bolsa reticular perfeccionada, según las reivindicaciones 1 a 6, caracterizada por el hecho de que, en una realización preferente, la configuración de los pliegues de cierre de las embocaduras (3 y 4) con sus respectivas líneas de temosoldadura (6 y 7) situados a ambos extremos de la bolsa, son iguales, siendo la bolsa simétrica respecto a su eje transversal; y porque También se pueden contemplar las variantes en que los dos pliegues de cierre de las embocaduras (3 y 4) con sus respectivas líneas de temosoldadura (6 y 7) situados a ambos extremos o embocaduras de las bolsas no sean iguales y puedan diferir en cuanto a sus dimensiones (L1 a L4).

8. Bolsa reticular perfeccionada, según las reivindicaciones 1 a 7, caracterizada por el hecho de que la banda laminar (5) constituye un asa para sujetar y transportar la bolsa, dado que las soldaduras (6 y 7) de este elemento laminar con el cuerpo tubular de malla de la bolsa son suficientemente resistentes.

9. Bolsa reticular perfeccionada, según las reivindicaciones 1 a 8, caracterizada por el hecho de que el cuerpo tubular de malla (2) que forma la bolsa es un termoplástico, que permite su soldadura por fusión a la banda laminar (5), siendo preferentemente del grupo de las poliolefinas (polietileno, polipropileno, etilenvinilacetato, etc.) y, más preferentemente, es polietileno de media densidad (PEMD); y porque la banda laminar (5) que se encuentra soldada a los extremos o embocaduras de las bolsa es igualmente un termoplástico, que permita su soldadura por fusión al cuerpo tubular de malla (2), preferentemente del grupo de las poliolefinas (polietileno, polipropileno, etilenvinilacetato, etc.) y, más preferentemente, es un complejo laminar con una capa exterior (12 y 12'), más alejada de la masa fundida que forma la soldadura, de polipropileno (PP) y una capa interior (13 y 13'), que conforma la masa fundida de la soldadura conjuntamente con el material de la malla, de polietileno de baja densidad (LDPE).

Patentes similares o relacionadas:

Bolsa y el procedimiento de producción relacionado, del 13 de Mayo de 2020, de Basiliotti S.r.l: Bolsa que comprende: - al menos una primera pared y al menos una segunda pared unidas mutuamente en al menos un borde lateral […]

ASA DE TRANSPORTE PROTECTORA, del 14 de Octubre de 2019, de PÉREZ CONEJERO, Salvador José: 1. Asa de transporte protectora caracterizada porque presenta un cuerpo central esencialmente cilíndrico y hueco en su interior que presenta una ranura longitudinal […]

Procedimiento para llenado de gas de una porción de asa de un recipiente, del 18 de Septiembre de 2019, de ECOLEAN AB: Un procedimiento para llenado de gas de una porción de asa de un recipiente de tipo plegable, estando definida la porción de asa por dos paredes laterales opuestas […]

BOLSA CON CIERRE, del 18 de Septiembre de 2019, de NEUTROLEADER, S.L.U: 1. Bolsa con cierre de las que presentan dos asas para su transporte caracterizada por permitir el cierre de la abertura superior de la bolsa al disponer […]

BANDA CONTINUA ALIGERADA PARA LA FABRICACIÓN DE BOLSAS PARA PRODUCTOS HORTOFRUTICOLAS Y SIMILARES, del 16 de Agosto de 2018, de CRISTOBAL MESEGUER, S.A.: Banda continua aligerada para la fabricación de bolsas, para productos hortofrutícolas y similares que consiste en una lámina continua de plástico de anchura igual […]

BANDA CONTINUA ALIGERADA PARA LA FABRICACIÓN DE BOLSAS PARA PRODUCTOS HORTOFRUTÍCOLAS Y SIMILARES., del 8 de Agosto de 2018, de CRISTOBAL MESEGUER, S.A.: Banda continua aligerada para la fabricación de bolsas para productos hortofrutícolas y similares que consiste en una lámina continua de plástico de anchura […]

ESTRUCTURA POLIVALENTE, del 20 de Junio de 2018, de GÓMEZ VILANOVA, Iñaki: 1. Estructura polivalente que, aplicable como caja de embalaje y protección para la comercialización, almacenamiento y transporte de productos […]

Bolsa saco de doble asa para embalar cemento, productos minerales, fertilizantes, químicos en polvo o alimentos, del 11 de Abril de 2017, de CATALAN GUTIERREZ,JAVIER: 1. Bolsa saco de doble asa para embalar cemento, productos minerales, fertilizantes, químicos en polvo o alimentos caracterizado porque consta de una banda de […]