Aparato para el moldeo por inyección de contenedores en material plástico.

Un aparato (1) para el moldeo mediante inyección, de contenedores en material plástico,

que comprende:

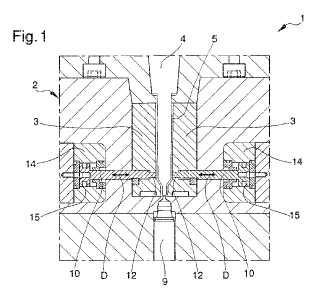

- al menos un molde (2) que tiene por lo menos un 5 troquel matriz hembra (3) y por lo menos un elemento macho correspondiente (4) que pueden acoplarse el uno al otro, entre dicha troquel matriz hembra (3) y dicho elemento macho (4) que definen un espacio interno de formado (5) de por lo menos un contenedor y -por lo menos un vástago de centrado (10) para el centrado de dicho elemento macho (4) con respecto a dicho troquel matriz hembra (3), que:

- se compone de un primer extremo (12) que tiene al menos una superficie de localizador (12a) para dicho elemento macho (4) y una superficie lateral (12b),

- es deslizante a lo largo de una dirección de desplazamiento (D) transversal con respecto a dicho elemento macho (4) dentro de un hueco de centrado correspondiente (11) obtenido en dicho troquel matriz hembra (3), y

- es móvil con movimiento reciproco entre una configuración hacia atrás, en la que dichas superficies de localizador (12a) están dispuestas en correspondencia con la superficie interna de dicho troquel matriz hembra (3), y una configuración hacia adelante, en el cual dicha superficie de localizador (12a) es rápida en dicho elemento macho (4),

Caracterizado por el hecho de que:

- dicho primer extremo (12) del vástago de centrado (10) tiene una sección transversal decreciente hacia dicha superficie de localizador (12a) que disminuye continuamente hasta dicho superficie de localizador (12a), y

- dicha superficie lateral (12b) está inclinada mediante un ángulo entre 0,05° y 2° con respecto a dicha dirección de deslizamiento (D).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2010/002248.

Solicitante: LAMEPLAST S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via Verga 1/27 41016 Novi Di Modena (MO) Frazione Rovereto Sul Secchia ITALIA.

Inventor/es: FONTANA, ANTONIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › teniendo medios para colocar o centrar los núcleos.

PDF original: ES-2454248_T3.pdf

Fragmento de la descripción:

Aparato para el moldeo por inyección de contenedores en material plástico

Ámbito de la invención La presente invención refiere a un aparato para el moldeo por inyección de contenedores en material plástico, tales como, por ejemplo, botellas de dosis única para productos farmacéuticos, medicinales y cosméticos.

Antecedentes de la Técnica Son conocidos los moldes para moldeo de contenedores compuestos esencialmente de un troquel matriz hembra en donde se obtienen una o varias cavidades dentro de la cual pueden ser insertados los correspondientes elementos macho, siendo las cavidades en el mismo número que los contenedores moldeados en cada ciclo.

Entre la superficie interna de las mencionadas cavidades y sobre la superficie externa de los elementos macho respectivos se define un espacio interno en donde es inyectado bajo presión un material plástico para ser moldeado, de tipo termoplástico, termoestable, etc.

La forma o el espesor del espacio interno definen tanto la forma y el espesor de las paredes de los contenedores a realizarse.

A este respecto, debe señalarse que el espesor de las paredes de los contenedores del tipo de la botellas de dosis unitaria para los productos farmacéuticos o cosméticos es muy fina, por ejemplo, alrededor de 0, 6 ÷ 0, 8 mm y

requiere de intervalos de tolerancia muy estrechos.

De hecho, por otra parte, el contenedor debe tener características de deformabilidad y flexibilidad como para permitir al usuario extraer todo el producto contenido en su interior, mientras que, por otro lado, debe garantizar el almacenamiento del producto en condiciones integrales e inalteradas.

Los moldes del tipo conocido no dejan de tener inconvenientes, incluyendo el hecho de que no garantizan el centrado entre el elemento macho y el troquel matriz hembra.

De hecho, el elemento macho toma unas configuraciones desalineada e inflexas con respecto al troquel matriz y

esto causa un cambio en el espesor del espacio interno definido entre ellos y por lo tanto en el espesor de las paredes del contenedor moldeado, que no solamente puede alcanzar valores fuera del intervalo de tolerancia aceptable, sino que puede ser interrumpido por las cavidades y/o huecos. En consecuencia, hay un aumento en los rechazos de producción y, teniendo en cuenta que la recuperación de los rechazados es a menudo difícil y costosa, esto da como resultado obvios residuos de material y energía, extensiones de tiempo e incremento los costes de producción.

Para superar estos inconvenientes, el documento US 2001/0015512 describe el uso de un aparato de moldeo por inyección que tiene medios específicos de centrado automático de los elementos machos en el correspondiente troquel matriz.

Tales medios de centrado se componen de un par de vástagos dispuestos dentro de los correspondientes huecos obtenidos en el troquel matriz en lados opuestos de cada elemento macho.

Dentro de los agujeros, los vástagos están situados más cerca y lejos de los elementos macho entre una configuración hacia atrás y una configuración hacia adelante.

En la configuración hacia atrás, de hecho, los vástagos se colocan al ras con las cavidades del troquel matriz y completan su perfil, mientras que en la configuración hacia adelante se detienen contra los elementos macho, centrándolos y fijándolos con respecto al troquel matriz e interrumpiendo la continuidad del espacio interno.

Durante el moldeado, el material plástico es inyectado dentro del molde hasta que el espacio interno está casi totalmente lleno (por ejemplo, el 90%) y, mientras éste permanece en estado líquido, los vástagos son llevados a la configuración hacia atrás restaurando la continuidad del perfil de las cavidades internas del molde.

En esta configuración, la inyección de la fracción residual de material plástico permite completar el moldeo de las paredes del contenedor.

Sin embargo, este particular aparato de moldeado no está libre de inconvenientes incluyendo el hecho de que el deslizamiento alternativo de los vástagos en los agujeros correspondientes del troquel matriz determina pronto la 65 aparición de problemas serios unidos al desgaste del material.

El acoplamiento entre los vástagos y los agujeros, de hecho, se logra mediante la adopción de tolerancias muy estrechas y el deslizamiento es tal como para causar desgaste superficial rápido, con la formado de pequeños trozos de metal que a menudo terminan dentro del espacio interno durante el moldeado.

Por lo tanto, los contenedores así formados tienen inclusiones metálicas inconvenientes dentro de las paredes que son visibles desde el exterior, sobre todo si el material es plástico blanco o transparente.

Inevitablemente, estos contenedores terminan siendo rechazados debido a que no cumplen con las especificaciones requeridas en el proyecto desde un punto de vista técnico y/o estético y/o higiénico.

En este sentido, debe ser subrayado que en los ámbitos médico, farmacéutico y/o cosmético, la utilización de contenedores en condiciones estéticas imperfectas produce en los usuarios la duda de que los productos líquidos contenidos en ellos han sido contaminados y, en consecuencia, su renuncia a utilizarlos.

El aparato de acuerdo con el documento US2001/0015512, también es, por tanto, susceptibles de actualización adicional destinada a reducir los rechazos y los tiempos de producción, limitando el derroche de material y de energía y cortando los costes de fabricación, con la posibilidad de reducir los precios de venta al público y fabricando los productos más interesantes para los consumidores.

El documento JP-A-09155933 divulga un aparato de acuerdo con el preámbulo de la reivindicación 1

Descripción de la invención El principal objetivo de la presente invención es eliminar los inconvenientes mencionados más arriba que afectan a los moldes de tipo conocido y para proporcionar un aparato para el moldeo por inyección de contenedores de material plástico que permite reducir el espesor del espacio interno definido entre macho y hembra dentro del intervalo de tolerancia requerido, para centrar con éxito los elementos macho con respecto al troquel matriz hembra correspondiente, para mantener los machos en configuración alineada durante el moldeado del contenedor y, al mismo tiempo, reducir considerablemente el número del rechazos, residuos y costes de fabricación, convirtiéndose así en más competitivos desde un punto de vista económico.

Otro objetivo de la presente invención es proporcionar un aparato para el moldeo por inyección de contenedores en material plástico que permite superar los inconvenientes mencionados en el estado de la Técnica dentro del ámbito de una solución simple, racional, fácil y eficaz para el uso así como de bajo coste.

Los objetivos anteriores son todos conseguidos mediante el presente aparato para el moldeo por inyección de contenedores en material plástico según la reivindicación 1, comprendiendo por lo menos un molde que tiene por lo menos un troquel matriz hembra y por lo menos un elemento macho correspondiente que pueden ser acoplados uno a otro, estando definido un espacio interno entre dicho troquel matriz hembra y dicho elemento macho de por lo menos un contenedor, y por lo menos un vástago de centrado para centrar dicho elemento macho con respecto a dicho troquel matriz hembra, que comprende un primer extremo que tiene por lo menos una superficie de localizador para dicho elemento macho, deslizante a lo largo de una dirección deslizante sustancialmente transversal con respecto a dicho elemento macho dentro de un correspondiente hueco centrador obtenido en dicho troquel matriz hembra y es móvil con movimiento reciproco entre una configuración hacia atrás, en la que dicha superficie de 45 localizador está sustancialmente dispuesta en correspondencia con la superficie interna de dicho troquel matriz hembra y una configuración hacia adelante, en la que dicha superficie de localizador es rápida en dicho elemento macho.

Dicho primer extremo del vástago de centrado tiene una sección transversal que disminuye sustancialmente hacia 50 dicha superficie de localizador.

Breve descripción de los dibujos Otras características y ventajas de la presente invención serán más evidentes gracias a la descripción de una 55 preferente, pero no única, realización de un aparato para el moldeo por inyección de contenedores en material plástico, ilustradas meramente como un ejemplo, pero no limitadas por los dibujos anexos, en los que:

La figura 1 es una vista de sección de un aparato según la invención;

La figura 2 es una vista en planta del troquel matriz hembra según... [Seguir leyendo]

Reivindicaciones:

1. Un aparato (1) para el moldeo mediante inyección, de contenedores en material plástico, que comprende:

- al menos un molde (2) que tiene por lo menos un troquel matriz hembra (3) y por lo menos un elemento macho correspondiente (4) que pueden acoplarse el uno al otro, entre dicha troquel matriz hembra (3) y dicho elemento macho (4) que definen un espacio interno de formado (5) de por lo menos un contenedor y -por lo menos un vástago de centrado (10) para el centrado de dicho elemento macho (4) con respecto a dicho troquel matriz hembra (3) , que:

- se compone de un primer extremo (12) que tiene al menos una superficie de localizador (12a) para dicho elemento macho (4) y una superficie lateral (12b) ,

- es deslizante a lo largo de una dirección de desplazamiento (D) transversal con respecto a dicho

elemento macho (4) dentro de un hueco de centrado correspondiente (11) obtenido en dicho 15 troquel matriz hembra (3) , y

- es móvil con movimiento reciproco entre una configuración hacia atrás, en la que dichas superficies de localizador (12a) están dispuestas en correspondencia con la superficie interna de dicho troquel matriz hembra (3) , y una configuración hacia adelante, en el cual dicha superficie de localizador (12a) es rápida en dicho elemento macho (4) ,

Caracterizado por el hecho de que:

- dicho primer extremo (12) del vástago de centrado (10) tiene una sección transversal decreciente hacia

dicha superficie de localizador (12a) que disminuye continuamente hasta dicho superficie de localizador 25 (12a) , y

- dicha superficie lateral (12b) está inclinada mediante un ángulo entre 0, 05° y 2° con respecto a dicha dirección de deslizamiento (D) .

2. Un aparato (1) según la reivindicación 1, caracterizado por el hecho de que dicha superficie lateral (12b) está inclinada mediante un ángulo igual a 0, 5 ° con respecto a dicha dirección de deslizamiento (D) .

3. Un aparato (1) según la reivindicación 1 ó 2, caracterizado porque dicho primer extremo (12) tiene una forma de cono truncado.

4. Un aparato (1) según la reivindicación 1 ó 2, caracterizado porque dicho primer extremo (12) tiene una forma de pirámide truncada.

5. Un aparato (1) según una o más de las reivindicaciones precedentes, caracterizado por el hecho de que dicho hueco de centrado (11) comprende al menos una sección final (11a) por lo menos parcialmente complementario con dicho primer extremo (12) del vástago de centrado (10) .

6. Un aparato (1) según una o más de las reivindicaciones precedentes, caracterizado por el hecho de que esa carrera de trabajo de dicho vástago de centrado (10) entre dicha configuración hacia atrás y dicha configuración hacía adelante es igual al espesor de dicho espacio interno de formado (5) en la proximidad de dicho 45 hueco de centrado (11) .

7. Un aparato (1) según una o más de las reivindicaciones precedentes, caracterizado por el hecho de que dicha superficie de localizador (12a) es complementaria con la forma de dicho elemento macho (4) cerca de dicho hueco de centrado (11) .

8. Un aparato (1) ) según una o más de las reivindicaciones precedentes, caracterizado por el hecho de que en dicha configuración hacia atrás dicha superficie de localizador (12a) del vástago de centrado (10) y dicha superficie interna del troquel matriz hembra (3) están a menos de 50 µm de distancia.

9. Un aparato (1) según una o más de las reivindicaciones precedentes, caracterizado por el hecho de que incluye medios de control (14, 15) para el vástago de centrado (10) convenientes para desplazarlo entre dicha configuración hacia atrás y dicha configuración hacia adelante.

10. Un aparato (1) según la reivindicación 9, caracterizado por el hecho de que dichos medios de control (14, 15) comprenden por lo menos un cilindro (14) con funcionamiento fluido-dinámico en el cual un pistón (15) se desliza asociado con un segundo extremo (13) del vástago de centrado (10) , opuesto a dicho primer extremo (12) .

11. Un aparato (1) según una o más de las reivindicaciones precedentes, caracterizado por el hecho de que dicho

vástago de centrado (10) comprende por lo menos una parte prismática (16) adecuado para acoplamiento prismático 65 con un asiento correspondiente (17) de dicho hueco de centrado (11) .

12. Un aparato (1) según una o más de las reivindicaciones precedentes, caracterizado por el hecho de que por lo menos uno entre había dicho vástago de centrado (10) y dicho hueco de centrado (11) , está, por lo menos parcialmente, cubierto con una cubierta anti fricción.

13. Un aparato (1) según la reivindicación 12, caracterizado por el hecho de que dicho revestimiento antifricción se hace de un material elegido de la lista, que incluye: Nitruro de titanio, Nitruro de cromo, Nitruro de niobio, Nitruros de aluminio y titanio, Carburo de tungsteno.

14. Un aparato (1) según una o más de las reivindicaciones precedentes, caracterizado por el hecho de que dichos vástagos de centrado (10) son dos y dispuestos diametralmente opuestos con respecto a dicho espacio interno de formado (5) .

Patentes similares o relacionadas:

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

Pila de molde de inyección y aparato de moldeo, del 25 de Diciembre de 2019, de Plastipak BAWT S.à.r.l: Una pila de molde de inyección (IMS) que comprende un conjunto de núcleo y un conjunto de cavidad , en donde el conjunto de núcleo comprende un núcleo […]

Dispositivo para la fabricación de una pipeta, del 11 de Septiembre de 2019, de SCHOTTLI AG: Dispositivo para la fabricación de una pipeta en una máquina de moldeo por inyección, que comprende: un molde de moldeo por inyección con una primera mitad […]

Molde sencillo, del 18 de Octubre de 2017, de MHT MOLD & HOTRUNNER TECHNOLOGY AG: Molde sencillo para la producción de piezas perfiladas huecas, en donde el molde sencillo forma un espacio de moldeado y una cavidad , […]

Proceso de moldeo por inyección en un único paso para fabricar una vaina de catéter, del 10 de Diciembre de 2015, de BECTON, DICKINSON AND COMPANY: Un método para formar una punta para una vaina de un introductor de catéteres, el método que comprende:

facilitar un molde que tiene una cavidad , la […]

Proceso de moldeo por inyección en un único paso para fabricar una vaina de catéter, del 10 de Diciembre de 2015, de BECTON, DICKINSON AND COMPANY: Un método para formar una punta para una vaina de un introductor de catéteres, el método que comprende:

facilitar un molde que tiene una cavidad , la […]

Molde para plásticos, particularmente del tipo de un molde para proveer preformas de botellas de plástico y similares, del 14 de Agosto de 2013, de ACQUA MINERALE SAN BENEDETTO S.P.A.: Un molde para plásticos, particularmente del tipo de un molde para proveer preformas de botellas de plásticoy similares, que tiene una conexión entre el núcleo […]

Molde para plásticos, particularmente del tipo de un molde para proveer preformas de botellas de plástico y similares, del 14 de Agosto de 2013, de ACQUA MINERALE SAN BENEDETTO S.P.A.: Un molde para plásticos, particularmente del tipo de un molde para proveer preformas de botellas de plásticoy similares, que tiene una conexión entre el núcleo […]

Conjunto de vaina de catéter producido mediante un proceso de moldeo por inyección en un único paso, del 24 de Julio de 2013, de BECTON, DICKINSON AND COMPANY: Un introductor de catéteres fabricado mediante el proceso consistente en: suministrar una cánula que tiene un extremo distal formado para acceder […]

PROCEDIMIENTO DE MOLDEO POR INYECCION PARA FABRICAR TUBOS DE ENSAYO DE LABORATORIO Y MOLDE DE USO EN TAL PROCEDIMIENTO DE MOLDEO, del 31 de Agosto de 2009, de VACUTEST KIMA S.R.L.: Proceso de moldeo por inyección de material plástico para fabricar tubos de ensayo de laboratorio que comprende las siguientes etapas operativas: […]

PROCEDIMIENTO DE MOLDEO POR INYECCION PARA FABRICAR TUBOS DE ENSAYO DE LABORATORIO Y MOLDE DE USO EN TAL PROCEDIMIENTO DE MOLDEO, del 31 de Agosto de 2009, de VACUTEST KIMA S.R.L.: Proceso de moldeo por inyección de material plástico para fabricar tubos de ensayo de laboratorio que comprende las siguientes etapas operativas: […]