APARATO Y MÉTODO PARA DETECTAR LOS DETALLES DE SUPERFICIE DE UNA PIEZA DE TRABAJO TAL COMO UNA BARRA DE METAL LAMINADA/ESTIRADA.

Un sistema para captar imágenes de una barra alargada (16) que se extiende y mueve a lo largo de un eje longitudinal (20) en un proceso de fabricación.

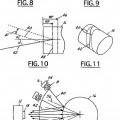

Dicho sistema incluye una unidad informática (10) y se caracteriza por los siguientes elementos: un ensamblaje de adquisición de imágenes que posee un campo visual configurado para captar imágenes de una primera anchura predeterminada en una circunferencia de una superficie de la mencionada barra (16) mientras ésta se mueve con el fin de definir una franja de imágenes (18) y producir datos de imágenes que se corresponden a la misma. Dicho ensamblaje de adquisición de imágenes incluye n cámaras digitales (12), donde n es un número entero 3 o un número superior, dispuestas de tal manera que un campo visual combinado de dichas cámaras se corresponde con la mencionada franja de imágenes (18). Dichas cámaras comprenden cámaras de lineales (12); un ensamblaje de línea de luz configurado para proyectar una franja de línea de luz que y posee una segunda anchura predeterminada en la superficie de dicha barra (16). El mencionado ensamblaje de línea de luz está ubicado en relación con el mencionado ensamblaje de adquisición de imágenes de manera que dicha franja de imágenes (18) se encuentra dentro de la franja de línea de luz. También se configura el ensamblaje de línea de luz de manera que una intensidad de luz es sustancialmente uniforme a lo largo de la franja de imágenes. Dicho ensamblaje de línea de luz comprende una pluralidad de combinaciones de luces de línea y amplificadores ópticos, siendo cada una de estas combinaciones ajustable; y dicha unidad informática (10) acoplada al ensamblaje de adquisición de imágenes está configurada para recibir datos de imágenes correspondientes a una pluralidad de franjas de imágenes adquiridas por el ensamblaje de adquisición de imágenes a medida que la barra (16) se desplaza a lo largo del eje longitudinal (20). También se configura la unidad informática (10) para procesar los datos de imágenes con el fin de detectar características de superficie predeterminadas de la barra (16)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2003/038184.

Solicitante: OG TECHNOLOGIES, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 4300 VARSITY DRIVE, SUITE C ANN ARBOR, MI 48108 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CHANG,Tzyy-Shuh, HUANG,Hsun-Hau, GUTCHESS,Daniel.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Noviembre de 2003.

Clasificación PCT:

- G01N21/952 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 21/00 Investigación o análisis de los materiales por la utilización de medios ópticos, es decir, utilizando rayos infrarrojos, visibles o ultravioletas (G01N 3/00 - G01N 19/00 tienen prioridad). › Inspección de la superficie exterior de cuerpos cilíndricos o de hilos (G01N 21/956 tiene prioridad).

- H04N7/18 ELECTRICIDAD. › H04 TECNICA DE LAS COMUNICACIONES ELECTRICAS. › H04N TRANSMISION DE IMAGENES, p. ej. TELEVISION. › H04N 7/00 Sistemas de televisión (detalles H04N 3/00, H04N 5/00; métodos y arreglos, para la codificación, decodificación, compresión o descompresión de señales de vídeo digital H04N 19/00; distribución selectiva de contenido H04N 21/00). › Sistemas de televisión en circuito cerrado, es decir, sistemas en los cuales la señal no es difundida.

Clasificación antigua:

- H04N7/18 H04N 7/00 […] › Sistemas de televisión en circuito cerrado, es decir, sistemas en los cuales la señal no es difundida.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359373_T3.pdf

Fragmento de la descripción:

Aparato y método para detectar los detalles de superficie de una pieza de trabajo tal como una barra de metal laminada/estirada.

Antecedentes de la invención

La presente invención se refiere en general a un sistema de imágenes que puede captar imágenes de los detalles de superficie de una pieza de trabajo, como por ejemplo una barra de metal laminada/estirada.

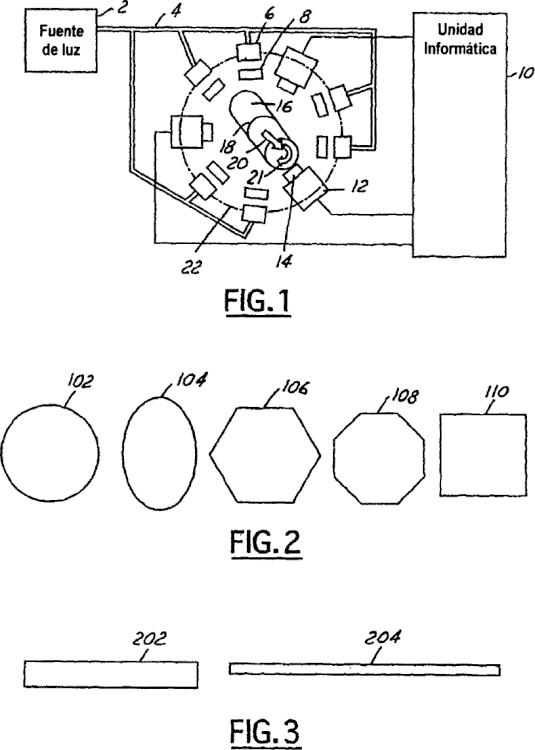

Es bien conocida la técnica de producción de una barra de metal mediante un proceso mecánico, como por ejemplo la laminación o el estiramiento. Dicha barra de metal es diferente de una chapa, tocho o banda de metal (en lo sucesivo denominado "plano de metal"), ya que la sección transversal de la barra posee una relación más pequeña entre su circunferencia y el área de sección transversal, de forma que la barra puede rotar/girar alrededor de un eje longitudinal mientras se desplaza hacia delante longitudinalmente. Por ejemplo, las formas de barra mostradas en la Figura 2 poseen una relación entre la circunferencia y el área de sección transversal igual o inferior a 4,25 cuando el área de la sección transversal es una unidad para la forma dada. La forma de dicha barra de metal, cuando se observa en sección transversal, puede ser redondeada, ovalada o poligonal, mostrándose como un hexágono, octágono o cuadrado en la Figura 2. Normalmente una barra de metal de este tipo recibe la denominación de "productos alargados", más que "productos planos", como se denominan en industrias afines. Procesos tales como la laminación, el estiramiento, la extrusión y similares (tal y como se utilizan en esta divulgación y denominados en lo sucesivo un "proceso de reducción") describen las formas de reducir las dimensiones de sección transversal de la pieza de trabajo metálica a través del contacto mecánico entre las herramientas aplicables, como por ejemplo rodillos y matrices de estiramiento, y la pieza de trabajo. Estos procesos de reducción son de naturaleza generalmente continua o sustancialmente continua.

En la industria de la producción de metales, la presencia o ausencia de defectos de superficie constituye un criterio relevante que se utiliza para evaluar los productos de metal. Por ejemplo, los defectos de superficie suponen la mitad de piezas defectuosas externas (es decir, que son rechazadas por el cliente) en la industria de barras y varillas de acero. Sin embargo, el estado de la técnica convencional no proporciona medios fiables para detectar dichos defectos. Existen varios problemas que los enfoques de inspección tradicionales no han podido subsanar.

En primer lugar, cuando la inspección se produce mientras los productos de barra de metal están "calientes", la temperatura puede ser de hasta 1.100ºC, lo que impide el uso de un gran número de tecnologías de inspección. En segundo lugar, la velocidad de desplazamiento de la barra de metal que se ha descrito anteriormente puede alcanzar, en el momento presente, hasta 100 m/s, varias veces más rápida que la velocidad de la banda de metal más rápida y casi 100 veces más rápida que la de una chapa o tocho de metal. Asimismo, se prevén incrementos de velocidad en un futuro próximo de entre 150 m/s y 200 m/s. Los enfoques convencionales de inspección simplemente no pueden adaptarse a unas velocidades de desplazamiento tan altas. En tercer lugar, una barra de metal de alta temperatura, como por ejemplo la descrita anteriormente, normalmente está confinada en un conducto de sección para impedir la deformación de la barra. La deformación o alabeo se produce cuando una barra de metal caliente de alta velocidad se mueve libremente fuera del conducto. Por consiguiente, el espacio para un dispositivo de inspección es sumamente limitado.

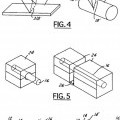

Aunque se conocen las técnicas para aplicar varios enfoques de captación de imágenes a la inspección de planos de metal fundidos o laminados, las tecnologías de imágenes no se han utilizado hasta el presente en la inspección de productos alargados (es decir, barras de metal). Se considera que los sistemas convencionales de imágenes no pueden utilizarse para la inspección de barras metálicas y similares, ya que la geometría de las barras de metal invalida la iluminación y los diseños de imágenes que se usan para resaltar/captar defectos en las superficies planas. En la Figura 4 se ilustran las diferencias en la aplicación de iluminación y captación de imágenes entre una pieza de trabajo plana y una pieza de trabajo redonda. Por lo que respecta a la pieza de trabajo que no es plana, la libertad en la alineación óptica y las gamas de alcance óptico desaparecen cuando el objeto de interés no posee una superficie plana. Por ejemplo, la línea de imagen y la línea de iluminación pueden no estar superpuestas si la luz o la cámara están inclinadas, como se muestra, por ejemplo, en la Figura 4. Asimismo, las barras de metal normalmente se encuentran a una temperatura más alta que los planos de metal. La disipación de calor de un objeto es proporcional al área expuesta a los medios de enfriamiento, como por ejemplo el aire ambiente o el agua pulverizada. El área de un plano de metal es varias veces más grande que el área de una barra de metal, asumiendo que el plano y la barra sean del mismo material y ambos posean la misma densidad de unidad longitudinal y área de sección transversal.

Sin embargo, son conocidas las técnicas de uso de instrumentos basados en imágenes para el control/medición del calibre de barras (medición de sombras), el establecimiento de la existencia/presencia de barras y la medición de la velocidad de desplazamiento de barras en el proceso de reducción.

También se utilizan dispositivos electromagnéticos, como por ejemplo instrumentos basados en corrientes de Foucault, en el ámbito de la evaluación de productos largos. Los sistemas de detección basados en corrientes de Foucault son utilizados para la detección de imperfecciones de superficie en el proceso de reducción en inspecciones en línea. Este enfoque posee un índice elevado de respuesta y es capaz de funcionar en un entorno de línea de producción de alto rendimiento (por ejemplo, un kilómetro de barras de acero caliente por minuto). Con todo, este enfoque presenta varios inconvenientes. En primer lugar, debe estar situado muy cerca de la superficie caliente (normalmente a menos de 2,5 mm). Por consiguiente, resulta sensible a las vibraciones y a la temperatura. Además, no es cuantitativo, ya que no es capaz de describir la naturaleza del defecto detectado. Por último, los enfoques basados en corrientes de Foucault no pueden detectar determinados tipos de defectos. Por consiguiente, la industria del metal no utiliza los resultados de la inspección de los dispositivos de corrientes de Foucault para evaluar de una forma determinante la calidad de un producto específico. En su lugar, únicamente se utilizan los resultados de instrumentos basados en corrientes de Foucault para un análisis cualitativo, como por ejemplo "este lote de barras de acero es, en general, peor que el lote producido la semana pasada", en el proceso de reducción, por ejemplo a efectos del control de procesos.

Otro enfoque que se utiliza en el estado de la técnica se sirve de los sensores ultrasónicos. Este enfoque sustituye los sensores de corrientes de Foucault por sensores ultrasónicos. Sin embargo, un gran número de las restricciones asociadas con los instrumentos basados en corrientes de Foucault, como por ejemplo la pequeña distancia de trabajo, también es aplicable a este enfoque.

Otras tecnologías de inspección utilizadas en el estado de la técnica incluyen la captación de imágenes mediante penetrante magnético, circunflujo [sic] e imágenes infrarrojas con calentamiento por inducción. Sin embargo, el uso de estas tecnologías está restringido. En primer lugar, estas técnicas sólo pueden utilizarse en barras de metal "frías". Es decir, estas tecnologías no pueden utilizarse para una inspección en línea durante o poco después de las aplicaciones de laminación en caliente. Asimismo, se deben descascarillar las barras de metal antes de proceder a su inspección. Además, el uso de penetrante magnético resulta complicado e incómodo. Este proceso se basa normalmente en la observación humana mediante una iluminación ultravioleta, en vez de la captación de imágenes y detección automáticas. El dispositivo de circunflujo consiste en una unidad basada en corrientes de Foucault, diseñada con un cabezal de detección rotatorio. Este mecanismo de rotación limita la aplicación del dispositivo en... [Seguir leyendo]

Reivindicaciones:

1. Un sistema para captar imágenes de una barra alargada (16) que se extiende y mueve a lo largo de un eje longitudinal (20) en un proceso de fabricación. Dicho sistema incluye una unidad informática (10) y se caracteriza por los siguientes elementos:

un ensamblaje de adquisición de imágenes que posee un campo visual configurado para captar imágenes de una primera anchura predeterminada en una circunferencia de una superficie de la mencionada barra (16) mientras ésta se mueve con el fin de definir una franja de imágenes (18) y producir datos de imágenes que se corresponden a la misma. Dicho ensamblaje de adquisición de imágenes incluye n cámaras digitales (12), donde n es un número entero 3 o un número superior, dispuestas de tal manera que un campo visual combinado de dichas cámaras se corresponde con la mencionada franja de imágenes (18). Dichas cámaras comprenden cámaras de lineales (12);

un ensamblaje de línea de luz configurado para proyectar una franja de línea de luz que y posee una segunda anchura predeterminada en la superficie de dicha barra (16). El mencionado ensamblaje de línea de luz está ubicado en relación con el mencionado ensamblaje de adquisición de imágenes de manera que dicha franja de imágenes (18) se encuentra dentro de la franja de línea de luz. También se configura el ensamblaje de línea de luz de manera que una intensidad de luz es sustancialmente uniforme a lo largo de la franja de imágenes. Dicho ensamblaje de línea de luz comprende una pluralidad de combinaciones de luces de línea y amplificadores ópticos, siendo cada una de estas combinaciones ajustable; y

dicha unidad informática (10) acoplada al ensamblaje de adquisición de imágenes está configurada para recibir datos de imágenes correspondientes a una pluralidad de franjas de imágenes adquiridas por el ensamblaje de adquisición de imágenes a medida que la barra (16) se desplaza a lo largo del eje longitudinal (20). También se configura la unidad informática (10) para procesar los datos de imágenes con el fin de detectar características de superficie predeterminadas de la barra (16).

2. Un sistema, tal y como se describe en la reivindicación 1, en el que el mencionado acoplamiento entre el ensamblaje de adquisición de imágenes y la unidad informática comprende al menos uno de los siguientes elementos: un capturador de imágenes (en inglés, frame grabber) de formato digital, un canal IEEE-1394, un puerto USB o un puerto de Camera Link.

3. Un sistema, tal y como se describe en las reivindicaciones 1 ó 2, en el que el mencionado ensamblaje de adquisición de imágenes también incluye filtros ópticos interpuestos entre dichas cámaras y barra (16) configurados para permitir selectivamente que longitudes de onda predeterminadas lleguen a las cámaras (12), de manera que las mencionadas características de la barra (16) no queden oscurecidas cuando dicha barra (16) se encuentre a una temperatura predeterminada o superior, en la que dicha barra autoemite un espectro característico de radiación electromagnética (EMR).

4. Un sistema, tal y como se describe en la reivindicación 1, en el que dicho ensamblaje de línea de luz incluye un iluminador que comprende fibras ópticas configuradas para emitir luz generada desde una o varias fuentes de luz (6).

5. Un sistema, tal y como se describe en la reivindicación 1, en el que las mencionadas fuentes de luz de línea (6) comprenden láseres con elementos ópticos de generación de líneas asociados con los mismos.

6. Un sistema, tal y como se describe en la reivindicación 1, en el que los mencionados amplificadores ópticos (8) están destinados a ser utilizados con las mencionadas fuentes de línea de luz (6) y están configurados para incrementar una intensidad de luz de iluminación.

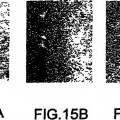

7. Un sistema, tal y como se describe en cualquiera de las reivindicaciones anteriores, en el que las mencionadas características detectadas incluyen defectos de superficie que comprenden al menos un primer defecto con una relación entre dimensiones grande o un segundo defecto con una relación entre dimensiones pequeña.

8. Un sistema, tal y como se describe en cualquiera de las reivindicaciones anteriores, en el que la unidad informática (10) está configurada para mantener un registro de los defectos detectados, incluida una ubicación respectiva de cada defecto detectado en relación con una posición de "inicio" de la mencionada barra.

9. Un sistema, tal y como se describe en la reivindicación 8, en el que el mencionado registro incluye una notación respectiva de la naturaleza de cada defecto detectado, incluidos al menos uno de los siguientes elementos: el tamaño, la forma o el nivel de contraste de cada defecto detectado.

10. Un sistema, tal y como se describe en las reivindicaciones 8 ó 9, en el que la mencionada barra (16) es de un metal fabricado mediante un proceso que reduce mecánicamente un área transversal de dicha barra.

11. Un sistema, tal y como se describe en cualquiera de las reivindicaciones anteriores, en el que la mencionada unidad informática (10) comprende una pluralidad de ordenadores.

12. Un sistema, tal y como se describe en cualquiera de las reivindicaciones anteriores, en el que la mencionada unidad informática (10) incluye al menos uno de los siguientes elementos: (i) una primera unidad de hardware que incorpora un proceso informático o instrucciones, como por ejemplo un ASIC y/o FPGA; (ii) una segunda unidad de hardware que ejecuta códigos de software, como por ejemplo un CPU y/o un DSP; y (iii) una combinación de las mencionadas primera y segunda unidades de hardware.

13. Un sistema, tal y como se describe en la reivindicación 7, en el que la mencionada unidad informática (10) está configurada para diferenciar entre los mencionados defectos de superficie y los ruidos de superficie.

14. Un sistema, tal y como se describe en la reivindicación 10, en el que la mencionada barra de metal posee un área transversal asociada con la misma. Dicha barra de metal posee una relación entre la mencionada circunferencia y el área transversal que es inferior o igual a 4,25 cuando el área transversal es una unidad para una forma seleccionada de entre un grupo que comprende una forma redondeada, una ovalada y una poligonal.

15. Un sistema, tal y como se describe en la reivindicación 14, en el que la mencionada barra de metal se encuentra a una temperatura elevada de hasta 1.650ºC.

16. Un sistema, tal y como se describe en las reivindicaciones 14 ó 15, en el que la mencionada barra de metal está fabricada a partir de cualquier material seleccionado de entre un grupo de materiales que comprenden el acero, el acero inoxidable, el aluminio, el titanio, el níquel, el cobre, el bronce o cualquier otro metal y/o sus aleaciones.

17. Un sistema, tal y como se describe en las reivindicaciones comprendidas entre la 14 y la 16, en el que dicha barra de metal es hueca.

18. Un sistema, tal y como se describe en la reivindicación 1, en el que los mencionados datos de imágenes son apropiados para fines de control estadístico de procesos (CEP).

19. Un sistema, tal y como se describe en la reivindicación 3, en el que las J mencionadas longitudes de onda comprenden una longitud de onda de 436 nm cuando la temperatura de la mencionada barra se encuentra a 1.650ºC o a una temperatura inferior.

20. Un sistema, tal y como se describe en la reivindicación 4, que comprende materiales que pueden soportar temperaturas elevadas, como por ejemplo epoxi de alta temperatura y fibras de vidrio.

21. Un sistema, tal y como se describe en la reivindicación 6, en el que los mencionados amplificadores ópticos (8) comprenden lentes cilíndricas y/o semi-cilíndricas de material de vidrio seleccionado entre Pyrex y zafiro.

22. Un sistema, tal y como se describe en cualquiera de las reivindicaciones anteriores, en el que el ensamblaje de línea de luz incluye una pluralidad de fuentes de luz de línea (6). Cada fuente proyecta rayos de luz a un primer ángulo predeterminado en relación con una línea perpendicular desde la superficie de la barra sobre la que dichos rayos de luz inciden, y en el que los ejes principales respectivos de dichas cámaras (12) están colocados en un segundo ángulo predeterminado en relación con la mencionada línea perpendicular, siendo el primer y el segundo ángulos predeterminados iguales.

23. Un sistema, tal y como se describe en la reivindicación 22, en el que los mencionados primer y segundo ángulos predeterminados son de aproximadamente un grado.

24. Un método para captar imágenes de una barra de metal (16) que se mueve y extiende a lo largo de un eje longitudinal (20). Dicho método comprende los pasos de:

25. Un método, tal y como se describe en la reivindicación 24, en el que el mencionado paso de proyección incluye los subpasos de:

definir una línea perpendicular desde la superficie de la barra de metal (16) en el punto de incidencia de la franja de línea de luz;

determinar un ángulo relativo a la línea perpendicular; y

proyectar rayos de luz en el ángulo determinado relativo a la línea perpendicular para definir la franja de línea de luz.

26. Un método, tal y como se describe en la reivindicación 25, en el que el paso mencionado de captura incluye los subpasos de:

configurar un ensamblaje de adquisición de imágenes de manera que un eje principal de adquisición de imagen es igual al ángulo predeterminado.

27. Un sistema, tal y como se describe en la reivindicación 1, en el que la mencionada unidad informática (10) está configurada para procesar una pluralidad de franjas de imágenes (18) que definen dichos datos de imágenes con el fin de detectar características de superficie predeterminadas que abarcan múltiples franjas de imágenes de la mencionada barra (16).

28. Un sistema, tal y como se describe en la reivindicación 1, en el que las mencionadas características predeterminadas de superficie incluyen defectos de superficie. La mencionada unidad informática (10) también está configurada para mantener un registro de los defectos detectados, incluidos: (i) una ubicación respectiva de cada defecto detectado en relación con una posición de inicio de la mencionada barra; (ii) una notación respectiva de la naturaleza del defecto detectado, como por ejemplo el tamaño, la forma y el nivel de contraste; y (iii) una imagen exacta de un sitio en dicha barra (16) en las inmediaciones del defecto detectado.

29. Un sistema, tal y como se describe en la reivindicación 1, en el que las mencionadas características detectadas incluyen defectos de superficie y la mencionada unidad informática (10) está configurada adicionalmente para mantener un registro de dichos defectos detectados, incluidos:

Patentes similares o relacionadas:

DISPOSITIVO DE MEDICIÓN DE COTAS GEOMÉTRICAS, del 2 de Julio de 2020, de EMPRESA DE TRASPORTE MASIVO DEL VALLE DE ABURRA LTDA. - METRO DE MEDELLIN LTDA: La presente invención se refiere a dispositivos y métodos de medición de cotas geométricas en cables de un teleférico para verificar que el desplazamiento del cable […]

Sistema de captura y procesamiento de imágenes de perfiles de revolución en caliente, del 6 de Mayo de 2020, de FUNDACION TECNALIA RESEARCH & INNOVATION: Dispositivo de captura y procesamiento de imágenes para superficies calientes de perfiles de revolución , que comprende fuentes de iluminación lineal […]

Aparato y procedimiento para adquirir una imagen bidimensional de la superficie de un objeto tridimensional, del 1 de Abril de 2020, de Capsugel Belgium NV: Aparato para adquirir una imagen bidimensional de la superficie externa de un objeto tridimensional seleccionado de cápsulas del tipo utilizada en aplicaciones […]

Aparato para adquirir imágenes de elementos a inspeccionar y método de inspección de dichos elementos, del 11 de Marzo de 2020, de UTPVision S.r.l: Un aparato para obtener imágenes de un elemento a inspeccionar, que comprende: - una primera unidad óptica , que comprende a su vez: - primeros […]

Método de inspección de cigarrillos, del 8 de Mayo de 2019, de JAPAN TOBACCO INC.: Un método para detectar un error de alimentación de cigarrillos en exceso usando un aparato de inspección de cigarrillos, que comprende las etapas de: captar una imagen […]

Detector móvil y métodos para inspeccionar objetos alargados similares a un tubo en un equipo, del 27 de Febrero de 2019, de Rayong Engineering And Plant Service Co., Ltd: Un aparato montado alrededor de un objeto alargado similar a un tubo para inspeccionar dicho objeto alargado similar a un tubo, comprendiendo el aparato: - un […]

Dispositivo y procedimiento de toma de imágenes de un objeto, del 20 de Noviembre de 2018, de Shakti: Dispositivo de toma de imágenes de un objeto , caracterizado por que incluye: - una óptica reflectiva que se extiende alrededor de un eje […]

EQUIPO DE INSPECCIÓN DE SOLDADURA, del 6 de Febrero de 2017, de UNIVERSIDAD DE SALAMANCA: Equipo de inspección de soldadura para inspección de cordones de soldadura en tuberías que permite obtener datos más fiables y evita el desplazamiento del […]