APARATO DE ENSAYO POR ULTRASONIDOS Y PROCEDIMIENTO PARA LA EVALUACION DE SEÑALES ULTRASONORAS.

Aparato de ensayo por ultrasonidos para el ensayo no destructivo de un objeto de ensayo (18),

con en el cual

- un palpador de móvil con respecto al objeto de ensayo (18), especialmente un palpador angular (10),

- un emisor conectado al palpador, que genera impulsos de envío y las emite al palpador,

- un receptor conectado al palpador, que recibe señales eco,

- un ordenador para procesar las señales eco recibidas, y

- un monitor (12) con una pantalla (14) para representar las señales eco recibidas, que está conectado al ordenador,

- el palpador emite impulsos ultrasonoros y los introduce en el objeto de ensayo (18) bajo un ángulo (a) determinado,

- los impulsos ultrasonoros entran en el objeto de ensayo (18), se reflejan al menos una vez en la pared posterior (24) del objeto de ensayo (18) formando de esta manera al menos una primera rama (28) que se extiende desde la superficie de entrada (22) hasta la pared posterior (24) y una segunda rama (30) que se extiende desde la pared posterior (24) hasta la superficie de entrada (22),

- el ordenador calcula posiciones en las que una rama (28, 30, 32) correspondiente se convierte en una rama siguiente (28, 30, 32),

caracterizado porque

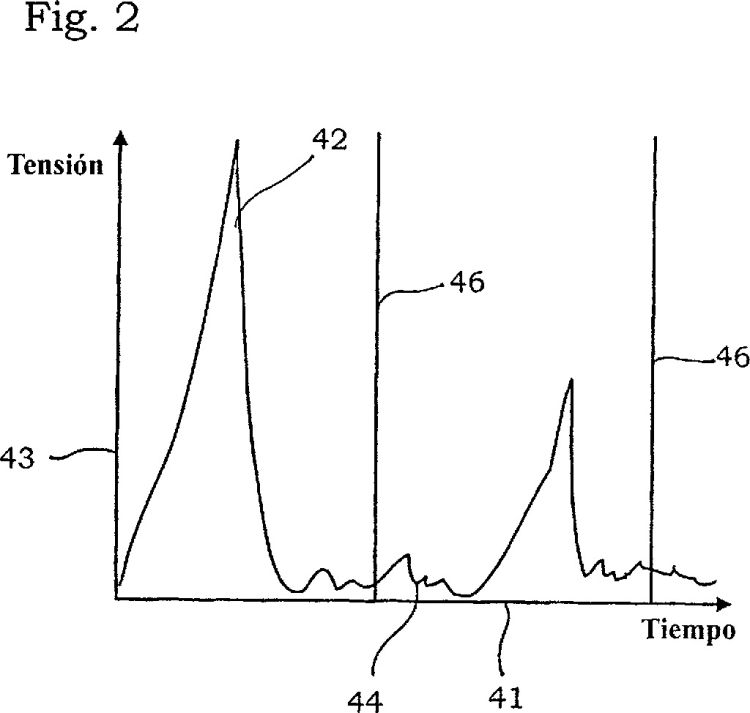

el ordenador representa las señales eco en la pantalla (14) en forma de una curva de medición (44) en un diagrama, en el que un eje de valores de tensión (43) está aplicado sobre un eje de tiempo (41), siendo representada la curva de medición (44), en función de la rama (28, 30, 32) de la que proceden las señales eco recibidas, con un tipo de línea y/o color característicos para la rama correspondiente (28, 30, 32)

Tipo: Resumen de patente/invención. Número de Solicitud: W03003279DE.

Solicitante: GE INSPECTION TECHNOLOGIES GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ROBERT-BOSCH-STRASSE 3,50354 HURTH.

Inventor/es: KLEINERT,WOLFGANG.

Fecha de Publicación: .

Fecha Concesión Europea: 12 de Agosto de 2009.

Clasificación Internacional de Patentes:

- G01N29/06C

- G01N29/06C4

- G01N29/11 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › mediante la medida de la atenuación de ondas acústicas.

- G01N29/38 G01N 29/00 […] › mediante el filtrado en el tiempo, p. ej. utilizando puertas temporales ("time gates").

Clasificación PCT:

- G01N29/06 G01N 29/00 […] › Visualización del interior, p. ej. microscopía acústica.

Clasificación antigua:

- G01N29/06 G01N 29/00 […] › Visualización del interior, p. ej. microscopía acústica.

Fragmento de la descripción:

Aparato de ensayo por ultrasonidos y procedimiento para la evaluación de señales ultrasonoras.

La presente invención se refiere a un aparato de ensayo por ultrasonidos para el ensayo no destructivo de un objeto de ensayo, con las características del preámbulo de la reivindicación 1.

Además, la invención se refiere a un procedimiento para la representación de señales eco, que se obtienen con la ayuda de un aparato de ensayo por ultrasonidos antes descrito para el ensayo no destructivo de un objeto de ensayo.

Para el ensayo no destructivo de una pieza de trabajo por ultrasonidos se conocen aparatos de ensayo adecuados. En general, se remite al libro DE de J. y H. Krautkrämer, "Werkstoffprüfung mit Ultraschall", sexta edición.

Por V. Deutsch, M. Platte, M. Vogt: "3.4 Fehlernachweis und Gerätejustierung", Ultraschallprüfung, 1997, páginas 80 a 133, XP002280036, Berlín, Heidelberg, Nueva York, se conoce un aparato de ensayo por ultrasonidos o un procedimiento para representar señales ultrasonoras. Allí se describe que la localización de un reflector en la pieza de trabajo a ensayar es posible con contemplaciones geométricas y se puede calcular sobre la base de los datos conocidos y medidos. Este procedimiento es muy complicado. Para un examen exitoso, el ensayador tiene que recorrer el objeto de ensayo con el palpador angular con una precisión constante. Durante ello, el ensayador tiene que fijarse constantemente en el objeto de ensayo y, por tanto, no obtiene ninguna respuesta sobre la posición del palpador angular en relación con la soldadura que se ha de inspeccionar. Esto, por una parte, conduce a mediciones poco precisas y, por otra parte, a dificultades para volver a localizar la posición relevante del palpador angular cuando se ha detectado un error.

El palpador angular emite impulsos sonoros de alta frecuencia (aprox. 1 - 10 MHz) que se dirigen a la pieza de trabajo que se ha de ensayar y que entonces son reflejados por una parte en la superficie de entrada, retornando al palpador angular, y que por otra parte penetran en la pieza de trabajo donde son reflejados al menos una vez en la pared posterior de la pieza de trabajo. En inhomogeneidades internas, como por ejemplo un error de material, se producen reflexiones sonoras que se vuelven a recibir por el palpador angular y se procesan en el aparato de ultrasonidos.

El procedimiento según la invención resulta adecuado para una multitud de procedimientos habituales; a continuación, la invención se describe a título de ejemplo con la ayuda del procedimiento de reflexión de impulsos. El palpador angular emite preferentemente periódicamente impulsos ultrasonoros y, a continuación, recibe señales eco de dichos impulsos ultrasonoros emitidos. En líneas generales, la señal eco de la superficie de entrada es una señal especialmente fuerte que supera las siguientes señales eco. Las siguientes señales eco proceden de la pieza de trabajo y, en especial, de la pared posterior de la pieza de trabajo. Por tanto, el procedimiento de ensayo resulta adecuado para piezas de trabajo cuya superficie de entrada se extiende sustancialmente de forma paralela respecto a la pared posterior, de modo que se producen varias idas y vueltas del impulso ultrasonoro dentro de la pieza de trabajo.

El palpador angular se dispone al lado de la zona que se ha de ensayar y la señal sonora se introduce, por así decirlo, lateralmente en la zona relevante. Este es el caso, por ejemplo, en el ensayo por ultrasonidos de soldaduras. La onda ultrasónica entra en el material, hasta que en una superficie límite se produce una reflexión parcial o total. Si la superficie reflejante está situada perpendicularmente respecto al sentido de propagación, la onda sonora es reflejada en su sentido original y, tras cierto tiempo de recorrido, vuelve a alcanzar un transductor piezoeléctrico dispuesto en el palpador angular, que la reconvierte en un impulso eléctrico. El ultrasonido que retorna vuelve a reflejarse en parte en la superficie límite transductor/superficie de la pieza de trabajo, y esta pequeña parte de sonido atraviesa la pieza de trabajo por segunda vez. De esta manera, en el procedimiento de reflexión de impulsos, por la reflexión múltiple en superficies límite (pared posterior de la pieza de trabajo a ensayar o error) se produce una llamada secuencia de ecos.

Por lo tanto, en un objeto de ensayo sin error, el sonido es reflejado respectivamente entre la superficie de entrada y la pared posterior del objeto de ensayo y avanza, bajo un ángulo determinado, cada vez más al interior del objeto de ensayo en el sentido contrario al palpador angular.

Al ensayar soldaduras, el palpador angular se mueve a lo largo de la soldadura, hasta que se produzca un eco máximo de error. Las señales eco recibidas se representan directamente en el monitor. Generalmente, la representación se realiza en forma de la denominada imagen A, en la que a través del eje de tiempo se representan los valores de tensión de las señales eco recibidas. Durante múltiples idas y vueltas entre la superficie de entrada y la pared posterior se obtiene una secuencia de señales eco equidistantes, cuya amplitud disminuye generalmente a medida que aumenta el tiempo. Las distintas idas y vueltas, es decir, el recorrido del sonido desde la superficie de entrada hasta la pared posterior y al revés, se denominan respectivamente rama. Por lo tanto, partiendo del palpador angular, en primer lugar, se origina una primera rama que se extiende desde la superficie de entrada, oblicuamente, hasta la pared posterior. En ésta, el sonido se refleja y se forma una segunda rama que se extiende desde la pared posterior hasta la superficie de entrada, etc.

Debido a los trayectos de sonido de extensión oblicua, la localización de un reflector (error) en la pieza de trabajo a ensayar es posible sólo con contemplaciones geométricas y se calcula sobre la base de los datos conocidos y medidos.

Para una inspección manual exitosa del objeto de ensayo es necesario que el ensayador recorra los objetos de ensayo con el palpador angular a una velocidad constante. Sólo de esta manera puede obtenerse un resultado con una precisión suficiente. Además, esto es necesario especialmente para una documentación posterior de la inspección. Precisamente en la inspección de grandes objetos de ensayo, especialmente en la inspección de soldaduras largas, puede ocurrir que el ensayador siga el trayecto a recorrer de forma poco precisa debido a una falta de concentración.

Por esta razón, en los procedimientos de medición según el estado de la técnica, el ensayador tiene que fijarse siempre en el objeto de ensayo y, por ejemplo, no recibe ninguna respuesta del monitor acerca de la posición del palpador angular en relación con la soldadura que se ha de inspeccionar. A causa de ello, el ensayador siempre tiene que alternar la vista entre el monitor y el objeto de ensayo. Por ejemplo, si reacciona demasiado tarde al detectar durante la medición un error en el monitor, es decir en la imagen A, la mano con el palpador angular ya se ha alejado del punto en cuestión. Entonces, al haber mirado sólo el motor, al ensayador le resultará relativamente difícil volver a localizar la posición relevante.

Esto lo pretende solucionar la presente invención. Tiene el propósito de facilitarle el trabajo al ensayador. La invención tiene el objetivo de desarrollar un procedimiento para la evaluación de señales ultrasonoras generadas con la ayuda de un palpador angular, en el que el ensayador reciba ya durante el ensayo información adicional, de tal forma que se le facilite el ensayo del objeto de ensayo. En particular, la invención pretende conseguir que el ensayador reciba durante la inspección información auxiliar que le facilite el guiado exacto necesario del palpador angular.

Según la invención, esto se consigue mediante un aparato de ensayo por ultrasonidos con las características de la reivindicación 1, así como mediante un procedimiento con los pasos de procedimiento de la reivindicación 8.

Esto significa que el ensayador puede reconocer a primera vista en el monitor, si una señal relevante detectada, por ejemplo un punto defectuoso, se encuentra en la zona de la primera, de la segunda o de otra rama. De ello resulta directamente la distancia a la que la señal relevante se encuentra con respecto al palpador angular. Esto le facilita al ensayador notablemente la inspección del objeto de ensayo, ya que mediante un vistazo al monitor recibe también una información perceptible rápidamente sobre la posición del palpador angular. Si durante el procedimiento...

Reivindicaciones:

1. Aparato de ensayo por ultrasonidos para el ensayo no destructivo de un objeto de ensayo (18), con

- - un palpador de móvil con respecto al objeto de ensayo (18), especialmente un palpador angular (10),

- - un emisor conectado al palpador, que genera impulsos de envío y las emite al palpador,

- - un receptor conectado al palpador, que recibe señales eco,

- - un ordenador para procesar las señales eco recibidas, y

- - un monitor (12) con una pantalla (14) para representar las señales eco recibidas, que está conectado al ordenador,

en el cual

- - el palpador emite impulsos ultrasonoros y los introduce en el objeto de ensayo (18) bajo un ángulo (a) determinado,

- - los impulsos ultrasonoros entran en el objeto de ensayo (18), se reflejan al menos una vez en la pared posterior (24) del objeto de ensayo (18) formando de esta manera al menos una primera rama (28) que se extiende desde la superficie de entrada (22) hasta la pared posterior (24) y una segunda rama (30) que se extiende desde la pared posterior (24) hasta la superficie de entrada (22),

- - el ordenador calcula posiciones en las que una rama (28, 30, 32) correspondiente se convierte en una rama siguiente (28, 30, 32),

caracterizado porque

el ordenador representa las señales eco en la pantalla (14) en forma de una curva de medición (44) en un diagrama, en el que un eje de valores de tensión (43) está aplicado sobre un eje de tiempo (41), siendo representada la curva de medición (44), en función de la rama (28, 30, 32) de la que proceden las señales eco recibidas, con un tipo de línea y/o color característicos para la rama correspondiente (28, 30, 32).

2. Aparato de ensayo por ultrasonidos según la reivindicación 1, caracterizado porque a aquellos puntos de la curva de medición (44) que corresponden respectivamente a la transición de una rama (28, 30) a la siguiente rama (28, 30) está asignado respectivamente un signo alfanumérico.

3. Aparato de ensayo por ultrasonidos según la reivindicación 1, caracterizado porque en aquellos puntos de la curva de medición (44) que corresponden respectivamente a la transición de una rama (28, 30) a la siguiente rama (28, 30), la curva de medición (44) es cruzada por una línea (46).

4. Aparato de ensayo por ultrasonidos según la reivindicación 1, caracterizado porque aquellas zonas de la curva de medición (44) que proceden respectivamente de una rama determinada (28, 30) se representan sobre un fondo característica para la rama correspondiente (28, 30).

5. Aparato de ensayo por ultrasonidos según la reivindicación 1, caracterizado porque aquellas zonas de la curva de medición (44) que proceden respectivamente de una rama determinada (28, 30) se representan sobre un fondo de color característico para la rama correspondiente (28, 30).

6. Aparato de ensayo por ultrasonidos según una de las reivindicaciones 1 a 5, caracterizado por un medio (38) que está unido fijamente con el palpador y que sirve para determinar la respectiva posición del palpador sobre la superficie del objeto de ensayo (18).

7. Aparato de ensayo por ultrasonidos según una de las reivindicaciones 1 a 6, caracterizado porque al tener en cuenta valores límite relativos a la amplitud y/o valores límite relativos al espacio, en la pantalla (14) se representa sólo aquella zona del objeto de ensayo (18) a inspeccionar, que es de interés durante la inspección.

8. Procedimiento para representar señales eco que se obtienen con la ayuda de un aparato de ensayo por ultrasonidos para la inspección no destructiva de un objeto de ensayo (18), presentando el aparato de ensayo por ultrasonidos:

- - un palpador, especialmente un palpador angular (10),

- - un emisor conectado al palpador, que genera impulsos de envío y las emite al palpador,

- - un receptor conectado al palpador, que recibe señales eco,

- - un ordenador para procesar las señales eco recibidas, y

- - un monitor (12) con una pantalla (14) para representar las señales eco recibidas, que está conectado al ordenador,

con los pasos de procedimiento:

- a. Mover el palpador a lo largo del objeto de ensayo (18), y durante ello

- b. introducir los impulsos ultrasonoros bajo un ángulo (a) determinado en el objeto de ensayo (18), de tal forma que los impulsos ultrasonoros entran en el objeto de ensayo (18), siendo reflejados al menos una vez en una pared posterior (24) del objeto de ensayo (18), y por ello se forman al menos una primera rama (28) que se extiende desde la superficie de entrada (22) hasta la pared posterior (24) y una segunda rama (30) que se extiende desde la pared posterior (24) hasta la superficie de entrada (22),

- c. calcular, mediante el ordenador, las posiciones en las que una rama (28, 30, 32) correspondiente se convierte en una rama siguiente (28, 30, 32),

- d. representar las señales eco recibidas en la pantalla (14) en forma de una curva de medición (44) en un diagrama, en el que un eje de valores de tensión (43) está aplicado sobre un eje de tiempo (41),

9. Procedimiento según la reivindicación 8, caracterizado porque a aquellos puntos de la curva de medición (44) que corresponden respectivamente a la transición de una rama (28, 30) a la siguiente rama (28, 30) se asigna respectivamente un signo alfanumérico.

10. Procedimiento según la reivindicación 8, caracterizado porque en aquellos puntos de la curva de medición (44) que corresponden respectivamente a la transición de una rama (28, 30) a la siguiente rama (28, 30), se representa una línea (46) que cruza la curva de medición (44).

11. Procedimiento según la reivindicación 8, caracterizado porque aquellas zonas de la curva de medición (44) que proceden respectivamente de una rama determinada (28, 30) se representan sobre un fondo característico para la rama correspondiente (28, 30).

12. Procedimiento según la reivindicación 8, caracterizado porque aquellas zonas de la curva de medición (44) que proceden respectivamente de una rama determinada (28, 30) se representan sobre un fondo de color característico para la rama correspondiente (28, 30).

13. Procedimiento según una de las reivindicaciones 8 a 12, caracterizado por un medio (38) que está unido fijamente con el palpador y que sirve para determinar la respectiva posición del palpador sobre la superficie del objeto de ensayo (18).

14. Procedimiento según una de las reivindicaciones 8 a 13, caracterizado porque al tener en cuenta valores límite relativos a la amplitud y/o valores límite relativos al espacio, en la pantalla (14) está representada sólo aquella zona del objeto de ensayo (18) a inspeccionar, que es de interés durante la inspección.

Patentes similares o relacionadas:

UN SISTEMA DE DETECCIÓN POR ULTRASONIDO EN LÍNEA DE LA CALIDAD DE LA FRUTA., del 4 de Junio de 2020, de UNIVERSIDAD DE CONCEPCION: Sistema de detección por ultrasonido en línea de la calidad de la fruta que comprende: un arco de soporte ubicado sobre la línea de proceso de forma perpendicular, […]

Procedimiento de detección por ultrasonidos de defectos en un material, del 1 de Abril de 2020, de ELECTRICITE DE FRANCE: Procedimiento de detección por ultrasonidos de defectos en un material, que comprende las etapas siguientes, para una pluralidad de pares de posición de emisión y de […]

Transformar muestras de datos de un A-SCAN en un espacio tridimensional para facilitar la visualización de fallas, del 18 de Diciembre de 2019, de GENERAL ELECTRIC COMPANY: Un método implementado por ordenador, que comprende: utilizar una unidad informática para realizar acciones que comprenden: obtener una pluralidad de […]

Sistema de ensayo por ultrasonidos que utiliza un detector de fibra óptica, método de ensayo por ultrasonidos y objeto estructural de aeronave, del 6 de Noviembre de 2019, de Subaru Corporation: Un sistema de ensayo por ultrasonidos que comprende: un cuerpo de propagación de ultrasonidos configurado para modificar al menos una dirección […]

Procedimiento para detectar tensiones termomecánicas variables en el tiempo y/o gradientes de tensión a través del espesor de las paredes de cuerpos metálicos, del 28 de Agosto de 2019, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para detectar tensiones termomecánicas y/o gradientes de tensión, variables en el tiempo, a través del espesor de las paredes de cuerpos metálicos , en particular […]

Procedimiento para detectar tensiones termomecánicas variables en el tiempo y/o gradientes de tensión a través del espesor de las paredes de cuerpos metálicos, del 28 de Agosto de 2019, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para detectar tensiones termomecánicas y/o gradientes de tensión, variables en el tiempo, a través del espesor de las paredes de cuerpos metálicos , en particular […]

Procedimiento de detección y de caracterización por ultrasonidos de defectos en un material heterogéneo, del 14 de Febrero de 2019, de ELECTRICITE DE FRANCE: Procedimiento de detección y de caracterización por ultrasonidos de defectos en un material heterogéneo , que comprende las siguientes etapas: […]

Herramienta de alineación para su uso en un sistema de inspección de una turbina eólica, del 11 de Febrero de 2019, de GENERAL ELECTRIC COMPANY: Una herramienta de alineación para su uso en la inspección de una corona dentada de un tren de engranajes , incluyendo la corona dentada una superficie […]

Herramienta de alineación para su uso en un sistema de inspección de una turbina eólica, del 11 de Febrero de 2019, de GENERAL ELECTRIC COMPANY: Una herramienta de alineación para su uso en la inspección de una corona dentada de un tren de engranajes , incluyendo la corona dentada una superficie […]

Elemento de conducto equipado con un sistema de vigilancia, del 21 de Marzo de 2018, de Vallourec Tubes France: Elemento (1, 1A, 1B) destinado a ser montado en una extremidad de un conducto adaptado para la circulación de fluido para prolongar el citado conducto, comprendiendo […]