Chapa de presión o prensado o cinta sin fin con una estructura tipo sandwich, procedimiento para fabricar dicha chapa o cinta sin fin y metodo para fabricar materiales estampados en relieve usando dicha chapa de presión o cinta continua.

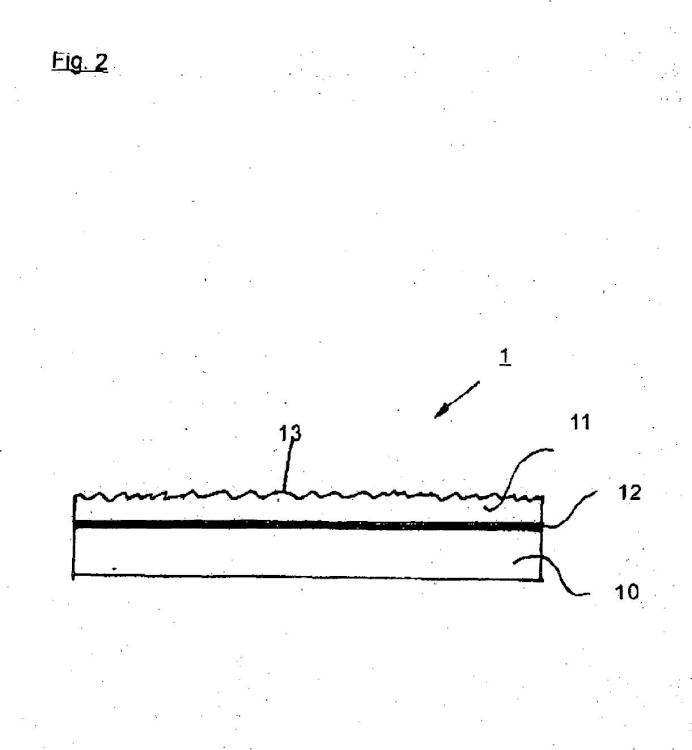

Chapa de presión (1) o cinta sin fin que consiste en un cuerpo soporte (10) y un cuerpo de impresión o estampado en relieve (11) para el estampado en relieve,

en particular de materiales de madera o de plástico, por medio de la estructura de la superficie del cuerpo de estampado (11), donde el cuerpo soporte(10) está unido al cuerpo de estampado (11) por medio de una sustancia adhesiva(12), que se caracteriza por que el adhesivo (12) en los cuerpos soporte (10) y en los cuerpos de estampado (11) fabricados a base de acero, consta de una lámina magnética resistente a altas temperaturas, o bien el adhesivo consta de un adhesivo resistente a altas temperaturas e impurificado por un polvo metálico, que se puede emplear hasta temperaturas de 250ºC y se atempera por encima de temperaturas de 250ºC para su separación.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11005298.

Solicitante: HUECK RHEINISCHE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Helmholtz-Strasse 9 41747 Viersen ALEMANIA.

Inventor/es: ESPE, ROLF, ESPE, OLIVER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B30B15/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B30 PRENSAS. › B30B PRENSAS EN GENERAL; PRENSAS NO PREVISTAS EN OTRO LUGAR (producción de las ultrapresiones o de ultrapresiones con temperaturas elevadas para obtener modificaciones en una sustancia, p. ej. para fabricar diamantes artificiales, B01J 3/00). › B30B 15/00 Partes constitutivas de prensas o accesorios de prensas; Medidas auxiliares tomadas en relación con el prensado (dispositivos de seguridad F16P). › Platinas o pisones de prensa.

- B30B9/28 B30B […] › B30B 9/00 Prensas especialmente adaptadas a usos especiales. › para la fabricación de objetos conformados (a partir de un material en polvo, en grano o en pasta, p. ej. prensas de briquetas B30B 11/00).

- B44B5/02 B […] › B44 ARTES DECORATIVAS. › B44B MAQUINAS, APARATOS O UTILES PARA TRABAJOS DE ARTE, p. ej. PARA ESCULPIR, ENTALLAR, CINCELAR, PIROGRABAR O MARQUETEAR (decoración del cuero C14B). › B44B 5/00 Máquinas o aparatos para estampar motivos decorativos o marcas, p. ej. para acuñación de moneda (ondulación de chapas o de tubos metálicos, estampado combinado con operaciones de trabajo de chapas B21D; gofrado de materias plásticas o de sustancias en estado plástico en general B29C 59/02; estampado del papel o del cartón en general B31F 1/07; repujado de una forma de impresión B41C 1/08; máquinas de impresión para realizar operaciones de impresión combinadas con estampado en relieve B41F 19/02; máquinas de escribir o mecanismos de impresión adaptados para estampación B41J 3/38; aparatos o dispositivos para el sellado en hueco B41K 1/30, B41K 3/16; aparatos para estampación con medios para deformar el material a sellar B41K 3/36; estampado del cuero C14B 1/56). › Matrices; Accesorios.

PDF original: ES-2550955_T3.pdf

Fragmento de la descripción:

Chapa de presión o prensado o cinta sin fin con una estructura tipo sandwich, procedimiento para fabricar dicha chapa o cinta sin fin y método para fabricar materiales estampados en relieve usando dicha chapa de presión o cinta continua

La invención hace referencia a una chapa de presión o cinta sin fin que consta de un cuerpo soporte y de un cuerpo de impresión o estampado en relieve para la impresión de materiales, en particular de madera o de plástico, por medio de una estructuración de la superficie del cuerpo de estampado, donde el cuerpo soporte se une al cuerpo de estampado en relieve por medio de una sustancia adhesiva, y también hace referencia a un procedimiento para fabricar dicha chapa de presión o cinta sin fin y a un procedimiento para fabricar materiales estampados en relieve usando dicha placa.

Las chapas a presión o cintas sin fin son necesarias para prensar las placas de material de madera con papeles decorativos y/o papeles sobrepuestos. Para ello se prepara un revestimiento totalmente plano de placas de material de madera con películas de resina de aminoplastos, conocidas también como resinas duroplásticas. La manipulación se realiza por ejemplo en prensas de nivel único o prensas de múltiples planos. Las chapas de presión o prensado o las cintas sin fin fabricadas se colocan en las prensas para transmitir a los materiales de madera que se van a fabricar una estructura superficial determinada. Preferiblemente se prefiere una estampación o un relieve congruente. Eso significa que se va a emplear un papel decorativo con una chapa de presión o una cinta sin fin congruentes, de tal manera que la estructura del papel decorativo se pueda imprimir por prensado en la superficie a modo de relieve. Las estructuras empleadas para ello pueden ser de origen natural, por ejemplo, la simulación de una estructura de poros de madera o la superficie de una roca; existe asimismo la posibilidad de fabricar cualquier estructura deseada por el cliente.

Los papeles decorativos o los papeles sobrepuestos empleados son preferiblemente de resinas duroplásticas, que pasan a una forma líquida debido a la presión y la temperatura en las instalaciones de prensado y presentan además un grado elevado de reticulación además de un aumento de la viscosidad de la resina en el estado final. Todo ello permite una unión sólida con el material de madera. Entre las resinas duroplásticas empleadas se encuentran las resinas de melamina, fenol o melamina/urea, que se fabrican de un modo adecuado. Durante el proceso de prensado la melamina es líquida por la presión y la temperatura y se produce una policondensación. El tiempo de prensado y la temperatura determinan el grado de reticulación de la melamina y su calidad superficial. Transcurrido el tiempo de prensado la resina de melamina posee el grado de reticulación deseado y pasa a una fase sólida, en la que mediante la estampación en relieve estructurada al mismo tiempo que se produce en la superficie de la resina de melamina se obtiene una configuración o diseño superficial copiado del natural que viene dado por la superficie de la herramienta de impresión o estampación en relieve.

Según la tecnología actual, las herramientas de prensado o impresión en relieve se han fabricado en forma de chapas de presión o cintas sin fin a base de chapas de acero, que obtendrán la estructura superficial requerida mediante la manipulación pertinente. Para ello se conocen distintos métodos. Por ejemplo, aplicando un procedimiento de impresión de serigrafía se crea un resistente a la corrosión que protege la placa de presión de la corrosión. Las chapas aquí empleadas presentan un formato muy grande, de manera que se consigue una manipulación muy exacta y en particular un tratamiento ulterior congruente, en tanto que se disponga de varias etapas de trabajo u operaciones. Varias etapas de trabajo se producen siempre que deban atacarse estructuras especialmente profundas y por tanto se requieran varios procesos de ataque con un resistente a la corrosión aplicado previamente. En el proceso de corrosión todas las zonas en las cuales posteriormente se debe configurar la estructura superficial deseada se recubren de una máscara o malla, de tal manera que únicamente tiene lugar corrosión o ataque superficial en las zonas que puedan ser atacadas directamente por el líquido corrosivo. Las zonas atacadas por fuera forman los mínimos de perfil de la estructura deseada, de manera que al finalizar el proceso de ataque o corrosión la superficie queda limpia y la malla o máscara se retira.

Alternativamente existe la posibilidad de aplicar una fotocapa, que es sometida a continuación a una iluminación, para someter la placa de presión o las cintas sin fin a un proceso de ataque o corrosión después del revelado de la fotocapa y una vez quede una parte de la fotocapa como resistente a la corrosión. La reproducibilidad de las máscaras fabricadas de esta forma es muy difícil y problemática, porque las capas de resistente a la corrosión que se van a aplicar deben estar dispuestas siempre exactamente en la misma posición, especialmente cuando se tienen que atacar estructuras gruesas.

Además desde el punto de vista técnico se sabe que en lugar de un procedimiento de serigrafía para fabricar una máscara es mejor la aplicación de una cera o bien el empleo de una laca UV, que es presionada por medio de un método de presión digital directamente sobre la chapa de presión y las cintas sin fin correspondientes. Una vez realizado el ataque, que se puede repetir varias veces si es necesario, se pueden lograr estructuras especialmente profundas, que son congruentes en gran medida mediante el empleo del procedimiento de presión digitalizado.

Como otra alternativa se conoce también el uso de un procedimiento de láser que actúa directamente sobre la superficie, de manera que se fabrican las estructuras de grosor directamente con ayuda de un láser. Incluso con

este método el control exacto del láser se realiza con ayuda de una técnica de presión digital de manera que tras el posicionamiento final de la chapa de presión o de las cintas sin fin estás presentan una concordancia del 100% con los papeles decorativos. Solo mediante el método desarrollado al final para la estructuración de la superficie se consigue la medida o dimensión requerida, para una coincidencia máxima de las estructuras de la chapa de presión requeridas con los papeles decorativos.

Tras el posicionamiento final de las chapas de presión o de las cintas sin fin se pueden realizar las posteriores etapas del proceso con el objetivo de lograr efectos especiales, por ejemplo, influir en el grado de brillo. El grado de brillo puede oscilar desde mate hasta brillante, de manera que una vez transcurrido el proceso de presión las placas de material de madera presenten una estructura superficial deseada con un efecto de brillo que se aproxime al de la madera natural. Preferiblemente, se fabrican conforme a este método unas estructuras de poros de madera pero también se pueden realizar configuraciones o diseños superficiales llenos de fantasía o bien que imiten el cuero o la piel. Con este método se puede fabricar cualquier estructura que alguien se pueda imaginar.

Según el objetivo de aplicación de las placas de madera fabricadas, por ejemplo en el sector de paredes o murales, pero también en el sector de pavimentos, los papeles sobrepuestos (overlay) pueden estar dotados de partículas resistentes a la abrasión, por ejemplo corindón, de manera que para el usuario final se consiga una elevada resistencia a la abrasión. Sin embargo esta resistencia a la abrasión conduce a efectos negativos sobre la chapa de presión o las cintas sin fin que se van a emplear. Después de cada proceso de prensado y de abertura de las prensas se realiza un movimiento relativo entre el material de madera manipulado con las superficies presionadas y la chapa de presión o cinta sin fin, de manera que se ajusta un desgaste de la estructura superficial. En dicho caso es necesario retocar totalmente la chapa de presión o bien sustituirla por una nueva. En el revestimiento, por ejemplo de placas HDF (high-density-fiberboard) las chapas de presión deben ser retocadas de nuevo justo después de un periodo de uso relativamente corto. El motivo de ello es el elevado porcentaje de corindón que se emplea en las láminas de resina de melamina para la resistencia a la abrasión, de manera que las superficies cromadas puedan ser frotadas de un modo relativamente rápido. La fabricación de una chapa de presión es muy costosa y al final de un periodo de funcionamiento se ha previsto su desguace. Esto se debe entre otras cosas a que las piezas de metal en bruto de las chapas de presión o de las cintas sin fin deben estar provistas inicialmente... [Seguir leyendo]

Reivindicaciones:

1. Chapa de presión (1) o cinta sin fin que consiste en un cuerpo soporte (10) y un cuerpo de impresión o estampado 5 en relieve (11) para el estampado en relieve, en particular de materiales de madera o de plástico, por medio de la

estructura de la superficie del cuerpo de estampado (11), donde el cuerpo soporte(10) está unido al cuerpo de estampado (11) por medio de una sustancia adhesiva(12), que se caracteriza por que el adhesivo (12) en los cuerpos soporte (10) y en los cuerpos de estampado (11) fabricados a base de acero, consta de una lámina magnética resistente a altas temperaturas, o bien el adhesivo consta de un adhesivo resistente a altas temperaturas

10 e impurificado por un polvo metálico, que se puede emplear hasta temperaturas de 250°C y se atempera por encima de temperaturas de 250°C para su separación.

2. Chapa de presión (1) o cinta sin fin conforme a la reivindicación 1, que se caracteriza porque el cuerpo soporte (10) y el cuerpo de Impresión o estampado en relieve (11) forman una estructura tipo sándwich, que está interconectada

15 reversiblemente.

3. Chapa de presión (1) o cinta sin fin conforme a la reivindicación 1 ó 2, que se caracteriza por que la lámina magnética es de un elastómero de slllcona, con adición de materiales magnéticos resistentes a altas temperaturas como el samarlo/cobalto, aluminio/níquel/cobalto, neodimio/hierro/boro, ferritas de bario o estroncio o ferritas blandas

2 0 como los compuestos de manganeso/zlnc.

4. Chapa de presión (1) o cinta sin fin conforme a una de las reivindicaciones 1, 2 ó 3, que se caracteriza por que se emplea un adhesivo resistente a altas temperaturas e Impurificado con polvo metálico, por ejemplo un adhesivo de acrilato como el adhesivo PMMA poll(metacrilmetacrilato), el PMI poli(metacrll¡m¡da), MBS poll(metacril-metacrilato)-

2 5 estireno-butadieno, resinas de polléster-ftalato de dlalllo DAP insaturadas UP, poliimldas aromáticas, resinas de silicona, resinas epoxi, adhesivo de caucho acrillco ACM o caucho fluorado FKM.

5. Chapa de presión (1) o cinta sin fin conforme a una de las reivindicaciones 1 hasta 4, que se caracteriza porque se emplea cobre, latón, aluminio o hierro como polvo metálico.

6. Chapa de presión (1) o cinta sin fin conforme a una de las reivindicaciones 1 hasta 5, que se caracteriza porque la capacidad adherente del adhesivo (12) puede ser anulada por un disolvente.

7. Chapa de presión (1) o cinta sin fin conforme a una de las reivindicaciones 1 hasta 6, que se caracteriza porque el

35 cuerpo de impresión o estampado en relieve (11) se ha configurado como una piel o envuelta de Ballard, por

ejemplo como una capa de cobre que se puede sacar o desprender.

8. Chapa de presión (1) o cinta sin fin conforme a una de las reivindicaciones 1 hasta 7, que se caracteriza por que la piel de Ballard consta de láminas metálicas o de chapas delgadas, que se despliegan sobre un cilindro de acero

4 0 para estructurar la superficie, donde el diámetro del cilindro de acero se adapta a la anchura máxima de la chapa de presión (1).

9. Chapa de presión (1) o cinta sin fin conforme a una de las reivindicaciones 1 hasta 8 que se caracteriza por que la piel o envuelta de Ballard de aprox. 100 pm se aplica por electrogalvanización sobre la capa de base de cobre, de

4 5 manera que entre ambas capas se dispone una capa de separación.

10. Chapa de presión (1) o cinta sin fin conforme a una de las reivindicaciones 1 hasta 9, que se caracteriza porque el cuerpo soporte (10) es de un metal, preferiblemente de acero fino, por ejemplo AISI N° 630, AISI 410 o AISI 304 o de latón y/o el cuerpo de impresión o estampado en relieve (11) es de cobre, latón o acero fino, de forma que el grosor

50 se elige dependiendo del grosor de la estructura, y es preferiblemente de 0,3 a 3,0 mm, en particular de 0,3 a 1,5 mm.

11. Chapa de presión (1) o cinta sin fin conforme a una de las reivindicaciones 1 hasta 10, que se caracteriza porque la estructura superficial del cuerpo de impresión o estampado en relieve (11) se realiza antes de la unión al cuerpo

55 soporte (10) y/o la estructura superficial del cuerpo de impresión o estampado en relieve (11) se prepara mediante un método de corrosión o lásergrabado.

12. Método para fabricar una chapa de presión (1) o una cinta sin fin para el estampado en relieve o la impresión de materiales, en particular de materiales de madera o de plástico, que comprende un cuerpo soporte(10)y un cuerpo

60 de estampado en relieve(11), de tal forma que

El cuerpo de impresión o estampado en relieve (11) consigue una estructura superficial mediante un método de corrosión o ataque químico, un método de laminación, un método de prensado o un método de lásergrabado,

El cuerpo soporte (10) y el cuerpo de impresión o estampado en relieve (11) están unidos con un medio

65 adherente(12), de manera que el medio adherente (12) consta de una lámina magnética resistente a altas temperaturas en un cuerpo soporte (10) o de impresión o estampado en relieve (11) fabricado con acero, o bien el

medio adherente consta de un adhesivo resistente a altas temperaturas recubierto de polvo metálico, que se emplea a temperaturas de hasta 250°C y es atemperado para su eliminación a temperaturas superiores a 250°C.

13. Método conforme a la reivindicación 12, que se caracteriza por una unión reversible del cuerpo soporte (10) y del 5 cuerpo de impresión o estampado en relieve (11).

14. Método conforme a la reivindicación 12 o 13, que se caracteriza por un cuerpo de impresión o estampado en relieve (11) que ha sido galvanizado o extendido sobre un cilindro metálico y tras su retirada del cilindro metálico se une al cuerpo soporte (10).

15. Método para fabricar materiales estampados en relieve, en particular materiales de madera o de plástico, por medio de una chapa de presión o una cinta sin fin, que constan de un cuerpo soporte (10) y un cuerpo de impresión o estampado en relieve (11) con una estructura superficial, que están unidos por un medio adherente (12), donde el medio adhesivo (12) consta de una lámina magnética resistente a altas temperaturas en un cuerpo soporte (10) y en

15 un cuerpo de impresión o estampado en relieve (11) fabricado a base de acero, o bien el medio adherente consta de un adhesivo resistente a altas temperaturas recubierto de polvo metálico, que se emplea a temperaturas de hasta 250°C y es atemperado para su eliminación a temperaturas superiores a 250°C.

Patentes similares o relacionadas:

Herramienta de prensar diseñada como chapa de presión, del 1 de Abril de 2020, de HUECK RHEINISCHE GMBH: Herramienta de prensar para el revestimiento de placas de material de madera en prensas hidráulicas calentadas que está realizada como una chapa […]

Dispositivo de impresión por estampación en caliente, del 11 de Diciembre de 2019, de BOBST MEX SA: Máquina de procesamiento de una sucesión de elementos en forma de hojas, que comprende al menos un dispositivo de impresión de la […]

Prensa rotatoria con sellos, con al menos dos puntas de sello a alturas escalonadas, para realizar múltiples procesos de prensado durante una rotación, del 17 de Julio de 2019, de KORSCH AG: Una prensa rotatoria para realizar al menos dos operaciones de prensado durante una rotación de la prensa rotatoria, incluyendo dicha prensa rotatoria un rotor , una […]

Molde para prensar material en polvo, del 17 de Abril de 2019, de S.c.r. Stampi Ceramici Roteglia S.r.l: Un molde (1; 1' ) para prensar material en polvo que comprende una matriz , o medio molde inferior, en el que se obtiene una pluralidad de cavidades que están destinadas […]

Prensa en caliente para tableros de material derivado de la madera, del 20 de Marzo de 2019, de FLOORING TECHNOLOGIES LTD.: Dispositivo de producción de tableros de material derivado de la madera con (i) un dispositivo de aplicación para aplicar una resina […]

Chapa de desgaste metálica o placa de compresión metálica con superficie perfilada para prensas compactadoras, procedimiento para su fabricación y prensa compactadora, del 7 de Diciembre de 2018, de BERKENHOFF GMBH: Chapa de desgaste o una placa de compresión para prensas compactadoras con superficie perfilada, incluyendo la plancha de desgaste o la placa de compresión […]

Placa de prensado para la formación de masa con separadores, del 19 de Noviembre de 2018, de LAWRENCE EQUIPMENT, INC: Un sistema de prensado de masa que comprende: una superficie de soporte configurada para soportar una primera superficie de cada uno de una pluralidad […]

PRENSA PARA COMPACTACIÓN Y CONFORMACIÓN DE PIEZAS O PRODUCTOS ANGULARES, del 5 de Julio de 2018, de BIENZOBAS SAFFIE, Fernando: En la presente invención se describe una prensa para compactación y conformación de piezas o productos angulares, la cual está comprendida por una estructura […]