Empuñadura con revestimiento natural y procedimiento.

La presente invención consiste en una empuñadura con revestimiento natural y procedimiento.

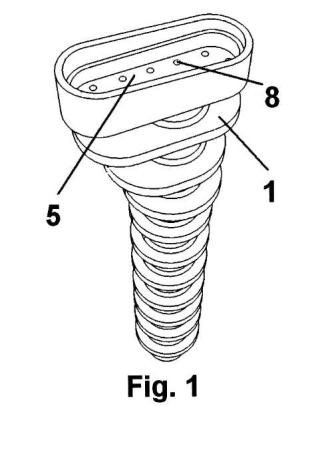

Empuñadura (4), constituida, por un soporte funcional (1) y un revestimiento natural (2) solidarios, mediante un plástico de relleno (3), inyectado a través de unos orificios (8), que dispone el tabique (5), de la pieza funcional (1), inyectado a alta presión, cogiendo el revestimiento natural (2) la forma que se determina en la cavidad (7), del molde de inyección (10) en el que se encuentra introducido. Todo ello haciendo uso de un procedimiento de fabricación, que en varias fases realiza el conjunto del inserto bimateria (9) y con la consiguiente inyección del plástico de relleno (3) a alta presión, da lugar a la empuñadura (4).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201200131.

Solicitante: IGESTEK INCREASE & WIN, S.L.

Nacionalidad solicitante: España.

Inventor/es: FERNÁNDEZ FERNÁNDEZ,Ricardo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B29C45/57 B29C 45/00 […] › ejerciendo una presión ulterior sobre el material para moldear.

- B29C63/06 B29C […] › B29C 63/00 Revestimiento o recubrimiento, es decir, aplicando capas preformadas o recubrimientos de plásticos; Aparatos a este efecto (B29C 73/00 tiene prioridad; por soplado B29C 49/00; por termoformación B29C 51/00). › alrededor de objetos tubulares.

Fragmento de la descripción:

EMPUÑADURA CON REVESTIMIENTO NATURAL Y PROCEDIMIENTO

Campo de la técnica La presente invención concierne a un conjunto de empuñadura donde el revestimiento exterior natural de piel o textil, forma un cuerpo solidario con la estructura interna de la empuñadura. La presente invención también concierne a un procedimiento para la fabricación de dicha empuñadura con revestimiento

natural mediante un moldeo por inyección a alta presión de un plástico.Antecedentes de la invención Son conocidos en el estado de la técnica los conjuntos de empuñadura compuestos por un cuerpo en material termoplástico tapizado en su exterior por un folio de piel (cuero) o de textil. Estos conjuntos se componen de al menos 3 partes: a) Un soporte interior que cumple la función mecánica de anclaje al

componente que se quiere mover (abrir, levantar, encajar en una hendidura etc.) , o asir. b) Un relleno más o menos flexible según la función final deseada para la empuñadura o mando (tacto confortable implica relleno blando de termoplástico flexible o un termoestable blando como una espuma, un tacto rígido implica un relleno de termoplástico duro y una función de aumento de peso implica un relleno metálico rígido) . c) Un revestimiento estético final que cumple la función de decoración, de calidez, de confortabilidad o de aspecto de alta calidad.En el estado actual de la técnica, se realiza un soporte interior, como una pieza única en un molde, mediante moldeo por inyección de un termoplástico, que viene a ser una primera fase del proceso.

El soporte interior obtenido, se coloca en una segunda operación en otro molde y se sobreinyecta en otro termoplástico mediante en un nuevo, moldeo por inyección, obteniéndose una segunda pieza intermedia, que viene a ser una segunda fase del proceso.

Esta segunda pieza intermedia se tapiza manualmente con el revestimiento estético exterior ya sea textil o cuero. Este tercer proceso se realiza de forma totalmente artesanal, manualmente, mediante adhesivado del textil o piel, es la tercera fase del proceso.

Este proceso en tres etapas no solo tiene la desventaja de su multiplicidad de operaciones y de utillajes sino que no obtiene una calidad constante en las piezas obtenidas puesto que el tapizado manual implica que no se obtengan dos piezas iguales, ni dimensionalmente, ni estéticamente. A lo largo de este proceso de tapizado es necesario estirar la piel manualmente, doblar los sobrantes, cortar los excesos y aplicar adhesivo mediante pincel lo que implica una variedad de aparición de defectos muy amplia: -pieles estiradas en exceso y por \o tanto sin grano o con dibujo deformado, -radios no definidos dependiendo de los excesos de piel derivados de los estiramientos, -arrugas en diferentes partes de los bordes y radios, -práctica imposibilidad de obtener zonas planas con planitud constante, -defectos de concentricidad, -zonas con exceso de adhesivo, -zonas con falta de adhesivo, -manchas de adhesivo en el exterior de la pieza, -desolidarización del revestimiento respecto del resto conjunto (despegado de la piel o textil del relleno termoplástico) , -etc..

El objeto de la invención que se propone consigue evitar estos fallos mejorando la calidad del producto final así como su procedimiento de fabricación, para la obtención del producto final aumentando la productividad y disminuyendo el coste final de la pieza.

Existen de todos modos multitud de dispositivos, e invenciones que han venido tratando de realizar, diversos recubrimientos y revestimientos de piezas y objetos, destinados tanto a la decoración, o adorno, pero que no soportan los esfuerzos de contacto, que debe de soportar una empuñadura, y vienen resultando inútiles dichos revestimientos, industrializados, a estos efectos, manteniéndose la última fase de forma totalmente artesanal, manual, mediante adhesivado del textil o piel, para tratar de obtener unos resultados similares a los que son objeto de la presente invención, pero con las ventajas ya señaladas que representa la misma.

Exposición de la invención La presente invención se refiere a una empuñadura con revestimiento totalmente solidario del relleno y soporte funcional, realizado en varios pasos automatizados y por lo tanto estables dimensional, funcional y estéticamente.

La empuñadura se compone de un soporte funcional, de un relleno y de un revestimiento estético.

El soporte funcional tiene una geometría especifica objeto de la invención, que permite su colocación en un molde de tal manera que dicha geometría facilite la inyección de un segundo plástico por su interior, y que evita el que se puedan formar zonas de vacío, burbujas o globos interiores.

El revestimiento exterior se troquela y se une de tal manera que su desarrollo permita la obtención de la geometría final de la pieza. Este revestimiento, se coloca enfundado sobre el soporte funcional, anteriormente citado, y se sujeta a él formando una única pieza, que denominaremos inserto bimateria, de tal manera que el revestimiento no sea desplazado de su posición definida durante la inyección del termoplástico.

Este inserto bimateria se coloca en un molde, se sujeta correctamente y se realiza la inyección del relleno plástico que vendrá a ocupar el espacio entre revestimiento y soporte, formando la pieza final, es decir la empuñadura. La inyección de este relleno se realizará mediante el aporte del plástico a través del soporte.

De esta manera quedan solidarios sin necesidad de adhesivo los tres componentes del conjunto: soporte unido al relleno que a su vez va unido al revestimiento exterior, dichas uniones son altamente resistentes puesto que se deben a la acción térmica de la inyección creando prácticamente una soldadura en vez de un adhesivado.

Breve descripción de los dibujos A continuación mediante los dibujos se explican las geometrías que son la base de la invención complementando la memoria descriptiva ilustrando el ejemplo preferente pero en ningún caso limitante de la invención, así como los pasos del proceso de fabricación.

Las anteriores y otras características y ventajas se comprenderán más plenamente a partir de la siguiente descripción detallada de un ejemplo de realización con referencia a los dibujos adjuntos, en los que:

La Fig. 1 muestra una vista del soporte funcional cuya geometría es objeto de la invención, por uno de sus extremos mostrando como dispone de una serie de agujeros a través de los cuales se realiza la inyección del plástico, que rellenará el espacio vacío entre el soporte funcional, y el revestimiento natural, una vez presionado, éste último contra el la cavidad del molde de inyección, que determinará la forma exterior de la empuñadura.

La Fig. 2 muestra una vista del revestimiento natural en una pieza, ya troquelada y preparada para poder ser unida al soporte funcional.

La Fig. 3 muestra una vista del conjunto del soporte funcional mas el revestimiento natural, dando lugar al inserto bimateria, objeto de la invención, antes del inyectado del plástico.

La Fig. 4 muestra una vista del tabique de uno de los extremos del soporte funcional, que dispone de unos agujeros, por donde se inyecta el plástico de relleno, en el espacio vacío que existe entre el soporte funcional y el revestimiento, del inserto bimateria.

La Fig. 5 muestra una vista de un corte de la empuñadura final, objeto de la invención, una vez que se ha realizado el inyectado del plástico entre el soporte funcional, y el revestimiento natural, una vez presionado, éste último contra la cavidad interior del molde de inyección que determinará la forma exterior de la empuñadura.

La Fig. 6 muestra una vista de la empuñadura final, objeto de la invención, en su una vez determinará la forma exterior de la empuñadura.

La Fig. 7 muestra el inserto bimateria, posicionado en el interior del molde de inyección abierto, el cual posiciona a su vez uno de sus extremos, por donde se realiza la inyección del plástico.

La Fig. 8 muestra la otra parte del molde de inyección, que dispone de la cavidad, que dará lugar a la forma exterior que se le dará a la empuñadura, una vez se inyecte el plástico y se expanda entre el soporte funcional, y el revestimiento natural, presionando, éste último, contra la cavidad interior del molde de inyección.

Descripción detallada de un ejemplo de realización A la vista de lo anteriormente enunciado, la presente invención se refiere a una empuñadura con revestimiento natural y su proceso de fabricación asociado, siendo el conjunto en este ejemplo de realización preferente de una pieza de directriz y generatriz variables denominada en la presente...

Reivindicaciones:

1. Empuñadura con revestimiento natural caracterizada por disponer de un soporte funcional (1) con una geometría con directriz y generatriz variables, compuesto por un revestimiento natural (2) exterior decorativo, totalmente solidario mediante un plástico de relleno (3) al soporte funcional (1) , disponiendo este soporte funcional (1) en uno de sus extremos, un tabique agujereado (5) por donde se inyecta el plástico de relleno (3) , en el interior del espacio vacío (6) que se forma entre el soporte funcional (1) yel revestimiento natural (2) .

2. Empuñadura con revestimiento natural, según la reivindicación 1 caracterizado por que el revestimiento natural (2) se coloca sobre el soporte funcional uniéndose los dos componentes mediante una soldadura o unión en sus dos perímetros exteriores formando un inserto bimateria (9) .

3. Proceso de fabricación de una empuñadura con revestimiento natural, según las reivindicaciones 1 y 2 caracterizado por componerse de las siguientes fases:

a) Moldeo por inyección de plástico del soporte funcional (1) según geometría definida.

b) Troquelado y unión del revestimiento natural (2) según el desarrollo definido y decoraciones deseadas.

c) Posicionamiento del revestimiento natural (2) sobre el soporte funcional (1) y sujeción del mismo preferentemente mediante unión en sus dos perímetros, dando lugar a un conjunto denominado inserto bimateria (9)

d) Posicionamiento del inserto bimateria (9) en la cavidad (7) del molde de inyección (10) con la geometría final de la empuñadura (4) .

e) Inyección del plástico de relleno (3) mediante la tecnología de moldeo por inyección a alta presión.

f) Extracción de la empuñadura (4) terminada del molde de inyección (10) .

4. Proceso de fabricación de una empuñadura con revestimiento natural, según la reivindicación 3 caracterizado por que el paso a) del proceso puede sustituirse por una operación de mecanizado del mismo cuando el soporte es de material metálico o biológico.

5. Proceso de fabricación de una empuñadura con revestimiento natural, según la reivindicación 3 caracterizado por que con anterioridad a la fase e) de la inyección del relleno de plástico (3) , se puede producir un atemperamiento a unos 55°C tanto del conjunto del inserto bimateria (9) , como del propio molde de inyección (10) , según convenga para el buen comportamiento del revestimiento natural (2) , ante el estiramiento y la presión del relleno plástico (3) que se inyecta a presión.

6. Proceso de fabricación de una empuñadura con revestimiento natural, según la reivindicación 3 caracterizado por que con anterioridad a la fase e) de la inyección de relleno de plástico (3) , se realiza un vacío en la cavidad (7) del molde de inyección (10) con el fin de acoplar el revestimiento natural (2) a la pared de la cavidad (7) y facilitar la inyección del plástico de relleno (3) .

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]