PROCEDIMIENTO DE REALIZACIÓN DE ESTRUCTURAS DE FORMAS COMPLEJAS DE MATERIALES COMPUESTOS.

Un procedimiento de realización de una pieza (1) de material compuesto,

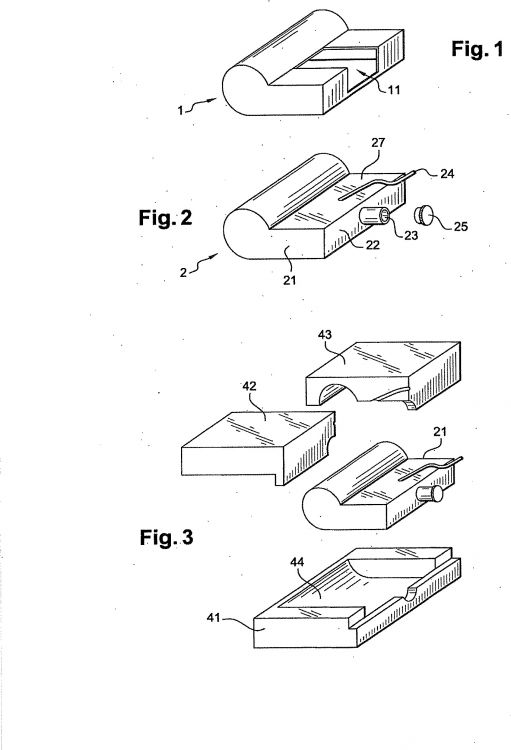

de tal modo que dicho material compuesto comprende fibras (12, 13) revestidas de una resina (14) que pasa de un estado pastoso o líquido a un estado sólido en el curso de una fase de endurecimiento, de tal manera que durante dicha fase de endurecimiento la resina se somete a una elevación de la temperatura, comprendiendo dicha pieza (1) una zona parcialmente cerrada (11), en la cual un volumen correspondiente, en todo o en parte, a la zona parcialmente cerrada está ocupado, al menos en ciertas etapas del procedimiento, por un núcleo (2), de tal modo que dicho núcleo comprende una vejiga (21) de material flexible que presenta una superficie exterior que delimita un volumen del núcleo (2), cuyas formas y dimensiones están en correspondencia con el volumen de la zona parcialmente cerrada (11), y que presenta una superficie interior que determina un volumen de la vejiga (21), de tal manera que dicho volumen de la vejiga (21) se llena de elementos de un material sólido granular (31) y de un fluido (32) intergranular, o entre los granos, caracterizado por que los elementos del material sólido granular (31) se escogen para obtener un coeficiente de dilatación térmica aparente del material sólido granular tal, que el volumen del núcleo (2) se modifica de manera controlada, es decir, que las dimensiones del núcleo varían de manera predeterminada bajo el efecto de la elevación de temperatura asociada a la fase de endurecimiento de la resina, y por que una presión Pn del fluido intergranular se aumenta durante la fase de endurecimiento de la resina, ya sea hasta un valor sensiblemente igual a una presión Pa aplicada sobre la pieza en el curso de su realización para mantener las fibras impregnadas de resina sobre el núcleo durante la fase de endurecimiento de la resina, ya sea hasta un valor al menos igual a una presión Pr de inyección de la resina (14), en la puesta en práctica de un procedimiento denominado de RTM

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/052621.

Solicitante: EUROPEAN AERONAUTIC DEFENCE AND SPACE COMPANY EADS.

Nacionalidad solicitante: Francia.

Dirección: 37 BLD DE MONTMORENCY 75016 PARIS FRANCIA.

Inventor/es: CAVALIERE,FREDERICK, GUITTON,MAURICE, GUITTON,SEVERINE.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Marzo de 2007.

Fecha Concesión Europea: 4 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B29C33/38D

- B29C33/50B

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/44B

- F16K13/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16K VALVULAS; GRIFOS; COMPUERTAS; FLOTADORES PARA ACCIONAMIENTO; DISPOSITIVOS PARA VENTILAR O AIREAR. › Otros tipos estructurales de dispositivos obturadores (medios para obturar los tubos o las mangas F16L 55/10 ); Disposiciones para obturar.

- F16K27/04 F16K […] › F16K 27/00 Estructuras de alojamiento (procedimientos para soldar carcasas B23K ); Utilización de materiales con este fin. › de compuertas.

- F16K3/04 F16K […] › F16K 3/00 Válvulas de compuerta o válvulas deslizantes, es decir, dispositivos obturadores cuyo elemento de cierre desliza a lo largo de un asiento para la apertura o el cierre (F16K 5/00 tiene prioridad; en las presas o aliviaderos E02B 8/04). › con elementos de cierre articulados con pivote.

- F16K43/00 F16K […] › Medios de cierre auxiliares de las válvulas, que pueden tener en cuenta en caso de reparación de ella, p. ej. un reequipamiento de obturadores, la función de los medios normales de cierre; Dispositivos para el reemplazamiento temporal de partes de las válvulas con el mismo objetivo.

Clasificación PCT:

- B29C33/38 B29C […] › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › caracterizados por el material o el procedimiento de fabricación (B29C 33/44 tiene prioridad).

- B29C33/50 B29C 33/00 […] › elásticos.

- B29C70/44 B29C 70/00 […] › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención pertenece al dominio de la realización de piezas de formas complejas de materiales compuestos, que necesitan moldes durante las operaciones de fabricación. Más particularmente, el procedimiento de acuerdo con la invención se sirve de elementos de moldes que se encuentran aprisionados dentro de la pieza en el momento de su realización y que son, a continuación, extraídos con el fin de permitir la realización de piezas denominadas no desmoldeables.

Las piezas de materiales compuestos que comprenden fibras en el seno de una matriz, por ejemplo, una resina, se fabrican, de la manera más frecuente, con la ayuda de moldes destinados a conferir al material utilizado la forma de dicha pieza.

El material fibroso, seco o, preferiblemente, impregnado de resina, se deposita sobre el molde del que debe adoptar la forma y experimenta un ciclo más o menos complejo que puede comportar fases de inyección de resina y/o de sometimiento a presión y/o de calentamiento.

Después del endurecimiento de la resina, generalmente por polimerización, la pieza en curso de realización, que ha alcanzado las propiedades mecánicas y dimensionales pretendidas, se retira del molde.

Las piezas de formas complejas precisan, en ocasiones, el uso de moldes, ciertos elementos de los cuales pueden encontrarse bloqueados dentro de la pieza en el momento del desmoldeo. Se trata, así, frecuentemente, de formas huecas o envolventes que precisan que el molde comprenda elementos particulares o núcleos que llenan las formas huecas de la pieza durante su realización.

Para que la extracción de dichos núcleos sea posible sin dañar la pieza que se acaba de fabricar, es entonces necesario, salvo que se fabrique la pieza de varios elementos que se ensamblan en una etapa ulterior, construir núcleos particulares en varias partes que se desencastran por medio de llaves para ser extraídas de la pieza. Sin embargo, tales núcleos de varios elementos encastrados no son siempre realizables en la práctica y siempre resultan más caros que moldes de un solo elemento, y pueden revelarse muy complejos, tanto en lo que se refiere a su concepción como por lo que respecta a su puesta en práctica.

Otro método igualmente utilizado consiste en realizar el núcleo de un material que permite destruir dicho núcleo con el fin de eliminarlo de la pieza, por ejemplo, por una acción mecánica o por fusión o disolución del material del núcleo. En este caso, la dificultad radica en encontrar un material para realizar el núcleo, que sea aceptable económicamente, que sea adecuado para resistir las condiciones, a menudo extremas, que se encuentran durante los procedimientos de realización de la pieza de material compuesto, que sea lo suficientemente sólido como para resistir las manipulaciones y solicitaciones mecánicas durante la preparación de la pieza, respetando tolerancias de forma exigentes o severas, y que sea eliminado después mecánicamente o por fusión sin riesgo de dañar la pieza, o sea disuelto con agua o con otro disolvente compatible con el material de la pieza. Estas combinaciones de condiciones no son siempre posibles y, en todo caso, es necesario fabricar igual número de núcleos o de juegos de núcleos que de piezas que se han de realizar, lo que resulta, al igual que la fase de eliminación del núcleo y el respeto a las condiciones de higiene y de seguridad en vigor, costoso a escala industrial.

Otro método consiste en realizar un núcleo de un material que sea lo suficientemente deformable como para que dicho núcleo pueda ser extraído por deformación. Así, un núcleo fabricado de un elastómero, que comprenda eventualmente vaciados, podrá ser extraído por estiramiento y estricción a través de una abertura de dimensiones más pequeñas que las de la sección del núcleo. El defecto de los núcleos que utilizan un material deformable es su inestabilidad dimensional debida a su escasa rigidez, que no permite obtener la reproducción, dentro de las tolerancias exigidas por ciertas aplicaciones, de los resultados a la hora de la fabricación de las piezas. Además, el pequeño coeficiente de estricción no permite resolver las situaciones que presentan variaciones significativas de la sección del núcleo, en particular cuando el núcleo ha de ser extraído por una abertura de sección reducida.

Para realizar un núcleo que sea rígido y que, a la vez, pueda ser extraído de la pieza tras su endurecimiento, una solución consiste en realizar una vejiga de un material elastómero, de tal modo que dicha vejiga se rellena de un material granular. En una primera etapa, la vejiga, cuya forma se realiza, de preferencia, según la forma pretendida para el núcleo, se coloca en un molde contra cuyas paredes es aplicada por medio de una depresión entre las paredes de la vejiga y las del molde correspondiente a la forma deseada para el núcleo. Tras llenar la vejiga con el material granular, se interrumpe la depresión entre las paredes del molde y de la vejiga y se pone al vacío el interior de la vejiga, lo que tiene por efecto compactar y transformar en un bloque, bajo las fuerzas de aplastamiento de la vejiga sometida a la presión atmosférica, el material granular contenido en dicha vejiga, con lo que se confiere, así, a esta última, a la vez la forma y la rigidez pretendidas para que sirva de soporte a la deposición de tejidos previamente impregnados de resina. Tras el endurecimiento de la resina, se suprime la puesta al vacío del interior de la vejiga y la vejiga se abre con el fin de extraer el material granular. La envoltura vaciada de la vejiga es entonces lo suficientemente deformable como para ser retirada de la pieza de material compuesto en cuyo interior está aprisionada. La Patente US 5.262.121, que describe un procedimiento de acuerdo con el preámbulo de la reivindicación 1, describe igualmente un tal procedimiento de realización de tuberías complejas de material compuesto. Un problema que se presenta con este tipo de realización es la calidad dimensional de la pieza fabricada, que puede ser insuficiente. Esta calidad se ve, en efecto, afectada por las variaciones de dimensiones efectivas de la vejiga y/o del núcleo tras el sometimiento al vacío, así como por las debidas a los ciclos de calentamiento y de presión que se utilizan, generalmente, para la polimerización de la resina. Si estas variaciones de dimensiones no son perjudiciales para piezas compuestas de gran difusión, como, por ejemplo, tuberías o conducciones de aire acondicionado, sí son, generalmente inaceptables para la realización de piezas compuestas de altas prestaciones, como, por ejemplo, piezas estructurales que tienen estrechas tolerancias geométricas, destinadas a un ensamblaje más preciso y cuyas características dimensionales son, a menudo, cruciales, al igual que la salud estructural del material de la pieza terminada, que no debe contener burbujas de gas o porosidades, como tampoco embolsamientos de resina ni fibras «secas», fenómenos que conducen a proporciones o tasas de rechazo importantes en su fabricación, y son, asimismo, fuentes de descascarillado o desprendimiento cuando la pieza es sometida a solicitaciones en servicio, lo que conduce a sobredimensionar las piezas cuya resistencia estructural debe ser esencial.

A fin de realizar piezas de material compuesto que comportan formas no desmoldeables por medio de formas de molde convencional, con las calidades dimensionales y estructurales que se requieren por piezas de calidad estructural tales como las piezas que se emplean en el dominio aeronáutico, el procedimiento de acuerdo con la invención pone en práctica un núcleo extraíble que comprende una vejiga flexible cuya rigidez se asegura por un relleno de un material sólido granular y un fluido intergranular, o dispuesto entre los granos, de acuerdo con el procedimiento de la reivindicación 1.

En el procedimiento de realización de una pieza de material compuesto que comprende fibras de una resina que pasa de un estado pastoso o líquido a un estado sólido en el curso de una fase de endurecimiento, y que comprende una zona parcialmente cerrada, un volumen correspondiente, en todo o en parte, a la zona parcialmente cerrada es ocupado por un núcleo, de tal modo que dicho núcleo comprende una vejiga de material flexible que presenta una superficie exterior que delimita un volumen del núcleo cuyas formas y dimensiones están en correspondencia con el volumen de la zona parcialmente cerrada, y que presenta una superficie interior que determina una volumen de la vejiga, de tal manera que este volumen de la vejiga se llena de un material sólido granular y de un fluido situado entre los granos, o...

Reivindicaciones:

1. Un procedimiento de realización de una pieza (1) de material compuesto, de tal modo que dicho material compuesto comprende fibras (12, 13) revestidas de una resina (14) que pasa de un estado pastoso o líquido a un estado sólido en el curso de una fase de endurecimiento, de tal manera que durante dicha fase de endurecimiento la resina se somete a una elevación de la temperatura, comprendiendo dicha pieza

(1) una zona parcialmente cerrada (11), en la cual un volumen correspondiente, en todo o en parte, a la zona parcialmente cerrada está ocupado, al menos en ciertas etapas del procedimiento, por un núcleo (2), de tal modo que dicho núcleo comprende una vejiga (21) de material flexible que presenta una superficie exterior que delimita un volumen del núcleo (2), cuyas formas y dimensiones están en correspondencia con el volumen de la zona parcialmente cerrada (11), y que presenta una superficie interior que determina un volumen de la vejiga (21), de tal manera que dicho volumen de la vejiga (21) se llena de elementos de un material sólido granular (31) y de un fluido (32) intergranular, o entre los granos, caracterizado por que los elementos del material sólido granular (31) se escogen para obtener un coeficiente de dilatación térmica aparente del material sólido granular tal, que el volumen del núcleo (2) se modifica de manera controlada, es decir, que las dimensiones del núcleo varían de manera predeterminada bajo el efecto de la elevación de temperatura asociada a la fase de endurecimiento de la resina, y por que una presión Pn del fluido intergranular se aumenta durante la fase de endurecimiento de la resina, ya sea hasta un valor sensiblemente igual a una presión Pa aplicada sobre la pieza en el curso de su realización para mantener las fibras impregnadas de resina sobre el núcleo durante la fase de endurecimiento de la resina, ya sea hasta un valor al menos igual a una presión Pr de inyección de la resina (14), en la puesta en práctica de un procedimiento denominado de RTM.

2. Un procedimiento de acuerdo con la reivindicación 1, en el cual el volumen del núcleo (2) se modifica de manera controlada seleccionando los elementos del material sólido granular (31) entre elementos cuyos materiales tienen un coeficiente de dilatación térmica sensiblemente igual al coeficiente de dilatación térmica del material compuesto de la pieza.

3. Un procedimiento de acuerdo con la reivindicación 2, en el cual los elementos del material sólido granular (31) seleccionados están constituidos, esencialmente, por un vidrio de borosilicato.

4. Un procedimiento de acuerdo con la reivindicación 2, en el cual los elementos del material sólido granular (31) seleccionados están constituidos, esencialmente, por una aleación de hierro y níquel, de tipo Invar, con un bajo coeficiente de dilatación.

5. Un procedimiento de acuerdo con la reivindicación 2, en el cual el material sólido granular (31) está constituido por elementos seleccionados entre elementos de un material o de diferentes materiales, de tal modo que el material sólido granular comprende entonces una mezcla de elementos realizados con materiales diferentes, cuyos coeficientes de dilatación térmica están comprendidos entre 2 10E-6 por Kelvin y 9 10E-6 por Kelvin.

6. Un procedimiento de acuerdo con la reivindicación 1, en el cual el volumen del núcleo (2) se modifica de manera controlada seleccionando los elementos del material sólido granular (31) entre elementos cuyos materiales tienen un coeficiente de dilatación térmica superior al coeficiente de dilatación térmica del material compuesto de la pieza.

7. Un procedimiento de acuerdo con la reivindicación 6, en el cual los elementos del material sólido granular (31) seleccionados están constituidos esencialmente por una aleación de aluminio.

8. Un procedimiento de acuerdo con una de las reivindicaciones precedentes, en el cual el fluido intergranular (32) es un fluido incompresible.

9. Un procedimiento de acuerdo con una de las reivindicaciones precedentes, en el cual el material sólido granular (31) y/o el fluido intergranular (32) son seleccionados, además, con un coeficiente de conductividad térmica adecuado para garantizar la difusión del calor y la homogeneidad de la temperatura cuando la temperatura de la pieza (1) se modifica durante la puesta en práctica del procedimiento.

10. Un procedimiento de acuerdo con una de las reivindicaciones precedentes, en el cual la presión Pn dentro de la vejiga (21) del núcleo

(2) se reduce hasta un valor Pd inferior a la presión atmosférica tras

haber sido vaciado, al menos parcialmente, del material rígido granular 15 (31), con el fin de extraer la vejiga (21) de la pieza (1).

Patentes similares o relacionadas:

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Procedimiento y aparato de conformación o formación de artículos, del 27 de Mayo de 2020, de GENTEX CORPORATION: Un procedimiento de conformación de un material de trabajo plano convirtiéndolo en un producto composite que presenta una forma final, comprendiendo el procedimiento: […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Combinación de una pieza compuesta y un conducto de ventilación, y método de fabricación de una pieza compuesta, del 8 de Abril de 2020, de THE BOEING COMPANY: La combinación de una pieza compuesta y un conducto de ventilación para usar en una bolsa de vacío que procesa la pieza compuesta, en donde: el conducto […]

Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, del 8 de Abril de 2020, de TREVES Products, Services & Innovation: Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, dicho procedimiento que comprende las etapas siguientes: - […]

Método y aparato para el cocurado de revestimientos compuestos y refuerzos en un autoclave, del 25 de Marzo de 2020, de THE BOEING COMPANY: Aparato para endurecer en autoclave refuerzos compuestos contra un revestimiento compuesta, que comprende: un instrumento que tiene una superficie del instrumento […]

Herramienta de material compuesto que tiene integridad de vacío y método de fabricación de la misma, del 11 de Marzo de 2020, de THE BOEING COMPANY: Herramienta de material compuesto que tiene integridad de vacío, que comprende: un laminado de material compuesto que incluye una capa de barrera de material […]