METODO DE OBTENCION DE PIEZAS DE REVESTIMIENTO.

Método de obtención de piezas de revestimiento.

La presente invención se refiere a un método de obtención de piezas de revestimiento que comprende el impregnado de las piezas con una resina para luego disponerlas en un medio transportador,

donde se produce el filtrado de la resina en las piezas; posteriormente se hace pasar dichas piezas impregnadas a través de un receptáculo que comprende un emisor de radiación infrarroja y se las somete a radiación infrarroja el tiempo necesario para el curado de la resina. Dicha radiación infrarroja, puede ser radiación infrarroja de onda corta, de onda media y de onda larga

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200703119.

Solicitante: JOSE A. GARCIA MOYA, S.L.U.

Nacionalidad solicitante: España.

Provincia: ALICANTE.

Inventor/es: ALBEROLA CERDAN,PABLO, GARCIA CARRILLO,JOSE ANTONIO.

Fecha de Solicitud: 26 de Noviembre de 2007.

Fecha de Publicación: .

Fecha de Concesión: 26 de Abril de 2010.

Clasificación Internacional de Patentes:

- B29C35/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › utilizando energía ondulatoria o radiación de partículas.

- C04B41/48H

- C04B41/48P

- C08J3/28 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 3/00 Procesos para el tratamiento de sustancias macromoleculares o la formación de mezclas. › Tratamiento por energía ondulatoria o radicación corpuscular.

Clasificación PCT:

- B29C35/08 B29C 35/00 […] › utilizando energía ondulatoria o radiación de partículas.

- C04B41/48 C […] › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › Compuestos macromoleculares.

- C08J3/28 C08J 3/00 […] › Tratamiento por energía ondulatoria o radicación corpuscular.

- C08J5/24 C08J […] › C08J 5/00 Fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares (fabricación de membranas semipermeables B01D 67/00 - B01D 71/00). › Impregnación de materiales con prepolímeros que pueden ser polimerizados in situ , p. ej. fabricación de productos preimpregnados.

Fragmento de la descripción:

Método de obtención de piezas de revestimiento.

Antecedentes

El uso de polímeros termoestables como las resinas de poliéster insaturado o de resinas epoxi en el desarrollo de la industria de la piedra natural, en concreto del mármol, goza en nuestros días de una aplicación generalizada y fundamental. Es generalizada, puesto que la inmensa mayoría del sector las usa en menor o mayor medida, y es fundamental, porque los procesos de elaboración hacia el producto comercial, están sujetos a procedimientos mecánicos que agreden directamente a la integridad de la materia prima, tanto en el mármol en sí, por su fragilidad debida a la gran tenacidad (se quiebra con facilidad), como a las calizas ornamentales comerciales cuyo índice de compactación es mucho menor.

Estos productos, precisamente mejoran estos aspectos de la piedra natural, ya que son capaces de sellar grietas y poros, debido a su poder de adhesión, además de consolidar las piezas de mármol debido a que trasladan sus propiedades mecánicas a éste, mejorando el acabado superficial y la resistencia al impacto y flexión, de manera que, por el momento, su uso es inevitable.

Por ello, siempre es importante evolucionar hacia mecanismos que aumenten el aprovechamiento de la materia prima, atacando principalmente a la rotura, a la vez que también lo es, la búsqueda de mejoras en el ámbito productivo.

Las resinas de poliéster insaturado y epoxi están compuestas por prepolímeros de cadenas poliméricas más o menos largas y que ante condiciones físico-químicas controlables, se enlazan mediante polimerización o curado, da lugar a una estructura tridimensional. La elevada densidad de entrecruzamiento que se produce durante este curado, determina sus buenas propiedades mecánicas.

El primer sistema que se empezó a utilizar, y que todavía está vigente, es la aplicación en la cara posterior o de agarre del producto final, de unas resinas de poliéster, que se infiltran a través de la piedra desde las pequeñas grietas, rellenando y uniendo las posibles zonas de rotura. Con el tiempo se han ido añadiendo componentes accesorios que son utilizados por los fabricantes y talleres, y que consisten en el uso de esta resina con fibra de vidrio (ya sea en polvo o en malla), polvo de mármol o incluso mármol granulado o incluso mármol granulado a modo de grava, espolvoreados por encima de la capa del producto químico y que al parecer mejoran las propiedades mecánicas de la resina. De todas formas, el uso de este tipo de productos se está reduciendo casi exclusivamente al tramo del acabado, ya que las propiedades transmitidas a la piedra en cuestión de refuerzo, son menos ventajosas que las proporcionadas con otro tipo de productos. Existen otros, poliésteres modificados, que han evolucionado en estas cuestiones, pero todavía no han superado el comportamiento del otro producto más extendido en estos momentos, las resinas epoxi.

La característica de las resinas epoxi que las hace ocupar un lugar importante dentro de estos procesos, es su elasticidad y gran poder de adhesión, sin perder en demasía su resistencia al impacto ni su tenacidad. Con esto se han adaptado los anteriores mecanismos pero cambiando solo el producto químico a añadir. El problema de este tipo de resinas orgánicas es la necesidad de un mínimo de temperatura para su óptimo resultado durante un periodo más largo que las anteriores, de manera que las empresas del sector, a medida que han ido introduciendo la aplicación de estas resinas, han ido incorporando estructuras de grandes dimensiones (hornos) en su maquinaria que son capaces de mantener la temperatura requerida durante un periodo de tiempo más o menos largo.

En unos casos estos hornos están incluidos en el mismo tren de acabado y tienen forma de acumulador en el que las piezas viajan hacia arriba y abajo para poder mantenerse a la temperatura requerida durante el tiempo necesario. Estos hornos interiormente mecanizados con piñones y cadenas, tienen el problema de las averías, ya que debido a sus dimensiones, accesibilidad y el peso que transportan, son costosas tanto a nivel de dificultad como a nivel productivo (paradas). Además, de cualquier forma, se estará supeditado a las necesidades de producto químico en cuestión, y no se podrá contar con mucha variabilidad en la velocidad del proceso.

En otros casos, el horno se reduce a un receptáculo más o menos grande separado de la línea principal de acabado, con los consiguientes traslados del material de un lado a otro, teniendo en cuenta también el espacio que ocupan.

Ni que decir tiene que en la sección de acabado es imposible usar este tipo de polímeros pese a tener mejores características que el poliéster debido a ese tiempo de reticulado y lo que significaría incluir cualquiera de estas estructuras justo antes de la maquinaria destinada al pulido de la pieza final.

La patente española ES2235659 se refiere a un procedimiento de obtención de piezas de revestimiento a base de piedra natural en el que se usan resinas epoxi, de modo que las piezas se disponen en hornos y se someten a temperaturas de entre 45 y 55ºC durante periodos del orden de un día o hasta tres días.

El nuevo método según la presente invención evita los inconvenientes estructurales y de producción comentados anteriormente. Hasta ahora, como se ha mencionado, se han ideado hornos de curado y polimerización basados o bien en quemadores de combustible (propano, gasóleo y otros) o sistemas de resistencias eléctricas. Estos hornos, debido a las necesidades de producción, resultan ser aparatosos, complicados y más importante aún, suponen un gasto energético considerable, ya que la eficacia de traspaso de energía es bastante baja, es decir, es mucho mayor la energía que hay que gastar (eléctrica o combustible) comparada con la energía calorífica recibida, todo esto sin contar posibles escapes al exterior.

Como se ha indicado, la energía necesaria para que el polímero entrecruce, es decir, para que alcance la temperatura óptima, puede obtenerse de diversas formas, y una de ellas, es en forma de onda electromagnética. Una onda puede manifestarse con diferentes energías, lo que constituye el espectro electromagnético.

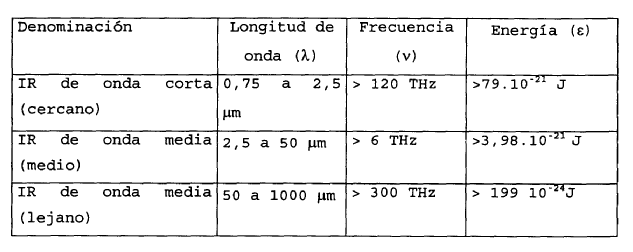

Para cada tipo de energía, hay un diferente tipo de detector que cubre un pequeño intervalo del espectro electromagnético. Los rayos infrarrojos, que son el eje principal de la presente invención son detectados entre una longitud de onda de 0,75 µm y 1000 µm (1 mm). A su vez los infrarrojos se clasifican en:

Utilizando la emisión de radiación en la zona de infrarrojos, se utiliza una radiación de alta energía sin llegar a la posibilidad de romper enlaces, de manera que, debido a su efectividad, se consigue elevar la temperatura rápidamente, superando en muy poco tiempo la energía de activación necesaria para que la reacción de lugar a los productos, y a su vez influyendo en su velocidad acortando drásticamente el tiempo necesario para obtener el producto polimerizado.

Además, la elección de una u otra longitud de onda dentro de la radiación infrarroja, se debe básicamente al espesor del material que se vaya a irradiar y depende también de la longitud de onda de absorción del sistema de resina que se utilice. Si se trata de un material con un espectro de pocos milímetros que soporte dicha radiación, lo más aconsejable es utilizar emisores de infrarrojo de onda corta (como es el presente caso), cuya influencia es más superficial que la del resto, mientras que si el material presenta un espesor mayor, la mejor opción es pasar a los emisores de infrarrojo de onda media o incluso larga, cuya transferencia energética se basa más en la onda, de manera que el aumento de temperatura tendrá un gradiente desde abajo a la superficie. Otro aspecto que se tiene en cuenta a la hora de usar emisión de infrarrojo es la inercia térmica. Los emisores de onda corta prácticamente no tienen inercia térmica, es decir en el momento en que se conectan a la corriente eléctrica ya están en sus condiciones óptimas de trabajo. Por otro lado, los emisores de onda media y sobre todo los de onda larga tienen mucha inercia térmica y pueden llegar a tardar hasta 4 minutos para poder ser usados de forma eficaz.

Descripción de la invención

Sistema GM - IR

La presente invención se refiere en primer lugar a un método de obtención de piezas de revestimiento caracterizado porque comprende

Reivindicaciones:

1. Método de obtención de piezas de revestimiento caracterizado porque comprende

2. Método de obtención de piezas de revestimiento, según la reivindicación 1, caracterizado porque dicha radiación infrarroja es radiación infrarroja de onda corta de longitud de onda entre 0,75 y 2,5 µm y se aplica durante un tiempo igual o inferior a 3 minutos.

3. Método de obtención de piezas de revestimiento, según la reivindicación 1, caracterizado porque dicha radiación infrarroja de onda corta se aplica durante un tiempo igual o inferior a 1 minuto.

4. Método de obtención de piezas de revestimiento, según la reivindicación 1, caracterizado porque dicha radiación infrarroja es radiación infrarroja de onda media de longitud de onda entre 2,5 y 50 µm.

5. Método de obtención de piezas de revestimiento, según la reivindicación 1, caracterizado porque dicha radiación infrarroja es radiación infrarroja de onda larga de longitud de onda entre 50 y 1000 µm y se aplica durante un tiempo igual o inferior a 10 minutos.

6. Método de obtención de piezas de revestimiento, según la reivindicación 1, caracterizado porque dicha resina es una o más resinas epoxi, una o más resinas poliéster insaturado, o combinaciones de ellas.

7. Método de obtención de piezas de revestimiento, según una cualquiera de las reivindicaciones 1 a 6, caracterizado porque dichas piezas son de piedra.

8. Método de obtención de piezas de revestimiento, según la reivindicación 7, caracterizado porque dichas piezas son de piedra natural.

9. Método de obtención de piezas de revestimiento en piedra natural según la reivindicación 1, caracterizado porque comprende

10. Procedimiento de curado de resinas epoxi caracterizado porque comprende aplicar sobre dicha resina radiación infrarroja.

11. Procedimiento de curado de resinas, según la reivindicación 10, caracterizado porque dicha radiación infrarroja es radiación infrarroja de onda corta de longitud de onda entre 0,75 y 2,5 µm y se aplica durante un tiempo igual o inferior a 3 minutos.

12. Procedimiento de curado de resinas, según la reivindicación 10, caracterizado porque dicha radiación infrarroja de onda corta de onda se aplica durante un tiempo igual o inferior a 1 minuto.

13. Procedimiento de curado de resinas, según la reivindicación 10, caracterizado porque dicha radiación infrarroja es radiación infrarroja de onda media de longitud de onda entre 2,5 y 50 µm.

14. Procedimiento de curado de resinas, según la reivindicación 10, caracterizado porque dicha radiación infrarroja es radiación infrarroja de onda larga de longitud de onda entre 50 y 1000 µm y se aplica durante un tiempo igual o inferior a 10 minutos.

15. Uso del procedimiento definido en una de las reivindicaciones 10 a 14 en la obtención de piezas de revestimiento en piedra natural según el método definido en una de las reivindicaciones 1 a 8.

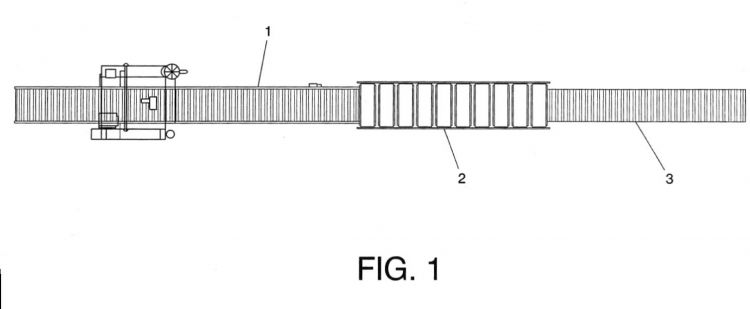

16. Dispositivo para llevar a cabo el método de obtención de piezas de revestimiento definido en una de las reivindicaciones 1 a 9, caracterizado porque comprende:

Patentes similares o relacionadas:

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

Sistema y procedimiento para la aplicación de un medio viscoso sobre una superficie, del 17 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para aplicar un medio viscoso, en particular un adhesivo o una laca, sobre una superficie , utilizando un módulo para aplicar el medio viscoso , […]

ESTACIÓN DE TRABAJO PORTÁTIL PARA APLICACIÓN DE VINILO SOBRE PIEZAS COMPLEJAS 3D, del 6 de Mayo de 2020, de Global Wrapit S.L: 1. Estación de trabajo portátil para aplicación de vinilo sobre piezas complejas 3D, está caracterizada por estar constituida por un equipo desmontable […]

Componente compuesto fibroso con cuerpo de relleno reticulado por radiación, del 29 de Abril de 2020, de Airbus Defence and Space GmbH: Procedimiento para la producción de un componente compuesto fibroso , comprendiendo el procedimiento: producción de un cuerpo de relleno para una preforma del […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]

Método para mejorar el curado de la superficie en planchas de impresión flexográfica digital, del 8 de Abril de 2020, de Macdermid Graphics Solutions, LLC: Un elemento fotocurable de impresión de imágenes en relieve que comprende: a) una capa de soporte; b) una o más capas fotocurables dispuestas sobre […]

Métodos para reducir la viscosidad en estado fundido y para mejorar la capacidad de termosellado del poliéster y para fabricar un envase o paquete termosellado, del 11 de Marzo de 2020, de STORA ENSO OYJ: Un método para mejorar la capacidad de termosellado de un poliéster, caracterizado por que una capa de revestimiento de poliéster que contiene polilactida […]