Dispositivo y procedimiento para el funcionamiento de un dispositivo de pesaje y llenado.

Procedimiento para el funcionamiento de una máquina de llenado (100) con al menos un equipo de memoria (2),

un equipo de evaluación (3) y una unidad de pesaje (4),

presentando la unidad de pesaje (4) una clave de identificación unívoca (5),

y estando guardada para la clave de identificación (5) de la unidad de pesaje (4) una correspondiente clave característica (6) en el equipo de memoria (2),

deduciendo el equipo de evaluación (3) a partir de los datos de medición (7) determinados con la unidad de pesaje (4) un conjunto de datos (8) que contiene datos de pesaje (9),

determinando el equipo de evaluación (3) la correspondencia entre la clave característica (6) de la unidad de pesaje (4) guardada en el equipo de memoria y la clave de identificación (5) de la actual unidad de pesaje (4) y determinando un estado de prueba positivo (10) cuando se determina la correspondencia entre la clave característica (6) guardada en el equipo de memoria y la clave de identificación (5) de la unidad de pesaje actual (4),

y determinándose un estado de prueba negativo (11) cuando en el equipo de memoria (2) no se determina ninguna clave característica (6) correspondiente a la clave de identificación (5) de la unidad de pesaje actual (4) guardada en el equipo de memoria,

caracterizado

por que el conjunto de datos (8) se edita como conjunto de datos calibrado en el caso de un estado de prueba positivo (10) y como conjunto de datos no calibrado en el caso de un estado de prueba negativo (11), y por que con los datos de pesaje editados se controla la máquina de llenado, y por que, tras el primer reconocimiento de un estado de prueba negativo (11), se prosigue el control solo durante un período de tiempo predeterminado (20).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2013/002542.

Solicitante: HAVER & BOECKER OHG.

Nacionalidad solicitante: Alemania.

Dirección: CARL-HAVER-PLATZ 3 59302 OELDE ALEMANIA.

Inventor/es: DELATOUR,VINCENT, KASPER,THOMAS, KETTERLE,PEER, SCHIMMELPFENNIG,THOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01G13/285 FISICA. › G01 METROLOGIA; ENSAYOS. › G01G DETERMINACION DEL PESO. › G01G 13/00 Aparatos para pesar con llenado o vaciado automáticos para pesar cantidades determinadas de un producto (para pesar un producto cuyo flujo es continuo G01G 11/00; pesadas de control G01G 15/00; para fluidos G01G 17/04; para la dosificación por peso de productos a mezclar G01G 19/22; para pesar por combinación G01G 19/387). › implicando una comparación con un valor de referencia (G01G 13/29 tiene prioridad).

- G01G17/06 G01G […] › G01G 17/00 Aparatos o métodos para pesar un producto que tiene una forma o propiedades especiales (determinación del peso midiendo el volumen G01F). › teniendo medios para controlar el llenado o el vaciado.

- G01G23/01 G01G […] › G01G 23/00 Dispositivos accesorios para aparatos pesadores. › Ensayo o calibrado de aparatos para pesar.

PDF original: ES-2805790_T3.pdf

Reivindicaciones:

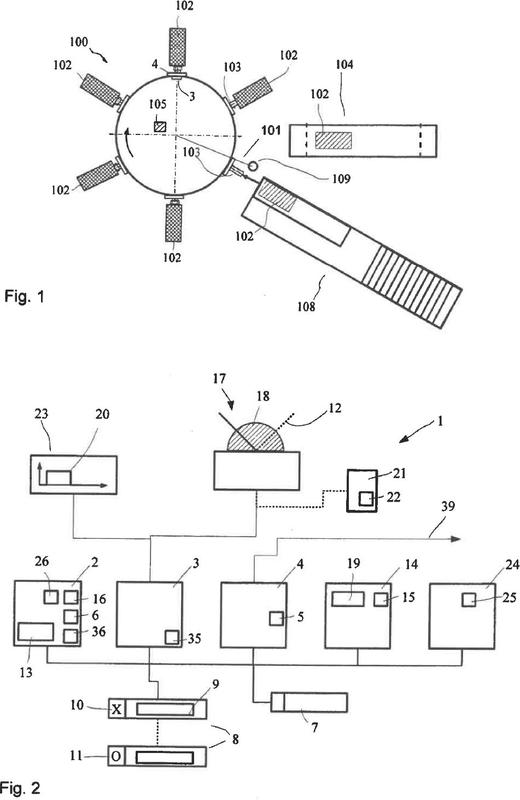

1. Procedimiento para el funcionamiento de una máquina de llenado (100) con al menos un equipo de memoria (2) , un equipo de evaluación (3) y una unidad de pesaje (4) ,

presentando la unidad de pesaje (4) una clave de identificación unívoca (5) ,

y estando guardada para la clave de identificación (5) de la unidad de pesaje (4) una correspondiente clave característica (6) en el equipo de memoria (2) ,

deduciendo el equipo de evaluación (3) a partir de los datos de medición (7) determinados con la unidad de pesaje (4) un conjunto de datos (8) que contiene datos de pesaje (9) ,

determinando el equipo de evaluación (3) la correspondencia entre la clave característica (6) de la unidad de pesaje (4) guardada en el equipo de memoria y la clave de identificación (5) de la actual unidad de pesaje (4) y determinando un estado de prueba positivo (10) cuando se determina la correspondencia entre la clave característica (6) guardada en el equipo de memoria y la clave de identificación (5) de la unidad de pesaje actual (4) ,

y determinándose un estado de prueba negativo (11) cuando en el equipo de memoria (2) no se determina ninguna clave característica (6) correspondiente a la clave de identificación (5) de la unidad de pesaje actual (4) guardada en el equipo de memoria,

caracterizado

por que el conjunto de datos (8) se edita como conjunto de datos calibrado en el caso de un estado de prueba positivo (10) y como conjunto de datos no calibrado en el caso de un estado de prueba negativo (11) , y por que con los datos de pesaje editados se controla la máquina de llenado, y por que, tras el primer reconocimiento de un estado de prueba negativo (11) , se prosigue el control solo durante un período de tiempo predeterminado (20) .

2. Procedimiento según la reivindicación 1, estando previsto un modo de calibración (12) y en particular un modo de calibrado tras cuya activación la clave característica (6) de la unidad de pesaje actual (4) se guarda junto con los datos de calibración (13) en el equipo de memoria (2) de manera no volátil.

3. Procedimiento según la reivindicación 2, activándose el modo de calibración (12) mediante un interruptor (17) que, tras la calibración, es provisto de un equipo de protección (18) , de tal modo que es posible una nueva calibración solo dañando el equipo de protección (15) .

4. Procedimiento según una de las reivindicaciones precedentes, pudiendo llevarse a cabo una calibración solo tras una autentificación.

5. Procedimiento según una de las reivindicaciones precedentes, siendo firmado el conjunto de datos (8) con la clave característica (6) en el caso de que se determine un estado de prueba positivo (10) .

6. Procedimiento según una de las reivindicaciones precedentes, transmitiéndose el conjunto de datos (8) a un componente configurado como equipo de visualización (14) , y editándose el conjunto de datos (8) en el equipo de visualización (14) como conjunto de datos calibrado (8) solo cuando una clave característica (16) del equipo de visualización (14) guardada en el equipo de memoria se corresponde con una clave de identificación (15) del actual equipo de visualización (14) .

7. Procedimiento según una de las reivindicaciones precedentes, estando previsto un programa de control (24) que controla al menos una parte del desarrollo del procedimiento y que presenta una clave de identificación (25) , guardándose una clave característica (26) correspondiente a la clave de identificación (25) durante la calibración en el equipo de memoria (2) .

8. Procedimiento según una de las reivindicaciones precedentes, emitiéndose una señal de aviso (19) si se determina un estado de prueba negativo (11) . prosiguiéndose el control en particular solo tras confirmación de la señal de aviso (17) .

9. Procedimiento según una de las reivindicaciones precedentes, estando previstos varios componentes (4, 14, 24) a los que está asociada en cada caso una clave de identificación (5, 15, 25) y/o una clave característica (6, 16, 26) .

10. Procedimiento según una de las reivindicaciones precedentes, guardándose en el modo de calibración (12) la clave característica (6) de otros componentes en el equipo de memoria (2) .

11. Procedimiento según una de las reivindicaciones precedentes, estando construidas la clave de identificación (5) y la clave característica (6) de manera idéntica o simétrica,

o estando realizadas la clave de identificación (5) y la clave característica (6) de manera asimétrica como claves pública y privada.

12. Máquina de llenado (100) con un equipo de evaluación (3) y una unidad de pesaje (4) y al menos un equipo de memoria (2) ,

presentando la unidad de pesaje (4) una clave de identificación unívoca (5) ,

y estando guardada en el equipo de memoria (2) al menos una clave característica (6) que es característica para la lave de identificación (5) de la unidad de pesaje (4) ,

estando configurado y diseñado el equipo de evaluación (3) para deducir en una operación de pesaje a partir de los datos de medición (7) determinados con la unidad de pesaje (4) al menos un conjunto de datos (8) que contiene datos de pesaje (9) , estando configurado y diseñado el equipo de evaluación (3) para comprobar la correspondencia entre la clave característica (6) de la unidad de pesaje (4) guardada en el equipo de memoria y la clave de identificación (5) de la unidad de pesaje actual (4) ,

y determinar un estado de prueba positivo (10) cuando se puede determinar la correspondencia entre la clave característica (6) guardada en el equipo de memoria y la clave de identificación (5) de la unidad de pesaje actual (4) , y determinar un estado de prueba negativo (11) cuando se puede determinar una falta de correspondencia entre la clave característica (6) guardada en el equipo de memoria y la clave de identificación (5) de la unidad de pesaje actual (4) ,

caracterizado

por que el conjunto de datos (8) se puede editar como conjunto de datos calibrado en el caso de un estado de prueba positivo (10) y como conjunto de datos no calibrado en el caso de un estado de prueba negativo (11) , y por que con los datos de pesaje editados se puede controlar la máquina de llenado, y por que, tras el primer reconocimiento de un estado de prueba negativo (11) , se puede proseguir el control solo durante un período de tiempo predeterminado (20) .

13. Dispositivo según la reivindicación 12, estando previsto un interruptor (17) que se puede sellar y con el que el equipo de evaluación (3) puede ser transferido a un modo de calibración (12) y en particular un modo de verificación.

14. Dispositivo según la reivindicación 12 o 13, estando previsto un órgano de llenado para el llenado efectuado consecutivamente de productos en recipientes, efectuándose un llenado calibrado en un estado de prueba positivo.

15. Máquina de llenado (100) según una de las reivindicaciones 12, 13 o 14 para el llenado calibrado efectuado consecutivamente de productos en recipientes (102) en un modo de llenado, estando previstos al menos un órgano de llenado (103) para el transporte del producto que debe llenarse en los recipientes (102) y al menos una unidad de pesaje (4) para el pesaje del producto y un equipo de evaluación (3) y un paquete de programa guardado en un equipo de memoria (2) , estando previsto en el modo de llenado un llenado calibrado,

caracterizado

por que al menos a la unidad de pesaje (4) , al equipo de evaluación (3) y al paquete de programa están asociadas como componentes claves de identificación unívocas (5) , estando guardadas en el equipo de memoria (2) claves características (6) correspondientes a las claves de identificación (5) , y consultándose al iniciarse el modo de llenado las claves de identificación (5) de la unidad de pesaje actual (4) , del actual equipo de evaluación (3) y del paquete de programa actual y comprobándose en cada caso si las claves características (6) guardadas en el equipo de memoria (2) se corresponden con las claves de identificación (5) de los componentes actuales

y prosiguiéndose con un resultado de prueba positiva el modo de llenado y, en caso de un resultado de prueba negativa, iniciándose un modo de mantenimiento en el que es posible un llenado no calibrado.

Patentes similares o relacionadas:

Procedimiento para la vigilancia del estado de un dispositivo dinamométrico, dispositivo dinamométrico y módulo dinamométrico, del 27 de Noviembre de 2019, de METTLER-TOLEDO GMBH: Procedimiento para la determinación del estado de un dispositivo dinamométrico , en particular, un dispositivo de pesaje, con al menos un módulo dinamométrico , […]

Procedimiento para la generación de un conjunto de datos de aprendizaje para el pesaje dinámico, del 2 de Octubre de 2019, de Bizerba SE & Co. KG: Procedimiento para la generación de un conjunto de datos de aprendizaje para la determinación de un valor de peso dinámico a partir de una curva de peso dinámico […]

Procedimiento para la supervisión del estado de un dispositivo de medición de fuerza, dispositivo de medición de fuerza y módulo de medición de fuerza, del 18 de Septiembre de 2019, de METTLER-TOLEDO GMBH: Procedimiento para la supervisión del estado de un dispositivo de medición de fuerza , en particular un dispositivo de pesaje, que está construido como […]

Procedimiento y dispositivo para calibrar un amplificador de carga de una cadena de medición piezoeléctrica, del 12 de Junio de 2019, de HOTTINGER BALDWIN MESSTECHNIK GMBH: Procedimiento para calibrar un amplificador de carga de una cadena de medición piezoeléctrica con al menos un registrador de fuerza piezoeléctrico […]

Báscula combinada, del 21 de Febrero de 2019, de YAMATO SCALE CO., LTD.: Báscula combinada, que comprende: un alimentador de dispersión configurado para recibir y transportar hacia su periferia artículos que deben […]

DISPOSITIVO PARA VERIFICACION METROLOGICA DE INSTRUMENTOS DE PESAJE DE FUNCIONAMIENTO AUTOMATICO DEL TIPO TOTALIZADOS DISCONTINUO Y PROCEDIMIENTO DE FUNCIONAMIENTO., del 16 de Noviembre de 2018, de VERIFICACIONES INDUSTRIALES DE ANDALUCIA, S.A: Dispositivo para verificación metrológica de instrumentos de pesaje de funcionamiento automático del tipo totalizador discontinuo, y procedimiento de funcionamiento, […]

Método para la parametrización y utilización de balanzas, del 20 de Septiembre de 2017, de Bizerba SE & Co. KG: Método para la parametrización de balanzas, que presentan una cinta de pesaje para pesar productos que se encuentran en un proceso de transporte, en el que - en un primer […]

APARATO DE PESAJE CON DISPOSITIVO DE DETECCIÓN DE POSICIÓN, del 6 de Junio de 2011, de SEB S.A.: Báscula electrónica para pesar personas que se puede usar en posición horizontal y que se puede almacenar en cualquier posición, que comprende […]

APARATO DE PESAJE CON DISPOSITIVO DE DETECCIÓN DE POSICIÓN, del 6 de Junio de 2011, de SEB S.A.: Báscula electrónica para pesar personas que se puede usar en posición horizontal y que se puede almacenar en cualquier posición, que comprende […]