Superaleación a base de níquel y piezas hechas con esta superaleación.

Superaleación a base de níquel de composición siguiente, estando las concentraciones de los diversos elementos expresadas en porcentajes de ponderación:

- 1,3% ≤Al ≤2,8%;

- trazas ≤Co ≤11 %;

- 14% ≤Cr ≤17 %;

- trazas ≤Fe ≤12 %;

- 2% ≤Mo ≤5%;

- 0,5% ≤Nb + Ta ≤2,5 %;

- 2,5% ≤Ti ≤4,5%;

- 1% ≤W ≤4%;

- 0,0030% ≤B ≤0,030%;

- trazas ≤C ≤0,1 %;

- 0,01% ≤Zr ≤0,06%;

estando el resto constituido por níquel e impurezas resultantes de la elaboración, y de modo que la composición satisface las ecuaciones siguientes en las cuales las concentraciones se expresan en porcentajes atómicos:

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2010/051748.

Solicitante: AUBERT & DUVAL.

Nacionalidad solicitante: Francia.

Dirección: TOUR MAINE MONTPARNASSE 33 AVENUE DU MAINE 75015 PARIS FRANCIA.

Inventor/es: DEVAUX,ALEXANDRE, HERITIER,PHILIPPE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C1/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › por fusión.

- C22C19/05 C22C […] › C22C 19/00 Aleaciones basadas en níquel o cobalto, solos o juntos. › con cromo.

- C22F1/10 C22 […] › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › de níquel o cobalto o aleaciones basadas en ellos.

PDF original: ES-2426143_T3.pdf

Fragmento de la descripción:

Superaleación a base de níquel y piezas hechas con esta superaleación.

La invención se refiere al ámbito de las superaleaciones a base de níquel, destinadas en especial a la fabricación de piezas para turbinas terrestres o aeronáuticas, por ejemplo discos de turbinas.

La mejora de las prestaciones de las turbinas requiere aleaciones con prestaciones cada vez mejores a altas temperaturas. Deben en especial ser capaces de soportar temperaturas de funcionamiento del orden de 700°C.

Con este objetivo, se han desarrollado superaleaciones que permiten garantizar altas propiedades mecánicas a estas temperaturas (resistencia a la tracción, resistencia a la fluencia y a la oxidación, resistencia a la propagación de fisuras) para las aplicaciones precitadas, manteniendo a la vez una buena estabilidad microestructural que procure una duración de vida elevada a las piezas así fabricadas.

Las aleaciones conocidas que pueden responder a estas exigencias de cargas están generalmente muy cargadas con elementos que favorecen la presencia de la fase gama’ Ni3 (Al, Ti) , cuya proporción es a menudo superior a 45% de la estructura. Esto hace que estas aleaciones sean de ejecución imposible con resultados satisfactorios por la vía convencional (mediante lingote) en los que a la colada de un lingote a partir de metal líquido le siguen una serie de tratamientos de conformación y de tratamientos térmicos. Estas aleaciones solamente se pueden obtener por metalurgia de polvos, con el inconveniente mayor de un coste de obtención muy elevado.

Para disminuir los costes de obtención, se han desarrollado aleaciones que permiten una realización por la vía convencional. Se trata en especial de la superaleación a base de níquel conocida bajo la denominación UDIMET 720, tal como se describe en especial en los documentos US-A-3 667 938 y US-A-4 083 734. Esta superaleación tiene típicamente la composición, descrita en porcentajes de ponderación:

-trazas : Fe : 0, 5%;

-12% : Cr : 20%;

- 13% : Co : 19%; -2% : Mo :3, 5%; -0, 5% : W :2, 5%; -1, 3% : Al : 3%; -4, 75% : Ti : 7%; -0, 005% : C : 0, 045% para las versiones con bajo carbono, pudiendo la concentración de carbono ascender a

0, 15% para las versiones con alto carbono; -0, 005% : B : 0, 03%; -trazas : Mn : 0, 75%; -0, 01% : Zr : 0, 08%; siendo el resto níquel e impurezas resultantes de la elaboración. [0006] También se ha preparado la aleación conocida bajo la denominación TMW 4 de la cual una composición

posible en porcentajes de ponderación es típicamente: -Cr = 15%; -Co = 26, 2%; -Mo = 2, 75%; -W = 1, 25%; -Al = 1, 9%; -Ti = 6%; -C = 0, 015%; -B = 0, 015%;

siendo el resto níquel e impurezas resultantes de la elaboración.

Las superaleaciones del tipo UDIMET 720 o TMW4 permiten alcanzar en parte los objetivos. A altas temperaturas conservan, efectivamente, buenas propiedades mecánicas, debido a sus elevadas concentraciones en 5 Co, y estas aleaciones se pueden obtener por la vía convencional a partir de un lingote, por lo tanto de manera menos costosa que mediante metalurgia polvos.

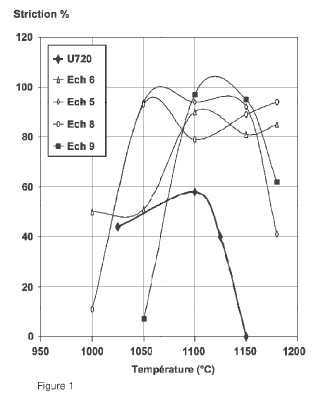

Sin embargo, siguen presentando un coste elevado debido, justamente, a su concentración importante en Co que está generalmente comprendida entre 12 y 27 %. Además, son difíciles de lograr por la vía del lingote convencional, debido a una reducida aptitud para el forjado debida, en especial, a una fracción por volumen de fase gama’ que sigue siendo importante (aproximadamente 45%) . Efectivamente, debido a la fracción por volumen de fase gama’ importante, los intervalos de temperatura en los cuales es posible un forjado sin riesgo de formar grietas son estrechos, e imponen realizar recocidos en el horno frecuentes para mantener permanentemente una temperatura conveniente durante el forjado. Por otro lado, para estas aleaciones el forjado en supersolvus gama’ (es decir por encima de la temperatura de solvus gama’ y por lo tanto a una temperatura a la cual la fase gama’ se pone en solución, ) es imposible, porque habría un riesgo de aparición de grietas. Estas aleaciones solamente se pueden forjar en subsolvus (por lo tanto a una temperatura inferior al solvus gama’) , lo cual conduce a unas estructuras heterogéneas que comprenden haces de fase gama’ y conllevan defectos de permeabilidad durante controles no destructivos por ultrasonidos. Para estas aleaciones el procedimiento de forjado es por lo tanto delicado, difícil de controlar y costoso.

Para reducir los costes de obtención, se han desarrollado nuevas superaleaciones de níquel que permiten las aplicaciones precitadas a unas temperaturas de utilización cercanas a 700°C. Una aleación de este tipo conocida bajo la denominación « 718 PLUS», que se describe en el documento WO-A-03/097888 tiene típicamente la composición siguiente en porcentajes de ponderación:

-trazas : Fe : 14%;

-12% : Cr : 20%;

-5% : Co : 12%;

-trazas : Mo : 4%;

-trazas : W : 6%;

-0, 6% : Al : 2, 6%;

-0, 4% : Ti : 1, 4%;

-4% : Nb : 8%;

-trazas : C : 0, 1 %;

-0, 003% : P : 0, 03%;

-0, 003% : B : 0, 015%;

siendo el resto níquel e impurezas resultantes de la elaboración.

Para disminuir los costes de obtención debidos a las materias primas (elementos de aleación) utilizadas, con respecto a las aleaciones anteriores precitadas, el 718 PLUS tiene una concentración de Co menos importante. Por otro lado, para disminuir los costes de obtención debidos al tratamiento termomecánico, se ha mejorado la aptitud

para el forjado de esta aleación disminuyendo considerablemente la fracción por volumen de la fase gama’. La reducción de la fracción por volumen de fase gama’ se hace, sin embargo, en detrimento de las propiedades mecánicas en caliente y de las prestaciones de las piezas en general, que, de hecho, son claramente inferiores a las de las aleaciones anteriormente mencionadas.

En el ámbito de las turbinas terrestres o aeronáuticas, la utilización de la aleación 718 PLUS está por lo tanto limitada a determinadas aplicaciones cuyas exigencias en términos de solicitaciones termo-mecánicas son menos 45 críticas.

Por otro lado, la aleación 718 PLUS tiene una concentración elevada en Nb (comprendida entre 4 y 8 %) , que es nefasta para su homogeneidad química durante la elaboración. Efectivamente, el Nb es un elemento que conduce a unas segregaciones importantes tras la solidificación. Estas segregaciones pueden conducir a laformación de defectos de elaboración (manchas blancas) . Únicamente unas ventanas de velocidades de refusión estrechas y precisas durante la elaboración del lingote permiten reducir estos defectos. La elaboración de la 718 PLUS implica por lo tanto un procedimiento que es complejo y difícil de controlar. Unas concentraciones elevadas en Nb en las superaleaciones son también conocidas por ser bastante nefastas para la propagación de fisuras a alta temperatura.

El documento EP 0 803 585 A1 divulga una superaleación a base de Ni, destinada en especial a la 5 fabricación de piezas para turbinas, por ejemplo discos de turbinas.

El objetivo de la invención es el de proponer una aleación que tenga un reducido coste de obtención, es decir con un coste en elementos de aleación menos importante que el de aleaciones del tipo de la UDIMET 720, y cuya aptitud para el forjado aumente con respecto a aleaciones del tipo de la UDIMET 720, y todo ello presentando a la vez propiedades mecánicas elevadas a altas temperaturas (700°C) , es decir superiores a las de la 718 PLUS. Dicho de otro modo, se tiene como objetivo proponer una aleación cuya composición permitiría obtener un compromiso entre propiedades mecánicas en caliente elevadas y un coste de obtención aceptable para las aplicaciones precitadas. Esta aleación también debería poder obtenerse en condiciones de elaboración y de forjado no demasiado restrictivas para hacer fiable esta obtención.

A tal efecto, la invención tiene por objeto una superaleación a base de níquel de composición siguiente, 15 estando las concentraciones de los diversos elementos expresadas en porcentajes de ponderación:

-1, 3 % : Al : 2, 8 %;

-trazas : Co : 11 %;

- % : Cr : 17 %;

-trazas : Fe : 12 %;

-2% : Mo : 5%;

-0, 5% : Nb+Ta : 2, 5%;

- 2, 5% : Ti : 4, 5%; -1 % : W : 4 %; -0, 0030 % :B : 0, 030 %;

-trazas : C : 0, 1 %; -0, 01 % : Zr : 0, 06%; estando el resto constituido por níquel e impurezas resultantes de la elaboración, y de modo que la composición satisface las ecuaciones siguientes en las cuales las concentraciones... [Seguir leyendo]

Reivindicaciones:

1. Superaleación a base de níquel de composición siguiente, estando las concentraciones de los diversos elementos expresadas en porcentajes de ponderación:

-1, 3% : Al : 2, 8%;

- trazas : Co : 11 %;

-14% : Cr : 17 %;

- trazas : Fe : 12 %;

-2% : Mo : 5%;

-0, 5% : Nb + Ta : 2, 5 %;

-2, 5% : Ti : 4, 5%;

-1% : W : 4%;

- 0, 0030% : B : 0, 030%;

- trazas : C : 0, 1 %;

- 0, 01% : Zr : 0, 06%;

estando el resto constituido por níquel e impurezas resultantes de la elaboración, y de modo que la composición satisface las ecuaciones siguientes en las cuales las concentraciones se expresan en porcentajes atómicos:

2. Superaleación según la reivindicación 1, caracterizada por el hecho de que su composición satisface la ecuación siguiente en la cual las concentraciones se expresan en porcentajes atómicos:

3. Superaleación según la reivindicación 1 ó la 2 caracterizada por el hecho de que contiene en porcentajes de ponderación entre 3 y 12 % de Fe,

4. Superaleación según cualquiera de las reivindicaciones 1 a 3, caracterizado por el hecho de que su composición es, expresada en porcentajes de ponderación:

-1, 3% : Al : 2, 8%;

-7% : Co : 11 %;

-14% : Cr : 17 %;

-3% : Fe : 9%;

-2% : Mo : 5%;

-0, 5% : Nb + Ta : 2, 5%;

-2, 5% : Ti : 4, 5%;

-1% : W : 4%;

- 0, 0030% : B : 0, 030%;

- trazas : C :0, 1 %;

- 0, 01% : Zr : 0, 06%;

y su composición satisface las ecuaciones siguientes en las cuales las concentraciones se expresan en porcentajes atómicos:

estando el resto constituido por níquel e impurezas resultante de la elaboración.

5. Superaleación según la reivindicación 4, caracterizada por el hecho de que 1 : (Ti at% + Nb at% + Ta at%) / Al art% : 1, 3.

6. Superaleación según la reivindicación 4, caracterizado por el hecho de que su composición es, expresada en porcentajes de ponderación:

-1, 8% : Al : 2, 8%;

-7% : Co : 10%;

-14% : Cr : 17%.

15. 3, 6% : Fe : 7%;

-2% : Mo : 4%;

-0, 5% : Nb+Ta : 2%;

-2, 8% : Ti : 4, 2%;

-1, 5% : W : 3, 5%.

20. 0, 0030% : B : 0, 030%;

- trazas : C :0, 07 %;

- 0, 01% : Zr : 0, 06%; y su composición satisface las ecuaciones siguientes en las cuales las concentraciones se expresan en porcentajes

atómicos: 25

estando el resto constituido por níquel e impurezas resultante de la elaboración.

7. Superaleación según la reivindicación 6, caracterizada por el hecho de que 0, 7 : (Ti at% + Nb at% + Ta at%) / Al at% : 1, 15.

8. Superaleación según la reivindicación 6, caracterizado por el hecho de que 1 : (Ti at% + Nb at% + Ta at%) / Al at% : 1, 3.

9. Superaleación según cualquiera de las reivindicaciones 1 a 8, caracterizado por el hecho de que comprende una fracción de fase gama’ comprendida entre 30 y 44% preferentemente entre 32 y 42 % y por el hecho de que el solvus de la fase gama’ del superaleación es inferior a 1145°C

10. Superaleación según cualquiera de las reivindicaciones 1 a 9, caracterizado por el hecho de que la composición de la aleación satisface la ecuación siguiente, en la cual las concentraciones de los elementos están calculadas en la matriz gama a 700°C y se expresan en porcentaje atómico:

11. Superaleación según cualquiera de las reivindicaciones 1 a 10, caracterizado por el hecho de que la concentración de Cr (expresada en porcentaje atómico) es, en la matriz gama a 700°C, superior a 24 at%.

12. Superaleación según cualquiera de las reivindicaciones 1 a 11, caracterizado por el hecho de que la concentración de Mo + W (expresada en porcentaje atómico) es ; 2, 8 at% en la matriz gama.

13. Pieza de superaleación de níquel, caracterizada por el hecho de que su composición es según cualquiera de las reivindicaciones 1 a 12.

14. Pieza de superaleación de níquel según la reivindicación 12, caracterizada por el hecho de que se trata de un componente de turbina de gas aeronáutica o terrestre.

Patentes similares o relacionadas:

Métodos para procesar aleaciones metálicas, del 22 de Julio de 2020, de ATI Properties LLC: Un método para procesar una aleación de acero inoxidable superaustenítico, en donde la aleación de acero inoxidable superaustenítico comprende menos de un 50 por […]

Proceso de fabricación de superaleación a base de Ni y miembro de superaleación a base de Ni, superaleación a base de Ni, miembro de superaleación a base de Ni, palanquilla forjada de superaleación a base de Ni, componente de superaleación a base de Ni, estructura de superaleación a base de Ni, tubo de caldera, revestimiento de cámara de combustión, pala de turbina de gas, y disco de turbina de gas, del 3 de Junio de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un proceso de fabricación de un material de ablandamiento de superaleación a base de Ni que comprende: una etapa (S1) para preparar materiales de partida de la superaleación […]

Método para producir aleación súper resistente al calor con base en Fe-Ni, del 27 de Mayo de 2020, de HITACHI METALS, LTD.: Un método de producción para una superaleación resistente al calor con base en Fe-Ni que tiene una composición que comprende 0.08 % en masa o menos de C, 0.35 % en masa o menos […]

Material de soldadura para aleación a base de níquel resistente al calor y metal soldado y unión soldada formada usando los mismos, del 27 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de soldadura para aleaciones a base de Ni, resistentes al calor, que tiene una composición química que consiste, en % en masa, en: […]

Lámina de soldadura dura a base de níquel, objeto con un cordón de soldadura y procedimiento para la soldadura dura, del 6 de Mayo de 2020, de VACUUMSCHMELZE GMBH & CO. KG: Lámina de soldadura dura dúctil, amorfa a base de Ni con una composición que está constituida por NiRestoCraBbPcSid con 21 % atómico < a ≤ 28 % […]

Material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones, del 15 de Abril de 2020, de LIBURDI ENGINEERING LIMITED: Un material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones compuesto por los siguientes elementos en porcentajes en peso: […]

Tubo resistente al calor que tiene una capa de barrera de alúmina, del 25 de Marzo de 2020, de KUBOTA CORPORATION: Un tubo resistente al calor que tiene una capa de barrera de alúmina a ser usado para la descomposición térmica de hidrocarburos, comprendiendo la capa de barrera […]

Producto de aleación a base de Ni y método para producirlo, del 18 de Marzo de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un producto de aleación a base de Ni, que es un material de base de producción para un miembro de aleación a base Ni en el que una fase γ' que es estable de forma […]