Método para el marcado de material de chapa y soldadura dependiente del marcado de cuerpos de recipiente de tal material de chapa.

Procedimiento para la fabricación de cuerpos de recipientes (30) a partir de chapas individuales (10-18)recubiertas por un lado o por los dos lados que han sido formadas a partir de un material de chapa (36,

37)recubierto de forma no uniforme por un lado o por los dos lados y que han sido proporcionadas para suprocesamiento a un dispositivo de soldadura, en el que han sido aplicadas marcas (20, 21) legibles por máquina almenos sobre una parte del material de chapa, por un lado o por los dos, que caracterizan las zonas de mayor omenor espesor de recubrimiento, estando estas chapas redondeadas y soldadas para la fabricación de cuerpos derecipiente, caracterizado por que antes de la soldadura son detectadas por la máquina las marcas (20, 21) legiblespor máquina sobre una chapa individual (10-18) y dependiendo de ellas son ajustados los parámetros de soldadurapara la chapa individual.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09006379.

Solicitante: SOUDRONIC AG.

Nacionalidad solicitante: Suiza.

Dirección: INDUSTRIESTRASSE 35 8962 BERGDIETIKON SUIZA.

Inventor/es: GYSIN,HANSPETER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D51/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

PDF original: ES-2423938_T3.pdf

Fragmento de la descripción:

Método para el marcado de material de chapa y soldadura dependiente del marcado de cuerpos de recipiente de tal material de chapa.

La invención se refiere a un procedimiento para la fabricación de cuerpos de recipiente según el preámbulo de la 5 reivindicación 1. Además, la invención se refiere a un dispositivo para la fabricación de cuerpos de recipiente según el preámbulo de la reivindicación 4.

Para la fabricación de cuerpos de recipiente soldados por costura longitudinal, por ejemplo cuerpos de latas, es conocido desenrollar una banda de chapa de rollos (bobinas) de chapa estañada y de ella cortar planchas de chapa. Esta etapa de la formación de planchas de chapa puede realizarse directamente a continuación de la fabricación de 10 la chapa y estañado o en un estadio posterior. Estas planchas de chapa, por ejemplo de un tamaño aproximado de 100 x 100 cm o 60 x 60 cm, son conducidas en otro estadio de fabricación como pila a una cizalla angular o a una cortadora angular que en dos etapas corta en primer lugar tiras de chapa de la plancha y a continuación chapas individuales a partir de las tiras. Las chapas individuales son apiladas. En otro estadio tales pilas de chapas individuales llegan a un dispositivo en el que a partir de las chapas individuales se forman cuerpos de recipientes o 15 latas. Para ello son retiradas las chapas individuales de la pila y conducidas a un aparato de redondeado que forma una pieza en bruto redondeada. Ésta es conducida al aparato de soldadura de la máquina en el que los cantos longitudinales de la pieza en bruto por regla general son llevados a una posición de solapamiento (o en todo caso a una posición a tope) , realizándose a continuación la soldadura por soldadura de costura por rodillos por regla general con electrodos intermedios de alambre que forman los electrodos de soldadura que se renuevan constantemente, lo que es ventajoso debido al estañado de la chapa.

Los rollos de chapa presentan en el borde de la banda de chapa (banda laminada) un estañado elevado por razones de producción. Por ejemplo, el estañado de la banda laminada puede presentar en el centro un valor deseado de por ejemplo 1, 0 g/m2; y en el borde de la banda laminada, por el contrario, puede existir una zona más estrecha con un estañado demasiado alto de por ejemplo 4, 0 g/m2. En correspondencia al estañado de la chapa en la soldadura es 25 necesaria una corriente de soldadura diferente. Así, por ejemplo, con un estañado de 0, 8 g/m2 una corriente de soldadura de 4.000 A puede ya ser muy alta para una soldadura de alto valor de calidad, en un estañado de 3 g/m2 por el contrario puede ser necesaria una corriente de soldadura de 4.200 A. Por tanto, las zonas marginales de la banda laminada suponen un problema en la soldadura de cuerpos de recipientes. Este es especialmente el caso cuando el recortado de las planchas de chapa formadas a partir de la bobina o banda laminada se realiza de manera 30 que las zonas marginales de la plancha de chapa excesivamente estañadas constituyen en el cuerpo la zona de costura completa (grano H) . En el caso de otra posición de corte (grano C) las zonas marginales de la plancha de chapa constituyen el borde superior o inferior de la pieza en bruto del cuerpo, de manera que el estañado más elevado es perturbador solo para el inicio de la soldadura o al final de la soldadura. Pero también esto puede conducir a soldaduras defectuosas, ya que precisamente el inicio de la soldadura y el final de la soldadura son de 35 todos modos zonas de soldadura críticas. El documento AT 7297U1 muestra un procedimiento para el recortado de piezas de chapa con desperdicio optimizado a partir de una banda de chapa, en el que el corte se realiza por pedido y las piezas de chapa son dotadas de números de pedido u orden. Para ello se muestra un dispositivo de corte con un dispositivo de impresión. El documento GB 2123579A muestra un sistema de corte con medios de transporte, medios de marcado y medios de corte para marcar las chapas según su forma de corte para la clasificación posterior.

Se propone, por tanto, el objeto de evitar los inconvenientes descritos.

El objeto se lleva a cabo por el procedimiento mencionado al principio para la fabricación de cuerpos de recipiente con los rasgos característicos de la reivindicación 1.

Puesto que antes de la soldadura son detectadas por la máquina las marcas legibles por máquina y en virtud de 45 ellas son ajustados los parámetros de soldadura para la chapa, la soldadura puede realizarse en coordinación con el espesor de recubrimiento respectivo.

Preferiblemente la detección de las marcas se realiza durante o después del desapilado de las chapas individuales, antes de que estas entren en el aparato de redondeado y sean redondeadas. En la soldadura habitual mediante soldadura de costura por rodillos con electrodos intermedios de alambre pueden ser elegidos, en base a las marcas,

diferentes parámetros de soldadura individualmente o en combinación de acuerdo con el recubrimiento, por ejemplo la presión de soldadura, la corriente de soldadura con su intensidad de corriente y/o forma de corriente, la tensión de soldadura y/o la frecuencia de corriente de soldadura.

Para llevar a cabo este objeto se propone además un dispositivo de soldadura para cuerpos de recipientes con los rasgos característicos de la reivindicación 4.

Puesto que el dispositivo de soldadura presenta medios de detección que pueden reconocer las marcas e influir de forma correspondiente sobre el control de la máquina de soldadura, puede ser elegido en cada caso el juego de parámetros de soldadura adecuado al espesor de recubrimiento.

Puesto que las chapas individuales han sido dotadas de marcas legibles por máquina que caracterizan la diferencia del recubrimiento (por ejemplo del estañado) las chapas pueden ser procesadas de forma diferente en el dispositivo de soldadura en base a la necesidad de corriente de soldadura respectiva.

En particular, las marcas son colocadas sobre las zonas del material de chapa de las que se sabe que por motivos de producción el espesor de recubrimiento se diferencia del de otras zonas del material de chapa. En el estañado de un material de chapa devanado de un rollo de chapa o de planchas recortadas a partir del mismo, estas son las zonas marginales laterales. Las marcas pueden haber sido aplicadas dependiendo de una medición del espesor de recubrimiento, de manera que haya sido aplicado el marcado en base al espesor de recubrimiento real medido.

Por una parte es posible que las marcas hayan sido aplicadas en la fabricación de la chapa recubierta o estañada, mientras que esta esté aún en forma de banda. En otra posibilidad esto se realiza cuando la banda larga es recortada en planchas de chapa individuales. En otra posibilidad se realiza la aplicación de marcas cuando la plancha de chapa es cortada en las planchas individuales. Por ejemplo, la aplicación de marcas se realiza con una substancia de marcado invisible al ojo humano, por ejemplo una laca, pintura, tinta visible solo con luz ultravioleta o una laca magnética. El marcado puede además ser aplicado también a través de una pintura visible o eventual marcado.

A continuación se explicarán en detalle ejemplos de realización de la invención en virtud de los dibujos. Allí muestran:

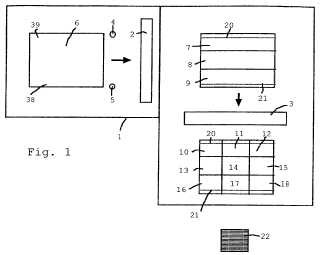

Fig. 1, en una vista esquemática desde arriba, una cizalla angular para la explicación de la invención;

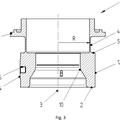

Fig. 2, en una vista esquemática desde arriba, un dispositivo de soldadura según la invención;

Fig. 3, el dispositivo de soldadura según la figura 2 en una vista lateral esquemática y

Fig. 4, esquemáticamente un rollo de chapa y la banda desenrollada del mismo, así como el corte de chapas individuales.

La Fig. 4 muestra en una representación esquemática un rollo 37 que está formado por una banda laminada 36 de chapa recubierta enrollada. En el siguiente ejemplo se parte de una chapa recubierta de estaño como se usa para la fabricación de cuerpos de recipiente y en particular de cuerpos de latas. La banda laminada puede estar recubierta por las dos caras o solo por una cara. La banda laminada puede tener un ancho de por ejemplo 100 cm y por ejemplo una longitud de 100 o más metros. Estos datos de tamaño deben entenderse naturalmente solo como ejemplo. La chapa podría presentar en lugar de estañado también otro recubrimiento discrecional conocido que no sea uniforme a través del ancho y/o la longitud de la banda laminada. En el estañado la falta de uniformidad es la regla, de modo que las zonas marginales 38 y 39 de la banda laminada 36 presentan una capa de estaño notablemente más gruesa que en el resto de zonas de la banda laminada. Así, el estañado en el borde puede... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de cuerpos de recipientes (30) a partir de chapas individuales (10-18) recubiertas por un lado o por los dos lados que han sido formadas a partir de un material de chapa (36, 37) 5 recubierto de forma no uniforme por un lado o por los dos lados y que han sido proporcionadas para su procesamiento a un dispositivo de soldadura, en el que han sido aplicadas marcas (20, 21) legibles por máquina al menos sobre una parte del material de chapa, por un lado o por los dos, que caracterizan las zonas de mayor o menor espesor de recubrimiento, estando estas chapas redondeadas y soldadas para la fabricación de cuerpos de recipiente, caracterizado por que antes de la soldadura son detectadas por la máquina las marcas (20, 21) legibles por máquina sobre una chapa individual (10-18) y dependiendo de ellas son ajustados los parámetros de soldadura para la chapa individual.

2. Procedimiento según la reivindicación 1, caracterizado por que las marcas son detectadas durante o después del desapilado de las chapas individuales de una pila y antes o después del redondeado.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado por que la soldadura se realiza mediante soldadura de

costura por rodillos con electrodos intermedios de alambre y son empleados como parámetros de soldadura uno o varios de los parámetros: presión de soldadura, corriente de soldadura (intensidad de corriente y/o forma de la corriente) , tensión de soldadura, frecuencia de corriente de soldadura) .

4. Dispositivo (35) para la fabricación de cuerpos de recipiente que comprende un dispositivo de desapilado (33) para chapas individuales, un dispositivo de redondeado (24) dispuesto a continuación para la formación de un 20 cuerpo en bruto (28) y un dispositivo de soldadura (25) para soldar los cantos longitudinales del cuerpo en bruto (28) , caracterizado por que el dispositivo (35) presenta medios de detección (26, 26’) que están realizados para el reconocimiento de marcas (20, 21) predeterminadas sobre las chapas individuales y por que los medios de detección (26, 26’) están conectados operativamente al control (27) del dispositivo de soldadura (25) , de tal modo que al ser detectada una marca sobre una chapa individual pueden ser empleados parámetros de soldadura predeterminados para esta chapa.

5. Dispositivo según la reivindicación 4, caracterizado por que el dispositivo de soldadura (25) es una máquina de soldadura de costura por rodillos con electrodos intermedios de alambre.

Patentes similares o relacionadas:

Método para producir una lata de bebidas, una lata tipo botella o una lata de aerosol de aleación de aluminio, del 22 de Julio de 2020, de Constellium Neuf-Brisach: Metodo de fabricacion de una lata de bebida, una botella o un pulverizador de aleacion de aluminio, por medio de embutido-estiramiento seguido de formacion de cuello y/o […]

Dispositivo de conformación, del 6 de Noviembre de 2019, de HINTERKOPF GMBH: Dispositivo de conformación para cuerpos huecos con forma de vaso con un bastidor de máquina , una disposición de accionamiento, una mesa circular […]

Mejoras en o relacionadas con un procedimiento de formación de artículos de metal, del 6 de Noviembre de 2019, de GCL International Sarl: Un procedimiento de formación de cierre de metal para la conformación de un cierre de metal para un acabado del cuello de un recipiente a partir […]

Conjunto de rodillo de alisado, del 2 de Octubre de 2019, de Belvac Production Machinery, Inc: Un conjunto de cabezal de torreta para formar un artículo con cuello (200b) que tiene una porción de cuello estrechada , incluyendo la porción de cuello […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Conjunto de martillo de formación y método de ensamblaje de un conjunto de martillo de formación, del 5 de Junio de 2019, de Belvac Production Machinery, Inc: Un conjunto de martillo de formación para una máquina de formación de recipientes, incluyendo la máquina de formación de recipientes un conjunto de torreta […]

Dispositivo para cerrar recipientes de chapa, del 13 de Mayo de 2019, de HUBER PACKAGING GROUP GMBH: Dispositivo para cerrar recipientes de chapa , con una estación para recibir un recipiente que está abierto hacia arriba y que tiene un borde […]

Procedimiento de fabricación de latas de aluminio y la composición de pretratamiento usada, del 12 de Abril de 2019, de HENKEL AG & CO. KGAA: Procedimiento de fabricación de cilindros de latas, en el que (A) una rodaja de una chapa de aluminio se embute profundamente formando […]