GRANULACION POR AGLOMERACION DE COMPOSICIONES CERAMICAS MOLTURADAS EN FASE SECA.

Granulación por aglomeración de composiciones cerámicas molturadas en fase seca.

Composiciones cerámicas arcillosas molturadas en fase seca hasta grano inferior a 120 micrómetros se granulan sin aglutinantes, aditivos, o defloculantes a partir de minerales y materiales inorgánicos mezclados en un aparato cilíndrico rotatorio horizontal con paletas deflectoras. La entrada de dichos materiales y agua se realiza en un extremo del aparato, y por su rotación se forman gránulos que se trasladan por acción de dichas paletas deflectoras. La salida del material granulado se encuentra en el extremo opuesto del aparato. Ventajas: ahorro de energía del 80%, del consumo de agua para granulación de 75-80%; y un 10-20% de ahorro en la presión de prensado de los gránulos. El tiempo de cambio de una composición cerámica a otra es aproximadamente una hora, y por el proceso de atomizado es de días.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201001374.

Solicitante: ARNAU VILLANOVA, Antonio.

Nacionalidad solicitante: España.

Inventor/es: ARNAU VILLANOVA,Antonio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J2/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 2/00 Procedimientos o dispositivos para la granulación de sustancias, en general; Tratamiento de materiales particulados para hacer que fluyan libremente, en general, p. ej. haciéndolos hidrófobos. › en tambores o cubetas fijas, previstos de dispositivos de amasado o mezclado.

- C04B33/00 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › Productos arcillosos (refractorios monolíticos o morteros refractarios C04B 35/66; productos porosos C04B 38/00).

Fragmento de la descripción:

GRANULACIÓN POR AGLOMERACIÓN DE COMPOSICIONES CERÁMICAS MOLTURADAS EN FASE SECA

ANTECEDENTES DE LA INVENCIÓN

La presente invención se refiere a la fabricación de cerámicas finas como los revestimientos, gres, porcelanas, sanitarias y loza sanitaria, en la que se emplea una composición de materias primas que está compuesta de arcillas y otros minerales. En particular la invención se refiere a la granulación por aglomeración de composiciones que constituyen las materias primas cerámicas obtenidas vía molturación en fase seca.

OBJETO DE LA INVENCIÓN

Proponer un proceso de mezcla -granulación de materiales molturados en fase seca en sustitución del proceso actualmente empleado de molturación en fase líquida y posterior secado por atomización, en donde el proceso en fase seca evita los inconvenientes tecnológicos originados por la vía húmeda.

ESTADO DE LA TÉCNICA

La aglomeración es un término general que define el aumento del tamaño de los granoS' por fuerzas mecánicas, en otras palabras, abarca los procesos de aglomeración y unión' de partículas altamente dispersas en agregados de mayor tamaño. En realidad el término aglomeración es el opuesto tecnológico a disgregar o fragmentar. En tecnología como agregados se pueden distinguir, entre otros, las pastillas, extrudados, granulados, pellets~ tabletas, etc., la cual es una denominación particular que resulta del método tecnológico empleado en la obtención de los aglomerados de las partículas; una clasificación por el· modo que distingue entre aglomeración de mini partículas propiamente dichas, . aglomeración por presión, por atomizado y secado, y conformación sin uso de presión. Se requieren fuerzas cohesivas para la formación de unos agregados estables de mayor tamaño a partir de las partículas primarias. La naturaleza de estas fuerzas son químicas y físicas. Estas fuerzas pueden ser aportadas por las partículas por sí mismas o por coadyuvantes, como los aglutinantes o adhesivos.

En el proceso de producción se pueden señalar dos vías alternativas de la granulación de la composición cerámica, que son consecuencia de la molturación de partida escogida: a) la vía húmeda actualmente empleada con diferentes inconvenientes tecnológicos, y b) la vía seca de uso poco extendido actualmente.

Para un proceso de producción de materiales cerámicos un punto primordial lo constituye la selección entre las materias primas disponibles que deben formar parte de la composición, las que son fundamentalmente las arcillas y los feldespatos, arenas, carbonatos y caolines. En la materia prima predominan diferentes arcillas, y los otros minerales, como feldespatos, arenas siliciosas, carbonato cálcico, etc., según las composiciones previstas a producir. Representando las arcillas el campo de los materiales blandos, y los demás los materiales duros.

Por razones económicas las materias primas se utilizan, por lo general, tal y como se extraen de la mina, o después de someterlas a un mínimo tratamiento, como es el lavado. Su procedencia natural demanda, como regla, una homogeneización previa que asegure la uniformización de sus características, la cual se puede garantizar por la propia empresa minera o por el productor de los materiales cerámicos.

Frecuentemente, como primera etapa se realiza la mezcla de los distintos· componentes de la pasta cerámica, posteriormente se somete a un proceso de molturación que generalmente puede ser en fase húmeda, o en fase seca como es el: objeto de la presente invención. En esta última, opcionalmente la mezcla se puede: realizar durante la molturación, o incluso durante la granulación propiamente dicha.

En la molturación por separado es necesario posteriormente mezclar los diferentes'

, componentes para configurar la fórmula cerámica dada. La composición presenta un' tamaño de partículas muy pequeño (menor de 120 micrómetros) y su comportamiento e~ excesivamente fluido, semejante a un liquido; un polvo tan fino hace imposible su: adecuado manejo. Posteriormente, la fluidez necesaria para el llenado de los moldes para prensas de cualquier tipo también debe ser necesariamente inferior. La composición fina' de la mezcla es muy variable dependiendo del producto cerámico final a fabricar.

Es necesario subrayar que el material resultante de la molturación presenta características bien distintas si aquella se efectúa en fase seca o en fase húmeda. En el primer caso se produce una fragmentación, manteniéndose tanto los agregados como los aglomerados de partículas, siendo el tamaño de partículas resultante superior (algunas mayores de 300 micrómetros) al obtenido en fase húmeda (todas menores de 200 micrómetros)

El procedimiento actualmente empleado en la fabricación de pavimentos y revestimientos cerámicos es el de la vía húmeda. En el proceso en fase húmeda, las materias primas se molturan en una fase líquida en el molino de bolas, lo que provoca la suspensión de materiales finamente suspendidos en agua. En consecuencia, se hace necesario eliminar esta agua de la suspensión resultante (denominada barbotina) hasta alcanzar el contenido de humedad necesario para el proceso ulterior. El método más utilizado en la fabricación de productos cerámicos para este secado es el secado por atomización. Previo al proceso de atomización, se ha realizado el mezclado de toda la composición molturada vía húmeda, dentro de molinos de bolas, continuos o discontinuos, donde se molturan y se mezclan a la vez los minerales que conforman la composición. Esta composición se moltura con un porcentaje de humedad del 30 % al 40 %, es decir, empleando agua en exceso. Se genera así una composición con una densidad entre 1, 30 a 1, 40 Kg/l que seguidamente se tamiza para descargar en grandes balsas y con ayuda de agitadores y aditivos se mantiene la composición en movimiento evitando su sedimentación. Cada balsa de estas puede contener más de 100.000 litros, para la que resulta necesario mezclar varias molturaciones.

El proceso de atomización es un proceso por el cual la suspensión se pulveriza en forma de gotitas, que entran en contacto con aire caliente, y como producto se obtiene un sólido con un contenido de humedad bajo. Para la eliminación del agua se introducen a presión chorros de la composición en forma de una ducha de salida hacia arriba, y a contracorriente hacia abajo se introduce el aire caliente a unos 650°C. Al fondo del atomizador caen los gránulos de la composición en forma sólida con una humedad del 5 ó 6 %. El atomizador es un aparato en forma de cono metálico de acero inoxidable de grandes dimensiones, según la producción deseada generalmente de unos 15 m de altura por unos 6 m de diámetro. Su producción se mide por litros de agua evaporada y por producto sólido a su salida en toneladas hora. El combustible para la generación de aire caliente generalmente es gas natural al proporcionar humos calientes de menor contaminación. Los gránulos producidos en el atomizador son uniformes en cuanto a su forma esferoidal y una granulometría promedio que oscila dentro de los valores adecuados para alimentar la composición cerámica a la etapa de fabricación de productos comprimidos en las prensas.

Entre los numerosos documentos que mencionan el uso de la atomización para la granulación a presión normal se pueden mencionar:

El documento CN101011843 de WANG JIAZHU se refiere al empleo combinado de diversos materiales, que incluyen talco, arcillas, para paredes artificiales con imitación a piedra. Los componentes minerales se desmenuzan, mezclan en seco, se añade el colorante, conforman y calcinan a altas temperaturas. Adicionalmente emplean el proceso de atomización para la conformación de las composiciones.

La patente CN101234888 de HAIRONG UN se refiere igualmente al empleo de arcillas para la imitación a piedra natural en azulejos y baldosas. Emplean 10-15% de polvo de piedra de porcelana de baja temperatura, 10-20% de polvo de piedra de porcelana de temperatura media, 10-15% de arena de piedra sódica, 5-10% de arena de porcelana de alto contenido de aluminio, 10-20% de arena de porcelana sódica, 5-18% de arcilla después del molino de bolas, agente de de condensación y pigmento. El método tiene las siguientes etapas:

pesado a proporciones, paso por molino de bolas, coloración, granulación y secado por atomización.

Tiene algún interés la patente GB 1315553 que reivindica, entre otros, la obtención de un catalizador con contenido alto de arcillas en mezcla con alumosilicatos amorfos y cristalinos. Aunque el método de granulación está fundamentalmente basado en el secado por atomizado, y sin entrar en detalles hace una breve mención al granulado...

Reivindicaciones:

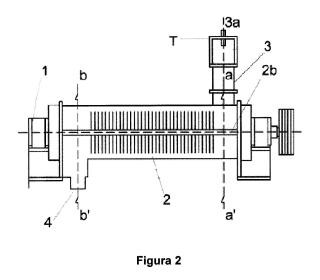

1. Procedimiento de granulación por aglomeración de composiciones cerámicas arcillosas molturadas en fase seca, caracterizado porque comprende las etapas de:

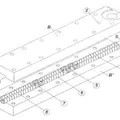

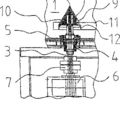

Introducir a temperatura ambiente una composición cerámica de componentes pulverulentos en fase seca con tamaños de grano inferior a 120 micrómetros, obtenida a partir de minerales arcillosos y material inorgánico molturados, en un aparato cilíndrico de disposición horizontal (1) a través de un primer extremo, siendo el contenido de la composición de hasta un 60% de componentes minerales arcillosos del total introducido;

Introducir agua sin aglutinantes ni aditivos, en el aparato cilíndrico (1) en una cantidad determinada en función de la composición cerámica introducida y de la granulación a obtener;

Granular de manera continua sin paradas dicha composición cerámica de componentes pulverulentos en el interior del aparato cilíndrico (1) mediante la traslación de dichos componentes para la formación de gránulos, desde dicho primer extremo hasta un segundo extremo, por la acción de rotación de un eje central (2b) con barras perpendiculares (2) dotadas de paletas (2a) en sus extremos, siendo la velocidad de rotación del eje (2b) de entre 500 y 3.000 rpm, manteniendo la velocidad de rotación y la cantidad de agua constantes durante la granulación de la composición cerámica de materiales pulverulentos, dependiendo la velocidad de rotación de la composición cerámica introducida y de la granulación a obtener; y

Extraer el material granulado del aparato cilíndrico (1) por dicho segundo extremo.

2. Procedimiento, según reivindicación 1, caracterizado porque la humedad de los componentes pulverulentos al introducirse en el aparato cilíndrico (1) es de entre el 0, 5% y el 2, 5% en peso.

3. Procedimiento, según reivindicación 1, caracterizado porque la humedad del material granulado en la salida del aparato cilíndrico (1) es de entre el 8% y el 15% en peso en función de la composición cerámica introducida en el aparato cilíndrico (1) .

4. Procedimiento, según reivindicación 3, caracterizado porque el material granulado es sometido a una etapa de secado en línea continua para reducir la humedad hasta u.

6. 7% en peso a una temperatura adecuada en función de la cantidad de agua a secar, del tiempo y del espacio disponible.

5. Procedimiento, según reivindicación 4, caracterizado porque la temperatura de secado es de entre 40· y 90·C.

6. Procedimiento, según reivindicación 1, caracterizado porque la cantidad de agua introducida es de entre un 11 % Y un 13% sobre el peso de la masa seca a granular.

7. Procedimiento, según reivindicación 1, caracterizado porque la composición cerámica de minerales arcillosos y material orgánico es obtenida por la mezcla de los mismos, pudiendo realizarse dicha mezcla antes de la molturación de los minerales y materiales; durante la molturación de los mismos; después de la molturación; o durante la granulación en el aparato cilíndrico (1) .

8. Procedimiento, según reivindicación 1, caracterizado porque los minerales arcillosos se seleccionan entre las arcillas tipo iIIiticas, caoliníticas y/o arcillas refractarais o mezclas de estas; y los materiales inorgánicos se seleccionan entre arenas de sílice, arenas feldespáticas, feldespatos sódicos, feldespatos potásicos, feldespatos de litio, pegmatita, magnetita, carbonato de calcio, carbonato de magnesio, o mezclas de estos.

9. Procedimiento, según reivindicación 1, caracterizado porque la etapa de granulación se realiza a una temperatura de entre 20· y 50·C.

10. Procedimiento, según reivindicación 4, caracterizado porque tras el secado se somete al

material granulado a su unificación en función de la medida de los gránulos por tamizado, siendo: Entre un 90 y un 95% del material granulado tiene una medida de entre 0, 1 Y 1 mm, Entre un 6 y un 8% del material granulado tiene una medida menor de 0, 1 mm,

considerándose polvo que es recirculado para volver a la etapa de granulación, y Entre un 0% y un 10% del material granulado tiene una medida mayor de 1 mm, y es recirculado para su recuperación volviéndose a molturar.

11. Aparato cilíndrico (1) para granulación por aglomeración de composiciones cerámicas, caracterizado porque comprende: Un cuerpo cilíndrico (1) dispuesto horizontalmente con un primer extremo y un segundo extremo, Un eje central (2b) que recorre interiormente el cuerpo cilíndrico desde el primer extremo al segundo extremo, y con una velocidad de rotación de entre 500 y 3.000 rpm,

Unas agrupaciones de barras (2) radiales, dispuestas a lo largo del eje (2b) , formada cada agrupación por cuatro barras (2) que forman 90· entre sí, y presentando dichas barras (2) extremidades en forma de paletas (2a) ,

Una entrada de dosificación controlada (3) de material pulverulento con grano inferior a 120 micrómetros situada en la parte superior del primer extremo del cuerpo cilíndrico (1) , Una salida (4) de material granulado situada en la parte inferior del segundo extremo del cuerpo cilíndrico (2) , Una entrada de dosificación controlada de agua situada en el primer extremo del cuerpo cilíndrico (1) .

12. Aparato, según reivindicación 11, caracterizado porque la entrada de agua se sitúa en la entrada de material pulverulento.

13. Aparato, según reivindicación 11, caracterizado porque la entrada de agua se sitúa en el interior del eje central (2b) que comunica con las puntas de las paletas (2a) .

14. Aparato, según reivindicación 12, caracterizado porque la entrada de agua es por aspersión.

Acopio de materias primas Mezcla de materiales :::: Composición Molturación en fase seca Granulación Ajuste de humedad

r

Compresión

FIGURA 1

13a

T 1 b

I \ I

~ I

b' a

Figura 2

lb

1 1

la 3b -...... 1

13a

-

f -5

lb'

la'

Figura 3

20

18

16

14

12

10

8

6

4

2

O

1 0, 6 0, 5 0, 4 0, 3 0, 2 0, 1 O

FIGURA 4

FIGURA 5.1

FIGURA 5.2

FIGURA 5

FIGURA 6.1

FIGURA 6.2

FIGURA 6

Patentes similares o relacionadas:

Procedimiento de granulación o aglomeración, del 10 de Agosto de 2016, de MASCHINENFABRIK GUSTAV EIRICH GMBH & CO KG: Procedimiento de granulación o aglomeración en el que los componentes a granular o aglomerar se introducen en un recipiente y se mezclan con una herramienta, caracterizado por […]

Procedimiento para preparar un granulado optimizado, del 3 de Febrero de 2016, de MASCHINENFABRIK GUSTAV EIRICH GMBH & CO KG: Procedimiento para preparar un granulado optimizado para la cerámica técnica o losetas cerámicas con las etapas de:

A) preparar un granulado en un mezclador […]

Procedimiento para preparar un granulado optimizado, del 3 de Febrero de 2016, de MASCHINENFABRIK GUSTAV EIRICH GMBH & CO KG: Procedimiento para preparar un granulado optimizado para la cerámica técnica o losetas cerámicas con las etapas de:

A) preparar un granulado en un mezclador […]

Método para producir partículas secas, del 10 de Diciembre de 2014, de Civitas Therapeutics, Inc. (100.0%): Un método para preparar una composición en polvo seca, que comprende: combinar una solución acuosa, que comprende un agente activo hidrófilo disuelto en un disolvente […]

Densificación de un material particulado a granel, del 20 de Junio de 2012, de Energy and Densification Systems (Proprietary)Limited (100.0%): Un metodo de densificaciOn de un material particulado a granel, incluyendo el metodo:

confinar al menos parcialmente el material particulado a granel, […]

Densificación de un material particulado a granel, del 20 de Junio de 2012, de Energy and Densification Systems (Proprietary)Limited (100.0%): Un metodo de densificaciOn de un material particulado a granel, incluyendo el metodo:

confinar al menos parcialmente el material particulado a granel, […]

GRANULACIÓN POR AGLOMERACIÓN DE COMPOSICIONES CERÁMICAS MOLTURADAS EN FASE SECA, del 3 de Mayo de 2012, de ARNAU VILLANOVA, Antonio: Se propone una alternativa al proceso de molturación en fase líquida y secado por atomización. El proceso consta de una molturación en fase seca y preparación de composiciones […]

GRANULACIÓN POR AGLOMERACIÓN DE COMPOSICIONES CERÁMICAS MOLTURADAS EN FASE SECA, del 3 de Mayo de 2012, de ARNAU VILLANOVA, Antonio: Se propone una alternativa al proceso de molturación en fase líquida y secado por atomización. El proceso consta de una molturación en fase seca y preparación de composiciones […]

Proceso y aparato para granulación húmeda continua de material en polvo, del 20 de Abril de 2012, de UNIVERSITEIT GENT: Un aparato para la granulación húmeda continua de un material en polvo, que consta esencialmente de:

- un barril que tiene una cámara de granulación prevista […]

Proceso y aparato para granulación húmeda continua de material en polvo, del 20 de Abril de 2012, de UNIVERSITEIT GENT: Un aparato para la granulación húmeda continua de un material en polvo, que consta esencialmente de:

- un barril que tiene una cámara de granulación prevista […]

PROCEDIMIENTO PARA LA PRODUCCION DE GRANULADOS Y SU EMPLEO EN AGENTES DE LAVADO Y/O DE LIMPIEZA, del 30 de Julio de 2010, de HENKEL AG & CO. KGAA: Procedimiento para la producción de granulados, especialmente de granulados de agentes de lavado y/o de limpieza, por medio de la granulación de componentes sólidos […]

DISPOSITIVO ELEVADOR PARA EL ROTOR DE UN GRANULADOR, del 5 de Noviembre de 2009, de GLATT SYSTEMTECHNIK GMBH: Granulador con un rotor y un dispositivo elevador para el rotor, en donde el rotor está acoplado a través de un árbol de accionamiento con un mecanismo de giro […]

DISPOSITIVO ELEVADOR PARA EL ROTOR DE UN GRANULADOR, del 5 de Noviembre de 2009, de GLATT SYSTEMTECHNIK GMBH: Granulador con un rotor y un dispositivo elevador para el rotor, en donde el rotor está acoplado a través de un árbol de accionamiento con un mecanismo de giro […]