Procedimiento y dispositivo para el control en tiempo real de uniones por juntura con radiación de rayos X y evaluación de la escala de grises.

Procedimiento para el control de una unión (8) por juntura, con el que se unen entre sí dos piezas (2,

3), y,durante la unión, unas zonas de las dos piezas (2, 3) unidas previamente, así como también preferentemente lazona de la juntura, son irradiadas con una radiación (6) de rayos X, y la radiación (6) de rayos X es captada yevaluada de tal forma que se determinan los puntos defectuosos de las zonas unidas previamente, y en el que laradiación (6) de rayos X, en forma de valores acromáticos, es captada dependiendo de la ubicación, siendounidos los valores acromáticos cuya diferencia de valor acromático esté situada por debajo de un valor umbral, ylas regiones unidas se continúan evaluando de tal forma que de determinan los defectos aparecidos dentro de launión por juntura, caracterizado porque a continuación de la unión, las zonas solapadas de las regiones sonseparadas y asignadas solamente a una región, es decir, siendo asignadas una o varias regiones de un planoinferior, las cuales pertenecen a una zona de solapamiento de regiones del plano más alto, solamente a la regióndel plano más alto en la que la diferencia de valor acromático sea menor, y en el que se determinaempíricamente qué valor acromático, o bien qué campo de valores acromáticos presenta una zona defectuosadentro de una unión por juntura, y según ésa información se determina de forma automática qué zonas sondefectuosas dentro de una unión por juntura

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/059343.

Solicitante: FORSCHUNGSZENTRUM JULICH GMBH.

Nacionalidad solicitante: Alemania.

Dirección: 52425 Jülich ALEMANIA.

Inventor/es: PAULY,FRED, SCHRÖDER,GERALD, PATZAK,RICHARD, VOGELBRUCH,JAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N23/18 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 23/00 Investigación o análisis de materiales mediante la utilización de radiaciones de ondas o partículas, p. ej. rayos X o neutrones, no cubiertos por los grupos G01N 3/00 - G01N 17/00, G01N 21/00 o G01N 22/00. › Investigación de la presencia de defectos o de material extraño.

PDF original: ES-2410539_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para el control en tiempo real de uniones por juntura con radiación de rayos X y evaluación de la escala de grises La invención se refiere a un procedimiento para el control de uniones por juntura. Una unión por juntura es una unión entre dos piezas, la cual fue efectuada de forma típica mediante soldadura, soldadura blanda o pegado.

Según el estado de la técnica, por ejemplo en el caso de uniones por soldadura entre dos materiales compuestos por metal, la misma se comprueba con la ayuda de radiación con rayos X. Por ejemplo, un cordón de soldadura, por tanto una unión por juntura, se irradia con rayos X, y el resultado es registrado con un detector. Una instalación electrónica posterior representa el resultado, el cual contiene informaciones sobre la calidad del cordón de soldadura.

Un control de calidad de uniones por juntura es necesario, por una parte, para el desarrollo de nuevos procedimientos de juntura. Por otra parte, un control de ese tipo sirve para la comprobación de la calidad en el marco de los procesos de producción.

Por lo general, en los procesos de producción, y por motivos económicos, se comprueban las uniones por juntura solamente por muestreo al azar.

Sería deseable poder comprobar la unión de dos piezas en tiempo real. Existen procedimientos ópticos con lo que esto es posible. Sin embargo, en ellos solamente se controla la superficie visible de una unión por juntura.

Del documento DE 198 082 75 AI es conocido un procedimiento con el que puede ser comprobada una unión por soldadura en tiempo real, aunque a través de cantidades de gas. Este procedimiento está limitado solamente a determinadas uniones por juntura, y no se ha impuesto en la práctica.

En la publicación de S.I. Rokhlin: In-Process Radiographic Evaluation of Ars Welding (Materials Evaluation 47 (1989) No.2) se describe un procedimiento en tiempo real para cordones de soldadura irradiados con rayos X, en el que el cordón de soldadura es irradiado con rayos X y un algoritmo de reconocimiento de muestras identifica fallos, con los que un algoritmo de toma de decisiones adapta los parámetros de soldadura.

En la publicación de J. F. Vogelbruch lt al.: Segmentación 3D y Visualización de bloques de datos de volumen (Remagener Physiktagee 2002) se describe un procedimiento de crecimiento de regiones para el procesamiento de imágenes de escala de grises, siendo reunidas las respectivas regiones con valores acromáticos similares. Las zonas de solapamiento pueden ser separadas de forma recursiva.

El objetivo de la inversión es conseguir un procedimiento utilizable universalmente, y un dispositivo correspondiente al mismo, para la realización de un control de calidad en tiempo real de uniones por juntura.

Para alcanzar el objetivo se unen dos piezas entre sí, y durante la unión se irradian las zonas de las dos piezas unidas ya anteriormente con una radiación de rayos X. La radiación de rayos X se registra a continuación de la irradiación, y se evalúa de tal manera que se determinan los puntos defectuosos de las zonas ya unidas.

Preferentemente no se irradia solamente la zona de una unión ya terminada, sino adicionalmente también la zona que se junta. No se comprueba entonces solamente una unión por juntura ya terminada, sino también el proceso de la unión por juntura. De esta forma pueden localizarse y detectarse mejor y más pronto los fallos. Se puede de esta forma intervenir de forma correctiva en los acontecimientos. La calidad de una fabricación se mejora correspondientemente.

Para un especialista le parece deseable el poder realizar un procedimiento de tanta exigencia. No obstante, hasta ahora el especialista no disponía de ninguna alternativa para poder realizar un procedimiento de ese tipo, en el cual no solamente se controla superficialmente en tiempo real una unión por juntura. Por una parte era problemático el poder realizar una evaluación de la radiación de forma suficientemente rápida. Por otra parte había que resolver problemas constructivos.

A continuación de la irradiación de una unión por juntura, la radiación por rayos X se capta digitalmente a través de un detector, dependiendo de la localización, en forma de los llamados „valores acromáticos“. A fin de poder ahora evaluar los valores acromáticos de forma cualitativamente estable, se unen en regiones los puntos de imagen situados de forma adyacente espacialmente (pixel en el caso bidimensional, o bien voxel en el caso tridimensional) , cuando los valores acromáticos de los puntos de imagen sean lo suficientemente parecidos. Los valores acromáticos son lo bastante parecidos cuando la diferencia respectiva observada entre dos valores acromáticos está situada por debajo de un valor umbral predeterminado. Este paso ha resultado útil a fin de poder evaluar la radiación de rayos X captada de forma suficientemente rápida. Los puntos de imagen reunidos se registran en una base de datos.

La escala de valores acromáticos alcanza típicamente de 0 a 255 (resolución de 8 bits) . 0 significa „negro“. 255 significa „blanco“. En un caso de este tipo se ha demostrado como conveniente el determinar una diferencia de valor acromático de aproximadamente 4 a 6 unidades, de la que hay que quedar por debajo para reunir valores acromáticos en una región. El resultado del procedimiento se utiliza para hacer visibles los defectos aparecidos durante la unión, incluso cuando un defecto no sea visible desde fuera. Entre otros, este paso ha resultado útil debido a su paralelismo inherente, a fin de hacer visibles los defectos aparecidos durante la unión, incluso cuando un defecto no sea visible desde fuera.

En una configuración del procedimiento, se observa por ejemplo, en el caso bidimensional, la proximidad hexagonal de un primer píxel. En el interior de esa zona, denominada también como isla, se unen los píxeles adyacentes que presenten una diferencia de valor acromático lo suficientemente reducida, o sea, que sean parecidos, mediante un procedimiento de linking (simple, centrois, weighted, best Fit) hasta formar una región. De esta forma se van uniendo poco a poco los píxeles situados en la vecindad (o bien los voxel en el caso tridimensional) formando regiones, las cuales están compuestas, en el caso del ejemplo, por no más de siete pixels. A cada región unida de esa manera se le asigna a continuación un valor acromático, el cual constituye el valor medio de los valores acromáticos que pertenecen a la región respectiva. Por ejemplo, una región resulta que está formada por tres pixels, o bien voxels adyacentes, que tenían los valores acromáticos 1, 2 y 3. Esa región recibe ahora por tanto el valor acromático 2. A continuación, esas regiones se asignan a un plano 1.

A continuación de ello, las regiones de ese plano 1 se tratan ahora como anteriormente a los píxels, o bien los voxels. Se considera la vecindad hexagonal de islas de esta isla, por ejemplo, con la primera región del plano 1. Las regiones de ese plano 1, en islas adyacentes, se unen entonces con la primera región hasta formar una región superior – denominada a continuación como región del plano 2 -, cuando se da una diferencia lo suficientemente reducida del valor acromático. Aquí son determinantes los valores acromáticos asignados a las regiones del plano 1, debidos a la promediación de las regiones del mismo. Preferentemente se unen además solamente si se cumple otra condición, y es cuando las correspondientes regiones se solapan en islas adyacentes con la primera región en la zona de solapamiento de sus islas. En esa forma se unen poco a poco las regiones adyacentes del plano 1 hasta formar regiones del plano 2. Por otra parte, una región del plano 2 creada de tal forma recibe un valor acromático que representa el valor medio de los valores acromáticos de las correspondientes regiones del plano 1. A continuación de ello, las regiones del plano 2 originadas de tal forma se tratan ahora como anteriormente a los píxels, o bien a los voxels, o bien a las regiones del plano 1, es decir, se unen hasta formar regiones del plano 3. Esta unión de regiones desde un plano hacia el siguiente tiene lugar preferentemente durante el tiempo transcurrido hasta que se realizó la unión en una isla que cubra toda la imagen. Esa forma de unión requiere, especialmente en el caso de una implementación paralela, un esfuerzo de cálculo suficientemente reducido, a fin de poder evaluar la radiación de rayos X en tiempo real. Cuando no se implementó paralelamente, el procedimiento es posiblemente no muy rápido, pero no obstante proporciona resultados cualitativamente muy buenos. Las regiones unidas contienen una información sobre la calidad de la... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el control de una unión (8) por juntura, con el que se unen entre sí dos piezas (2, 3) , y, durante la unión, unas zonas de las dos piezas (2, 3) unidas previamente, así como también preferentemente la zona de la juntura, son irradiadas con una radiación (6) de rayos X, y la radiación (6) de rayos X es captada y evaluada de tal forma que se determinan los puntos defectuosos de las zonas unidas previamente, y en el que la radiación (6) de rayos X, en forma de valores acromáticos, es captada dependiendo de la ubicación, siendo unidos los valores acromáticos cuya diferencia de valor acromático esté situada por debajo de un valor umbral, y las regiones unidas se continúan evaluando de tal forma que de determinan los defectos aparecidos dentro de la unión por juntura, caracterizado porque a continuación de la unión, las zonas solapadas de las regiones son separadas y asignadas solamente a una región, es decir, siendo asignadas una o varias regiones de un plano inferior, las cuales pertenecen a una zona de solapamiento de regiones del plano más alto, solamente a la región del plano más alto en la que la diferencia de valor acromático sea menor, y en el que se determina empíricamente qué valor acromático, o bien qué campo de valores acromáticos presenta una zona defectuosa dentro de una unión por juntura, y según ésa información se determina de forma automática qué zonas son defectuosas dentro de una unión por juntura.

2. Procedimiento según la reivindicación 1, en el que la radiación de rayos X, en forma de valores acromáticos, es captada dependiendo de la ubicación, siendo unido un valor acromático, captado dependiendo de la ubicación, con valores acromáticos adyacentes, en una región del plano 1, cuando las correspondientes diferencias de valores acromáticos estén situadas por debajo del valor umbral predeterminado, y de esta forma se unen también los demás valores acromáticos, captados dependiendo de la ubicación, a regiones del plano 1, y cada región del plano 1 que se forma recibe un valor acromático que se originó a través de la promediación de los valores acromáticos a partir de los que se configuró la región del plano 1, y las regiones del plano 1 se unen de forma análoga en regiones del plano 2. De esta forma se continúan uniendo regiones de un plano inferior en regiones de un plano situado encima, y finalmente se continúan evaluando las regiones del plano más alto alcanzado, de tal manera que se determinan los defectos aparecidos dentro de la unión por juntura.

3. Procedimiento según la reivindicación 1, en el que la radiación de rayos X, en forma de valores acromáticos, es captada dependiendo de la ubicación, siendo unido un valor acromático, captado dependiendo de la ubicación, con valores acromáticos adyacentes, en una región del plano 1, cuando las correspondientes diferencias de valores acromáticos estén situadas por debajo del valor umbral predeterminado, y de esta forma se unen también los demás valores acromáticos, captados dependiendo de la ubicación, a regiones del plano 1, y cada región del plano 1 que se forma recibe un valor acromático que se originó a través de la promediación de los valores acromáticos a partir de los que se configuró la región del plano 1, y las regiones del plano 1 se unen en regiones del plano 2 cuando las regiones del plano 1 se solapan, y al mismo tiempo las regiones presentan entre sí una diferencia valor acromático que está por debajo de un valor umbral predeterminado. De esta forma se continúan uniendo regiones de un plano inferior en regiones de un plano situado encima, y finalmente se continúan evaluando las regiones del plano más alto alcanzado, de tal manera que se determinan los defectos aparecidos dentro de la unión por juntura.

4. Procedimiento según una de las reivindicaciones precedentes, siendo realizado el procedimiento con un dispositivo con medios para unir dos piezas, así como una instalación de rayos X con microfoco, la cual está colocada de tal forma que puede irradiar una zona ya terminada de unión por juntura de una unión por juntura todavía no terminada completamente, con un detector para la captación de esa radiación por rayos X, así como con una unidad electrónica de radiación.

5. Procedimiento según la reivindicación precedente, presentando el dispositivo placas o carcasas que dejan pasar los rayos X, dispuestas de tal manera que la instalación de rayos X y el detector están protegidos contra chispas

o partículas que puedan originarse debido a la unión por juntura.

6. Procedimiento según una de las dos reivindicaciones precedentes, estando dotado el dispositivo con envolturas de plomo para la protección de instalaciones electrónicas.

7. Procedimiento según una de las tres reivindicaciones precedentes, presentando el dispositivo medios para poder reparar, todavía en la misma fase de trabajo, un defecto detectado dentro de la unión por juntura.

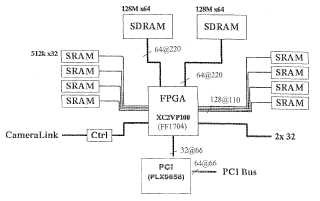

8. Procedimiento según una de las tres reivindicaciones precedentes, con una tarjeta PGA del dispositivo en la cual están dispuestos, de forma paralela, una gran cantidad de elementos de memoria.

Patentes similares o relacionadas:

Procedimiento y aparato para la inspección no destructiva de frutas que tienen un eje de simetría rotacional, del 15 de Julio de 2020, de MICROTEC, S.R.L: Un procedimiento para la inspección no destructiva de una fruta que tiene un eje de simetría rotacional, que comprende los pasos de: […]

Procedimiento y sistemas pasivos y activos combinados para detectar y medir fallas internas dentro de raíles metálicos, del 17 de Junio de 2020, de Railpod Inc: Un dispositivo de inspección de vías que comprende: un vehículo ferroviario ; uno o más magnetómetros pasivos en una […]

Control y selección de calidad automatizados, del 13 de Noviembre de 2019, de KATHOLIEKE UNIVERSITEIT LEUVEN: Un método de inspección no destructiva para la inspección en línea de un objeto, comprendiendo el método de inspección no destructiva: - mover usando un sistema […]

Dispositivo de prueba para determinar la calidad del cuero, del 4 de Abril de 2018, de Wollsdorf Leder Schmidt & Co. Ges.m.b.H: Dispositivo de prueba para determinar la calidad del cuero en la producción de cuero, estando configurado el dispositivo de prueba para someter a prueba una […]

Procedimiento y aparato para inspección externa de soldadura de tubería, del 7 de Enero de 2015, de SHAWCOR LTD.: Aparato para inspección externa de una soldadura circunferencial de tubería que comprende un carril para sujeción alrededor de la tubería, y una fuente de radiación y […]

Aparato de inspección de rayos X para la inspección de soldaduras circunferenciales de tuberías, del 19 de Marzo de 2014, de SHAWCOR LTD.: Un aparato de inspección de rayos X para inspeccionar soldaduras circunferenciales de tubería en una tubería que presenta una pared de tubería y que comprende una […]

Dispositivo de examen por rayos X de ruedas, del 12 de Abril de 2012, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Dispositivo de examen por rayos X de una rueda , con una unidad (60, 70a, 70b) para alimentar la rueda en una dirección de transporte en […]

Dispositivo de examen por rayos X de ruedas, del 12 de Abril de 2012, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Dispositivo de examen por rayos X de una rueda , con una unidad (60, 70a, 70b) para alimentar la rueda en una dirección de transporte en […]