PROCEDIMIENTO PARA UNIR UN PERNO METÁLICO CON UNA PIEZA DE TRABAJO DE PLÁSTICO.

- Procedimiento para unir un perno metálico (1, 1') con una pieza de trabajo de plástico (2),

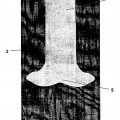

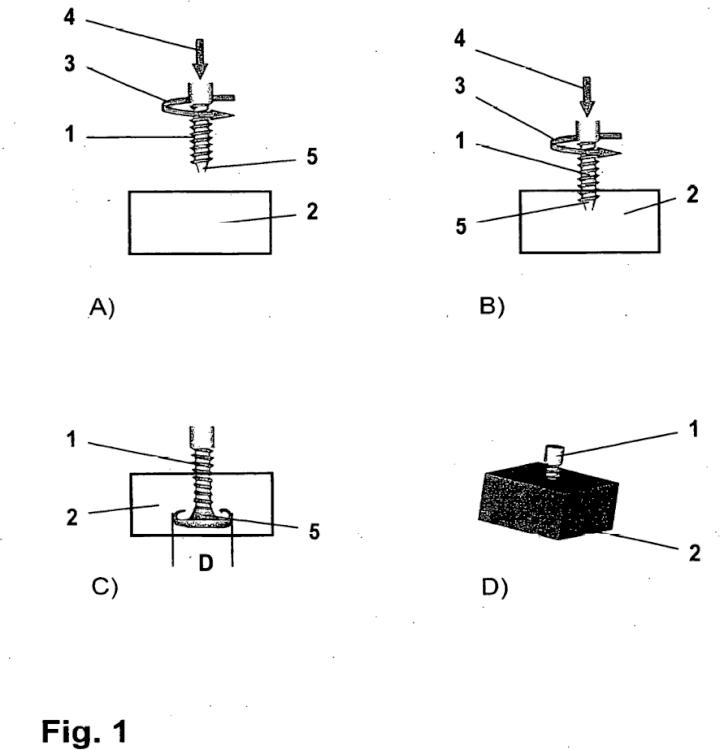

que comprende los pasos siguientes: - habilitación de una primera pieza de plástico (2) y un perno metálico (1, 1') e - introducción a presión del perno (1, 1') en una superficie de la primera pieza de trabajo de plástico (2), a cuyo fin se rota el perno (1, 1') durante la introducción a presión y se elige la velocidad de rotación del perno (1, 1') de modo que se plastifique la primera pieza de trabajo de plástico (2), con lo que, después de una detención de la rotación, se ancla el perno (1, 1') en la primera pieza de trabajo de plástico (2) por medio de un acoplamiento cinemático de forma, caracterizado porque se plastifica y se deforma el perno (1, 1') y porque se deforma la punta (5) del perno (1, 1') haciendo que ésta se abombe de tal manera que el diámetro (D) de la punta (5) sea mayor que el del tramo del perno (1, 1') que se introduce a presión en la primera pieza de trabajo de plástico (2)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06024429.

Solicitante: Helmholtz-Zentrum Geesthacht Zentrum für Material- und Küstenforschung GmbH.

Nacionalidad solicitante: Alemania.

Dirección: MAX-PLANCK-STRASSE 1 21502 GEESTHACHT ALEMANIA.

Inventor/es: BEYER,MATTHIAS, DOS SANTOS,JORGE F, de Traglia Amancio Filho,Sergio.

Fecha de Publicación: .

Fecha Solicitud PCT: 24 de Noviembre de 2006.

Clasificación Internacional de Patentes:

- B29C65/56 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando medios mecánicos.

- B29C65/64B

- F16B11/00D

- F16B5/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › Unión de hojas o placas bien sea entre ellas, o bien a bandas o barras paralelas a ellas (por pegado F16B 11/00; uniones por clavijas F16B 13/00; pasadores incluyendo elementos deformables F16B 19/00; revestimientos de las paredes E04F 13/00; fijación de las placas, carteles, tableros o paneles a estructuras de soporte, fijación de elementos fácilmente separables p. ej. letras a las placas, carteles, tableros o paneles, G09F 7/00).

Clasificación PCT:

- B23K20/12 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › siendo producido el calor por fricción; Soldadura por fricción.

- B29C65/56 B29C 65/00 […] › utilizando medios mecánicos.

- B29C65/64 B29C 65/00 […] › Ensamblado de un elemento no plástico con un elemento de materia plástica, p. ej. por fuerza (B29C 65/44 tiene prioridad).

- F16B5/00 F16B […] › Unión de hojas o placas bien sea entre ellas, o bien a bandas o barras paralelas a ellas (por pegado F16B 11/00; uniones por clavijas F16B 13/00; pasadores incluyendo elementos deformables F16B 19/00; revestimientos de las paredes E04F 13/00; fijación de las placas, carteles, tableros o paneles a estructuras de soporte, fijación de elementos fácilmente separables p. ej. letras a las placas, carteles, tableros o paneles, G09F 7/00).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2361423_T3.pdf

Fragmento de la descripción:

La presente invención concierne a un procedimiento para unir un perno metálico con una pieza de trabajo de plástico. En lo que sigue se entiende aquí por "perno" un elemento sustancialmente cilíndrico y, por tanto, rotacionalmente simétrico con una superficie periférica, entendiéndose el diámetro en la zona de la superficie periférica como el diámetro del perno.

En la industria de automóvil, la industria naval y la industria de la construcción se utilizan cada vez con mayor frecuencia las llamadas estructuras multimaterial que comprenden, por un lado, plásticos y, por otro, metales, estando unidos los dos componentes de material uno con otro por medio de un acoplamiento cinemático de fuerza. De esta manera, se combinan las propiedades de ambos materiales para obtener así un material compuesto con propiedades mejoradas. Para unir los plásticos y los metales unos con otros se pueden utilizar sobre todo uniones mecánicas y uniones pegadas.

En el caso de las uniones mecánicas entran en consideración especialmente uniones remachadas o roblonadas, pero éstas presentan las desventajas siguientes. Por un lado, se presentan altas concentraciones de tensiones en las piezas de trabajo. Por otro lado, se puede producir un aflojamiento posterior de la unión a consecuencia de fluencia, humedad y relajación. Por último, es desventajoso en uniones mecánicas el hecho de que su aspecto exterior excluye una utilización en una zona visible o bien es necesario mecanizar posteriormente esta unión.

Las uniones pegadas adolecen de la desventaja de que la resistencia de la unión puede estimarse solamente con dificultad. Además, se plantea el problema de que, debido al tiempo de endurecimiento de un pegamento, los tiempos de ciclo para el establecimiento de una unión pegada son relativamente largos. Además, durante el endurecimiento se pueden liberar disolventes, de modo que puede resultar necesaria una vigilancia de emisiones al producir la unión pegada. Además, cuando son necesarias temperaturas elevadas para el endurecimiento, se pueden ver afectadas la piezas de trabajo. Por último, para obtener una unión pegada fiable puede ser necesario tratar previamente las superficies que se deben unir, lo que significa un coste adicional.

Aparte de las uniones mecánicas y las uniones pegadas, se conocen también procedimientos de soldadura para fabricar estructuras multimaterial. Los procedimientos de soldadura aplicados para ello comprenden soldadura por ultrasonidos, soldadura por resistencia, soldadura por vibración, soldadura por inducción y soldadura por infrarrojos. Sin embargo, se manifiestan aquí las desventajas de principio siguientes. Por un lado, es necesario aquí también un tratamiento previo de las superficies y, por otro lado, a causa del rendimiento relativamente pequeño, el consumo de energía para establecer una unión soldada de esta clase es relativamente grande. Además, las uniones así producidas presentan tan sólo una pequeña fiabilidad, de modo que éstas no pueden utilizarse en zonas sensibles.

Mientras tanto, se han desarrollado las llamadas técnicas de unión híbridas en las que se intenta conseguir una mejora de las propiedades de unión mediante la combinación de dos o más métodos de unión convencionales. Se conoce a este fin por el documento DE 101 49 633 A1 la unión de collar metálico en la que se troquela primeramente en la pieza metálica un agujero, de modo que el agujero queda rodeado seguidamente por un "collar" metálico de forma circular. Este collar es introducido después a presión en la pieza de plástico a unir con la pieza metálica, con lo que se presenta luego una unión cinemática de forma. Sin embargo, con esta introducción a presión se pueden producir en la pieza de plástico unas fisuras capilares que a su vez pueden conducir a que falle la unión bajo carga.

En otro procedimiento híbrido se unen un metal y un plástico uno con otro de tal manera que el plástico sea inyectado en cavidades que se han formado previamente en las piezas metálicas, de modo que se establece así una unión cinemática de forma entre, por un lado, el plástico y, por otro, el metal. Sin embargo, debido a la costosa mecanización previa de las piezas metálicas, este procedimiento consume mucho tiempo y necesita largos tiempos de ciclo.

El documento DE 198 15 217 A1 describe un procedimiento para unir un tornillo metálico con un cuerpo de material espumado, en el que el tornillo es hincado a rotación en el cuerpo, de modo que el material del cuerpo se funde debido al calor de rozamiento y se pega con el vástago y la rosca del tornillo introducido estableciendo un acoplamiento cinemático de forma. Para asegurar el tornillo contra su extracción pueden estar previstos aquí por debajo de la cabeza del tornillo unos nervios radialmente dirigidos que presenten una sección transversal cuneiforme.

El documento US 2001/005541 A1 concierne a un procedimiento de dos etapas para fijar un emblema en cubiertas de airbags de vehículos. En este caso, un gran número de patas que tienen extremos distales y están formadas en el lado posterior de un emblema se introducen primeramente en un gran número de agujeros formados en la cubierta del airbag. A continuación, se deforman térmicamente los extremos distales de las patas, por ejemplo por medio de un vibrador de ultrasonidos, con lo que se produce una formación de puentes entre las patas grandes y de cabezas sobre las patas pequeñas.

En el documento US 3 654 688 A1 se describen insertos metálicos huecos en cuerpos termoplásticos para proporcionar medios de anclaje con ayuda de los cuales se pueden fijar los cuerpos a otras estructuras. Los insertos presentan en su lado exterior unas hendiduras, entalladuras, moleteados u otras propiedades superficiales irregulares, que se extienden en sentido periférico o están orientadas en dirección axial, para que dichos insertos queden asegurados en el cuerpo termoplástico frente a un movimiento axial y un movimiento de rotación.

Se conoce por el documento US 3 481 803 un procedimiento de soldadura por fricción para unir un perno termoplástico de forma de varilla con un cuerpo de material termoplástico. Mediante un atornillamiento continuo del perno en la capa termoplástica se funde el perno.

Por tanto, partiendo del estado de la técnica, la presente invención se basa en el problema de proporcionar un procedimiento que haga posible una unión fiable de, por un lado, piezas de trabajo metálicas y, por otro, piezas de trabajo de plástico y que pueda realizarse de manera sencilla y conduzca a una mayor capacidad de carga en la dirección axial del perno.

Este problema se resuelve por medio de un procedimiento para unir un perno metálico con una pieza de trabajo de plástico con los pasos siguientes:

- habilitación de una primera pieza de plástico y un perno metálico e

- introducción a presión del perno en una superficie de la primera pieza de plástico, siendo rotado el perno durante la introducción a presión y eligiéndose la velocidad de rotación del perno de modo que se plastifique la primera pieza de trabajo de plástico, con lo que, después de una detención de la rotación, el perno queda anclado en la primera pieza de plástico mediante un acoplamiento cinemático de forma, plastificándose y deformándose el perno y deformándose la punta del perno mediante el recurso de que ésta se abombe de tal manera que el diámetro de la punta sea mayor que el del tramo del perno que se introduce a presión en la primera pieza de plástico.

Por medio del procedimiento según la invención se pueden unir entre ellas, por un lado, piezas de trabajo de plástico y, por otro, piezas de trabajo metálicas a través del perno de unión. Se aprovecha para ello el hecho de que, debido a la rotación del perno durante la introducción a presión, se plastifica primeramente una zona delgada de la pieza de trabajo de plástico que rodea al perno y se hace así posible la penetración del perno en la pieza de trabajo de plástico. Cuando se detiene la rotación, se endurece el material de la pieza de trabajo de plástico, y se puede producir un acoplamiento cinemático de forma entre el perno y la pieza de trabajo, especialmente en la dirección axial del perno. Esta unión entre el perno y la pieza de trabajo de plástico puede establecerse sin que sea necesario tratar previamente la pieza de trabajo de plástico. Además, no son necesarias complicadas construcciones de dispositivo para realizar el procedimiento según la invención. Para asegurar una unión... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para unir un perno metálico (1, 1') con una pieza de trabajo de plástico (2), que comprende los pasos siguientes:

- habilitación de una primera pieza de plástico (2) y un perno metálico (1, 1') e

- introducción a presión del perno (1, 1') en una superficie de la primera pieza de trabajo de plástico (2), a cuyo fin se rota el perno (1, 1') durante la introducción a presión y se elige la velocidad de rotación del perno (1, 1') de modo que se plastifique la primera pieza de trabajo de plástico (2), con lo que, después de una detención de la rotación, se ancla el perno (1, 1') en la primera pieza de trabajo de plástico (2) por medio de un acoplamiento cinemático de forma,

caracterizado porque se plastifica y se deforma el perno (1, 1') y porque se deforma la punta (5) del perno (1, 1') haciendo que ésta se abombe de tal manera que el diámetro (D) de la punta (5) sea mayor que el del tramo del perno (1, 1') que se introduce a presión en la primera pieza de trabajo de plástico (2).

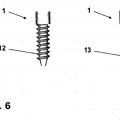

2. Procedimiento según la reivindicación 1, en el que el perno (1, 1') presenta un perfilado (12, 13) en su superficie periférica.

3. Procedimiento según cualquiera de las reivindicaciones 1 ó 2, en el que se dispone una segunda pieza de trabajo de plástico sobre la primera pieza de trabajo de plástico y se introduce a presión el perno (1, 1') por rotación en la primera y en la segunda piezas de trabajo de plástico (2).

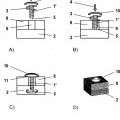

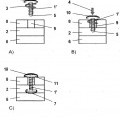

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, en el que se aplica una primera pieza de trabajo de metal (6) a la primera pieza de trabajo de plástico (2) en una superficie que está enfrente de la superficie en la que se introduce a presión el perno (1, 1'), y en el que se introduce a presión el perno (1, 1') por rotación en la primera pieza de trabajo de plástico (2) hasta una profundidad tal que la punta (5) del perno (1, 1') entre en contacto con la primera pieza de trabajo metálica (6).

5. Procedimiento según la reivindicación 4, en el que se forma una unión de soldadura (7) entre el perno (1, 1') y la primera pieza de trabajo metálica (6).

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, en el que se dispone sobre la superficie de la primera pieza de trabajo de plástico (2), en la que se introduce a presión por rotación el perno (1, 1'), una segunda pieza de trabajo metálica (8) que presenta un taladro de paso (9) para el perno (1, 1'), y en el que se conduce el perno (1, 1') a través del taladro (9) y se le introduce a presión por rotación en la primera pieza de trabajo de plástico (2).

7. Procedimiento según la reivindicación 6, en el que el perno (1, 1') presenta en el extremo alejado de la primera pieza de trabajo de plástico (2) una cabeza (10) que tiene un diámetro agrandado en comparación con el tramo introducido a presión en la pieza de trabajo de plástico (2).

8. Procedimiento según la reivindicación 7, en el que se forma una unión de soldadura (11) entre la segunda pieza de trabajo metálica (8) y la cabeza (10).

Patentes similares o relacionadas:

Dispositivo integrado de tableta inteligente y método de montaje del mismo, del 17 de Junio de 2020, de Guangzhou Shirui Electronics Co., Ltd: Un PC de tableta inteligente de todo en uno, en el que el mismo comprende: una pantalla , un vidrio , un módulo táctil con infrarrojo, una carcasa trasera […]

Dispensador con superficie exterior de chapa metálica y método de fabricación, del 20 de Mayo de 2020, de Essity Hygiene and Health Aktiebolag: Un dispensador para almacenar y dispensar un producto de higiene, el dispensador comprende al menos una pared que tiene una estructura de soporte […]

Sistema mejorado para acoplar dos paneles prefabricados para construcción, del 4 de Marzo de 2020, de OC S.r.l: Sistema para acoplar dos paneles prefabricados para edificación, comprendiendo dicho sistema: - un primer panel prefabricado y un segundo panel prefabricado […]

Procedimiento y dispositivo para la unión rígida de dos elementos delgados, del 12 de Febrero de 2020, de MBDA FRANCE: Procedimiento para la unión rígida, por sus bordes enfrentados, de dos elementos delgados , en el que al menos uno de ellos está hecho de un material compuesto de fibras-resina, […]

SISTEMA CONSTRUCTIVO PARA CONECTAR PANELES DE MADERA, del 6 de Febrero de 2020, de CELULOSA ARAUCO Y CONSTITUCIÓN S.A: Sistema constructivo compuesto por paneles de madera y conectores plásticos, que comprende: conectores hembra , conectores macho y paneles de madera, […]

Elemento de fijación para la incorporación de un campo de cocción en una encimera, del 15 de Enero de 2020, de BSH HAUSGERÁTE GMBH: Elemento de fijación para la incorporación de un campo de cocción en una encimera , poseyendo dicho elemento de fijación junto a […]

Sistema de bloqueo mecánico para paneles de mobiliario, del 25 de Diciembre de 2019, de VALINGE INNOVATION AB: Conjunto de componentes de mobiliario formados como paneles rectangulares que comprenden un primer panel y un segundo panel , pudiendo insertarse un borde […]

Sistema modular de construcción de muebles a partir de perfiles de aluminio, del 20 de Diciembre de 2019, de RODRIGUEZ PORTILLO,CONSTANCIO: Sistema modular de construcción de mueble a partir de perfiles de aluminio. Constituido a partir de perfiles de aluminio objeto de la presente invención se […]