PROCEDIMIENTO Y TOBERA DE INYECCION PARA MEZCLAR UN FLUJO DE GAS CON GOTITAS DE LIQUIDO.

Procedimiento para mezclar un flujo de gas (8) que circula en dirección (x) con gotitas de líquido (5),

en el que las gotitas de líquido (5) se inyectan en el flujo de gas (8) y un gas auxiliar (6.1, 6.2) se inyecta simultáneamente con las gotitas de líquido (5) en el flujo de gas (8), caracterizado porque la velocidad de inyección del gas auxiliar (6.1, 6.2) es mayor que la velocidad de inyección de las gotitas de líquido (5), de manera que el gas auxiliar (6.1, 6.2) estabiliza la trayectoria y el tamaño de las gotitas de líquido (5) inyectadas, las protege parcialmente del flujo de gas (8) y/o las arrastra en el flujo de gas (8)

Tipo: Resumen de patente/invención. Número de Solicitud: W03000765CH.

Solicitante: TURBOTECT LTD.

Nacionalidad solicitante: Suiza.

Dirección: POSTFACH 1411,5401 BADEN.

Inventor/es: STALDER,JEAN-PIERRE.

Fecha de Publicación: .

Fecha Concesión Europea: 28 de Octubre de 2009.

Clasificación Internacional de Patentes:

- B05B1/30B

- B05B17/06B

- B05B7/00D

- B05B7/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05B APARATOS DE PULVERIZACION; APARATOS DE ATOMIZACION; TOBERAS O BOQUILLAS (mezcladores de pulverización con toberas B01F 5/20; procedimientos para aplicar líquidos u otros materiales fluidos a superficies por pulverización B05D). › B05B 7/00 Aparatos de pulverización para descargar líquidos u otros materiales fluidos procedentes de varias fuentes, p. ej. líquido y aire, polvo y gas (B05B 3/00, B05B 5/00 tienen prioridad). › con orificios de salida separados, p. ej. para formar chorros paralelos, para formar chorros cruzados.

- F01D25/00B

- F04D29/70C3

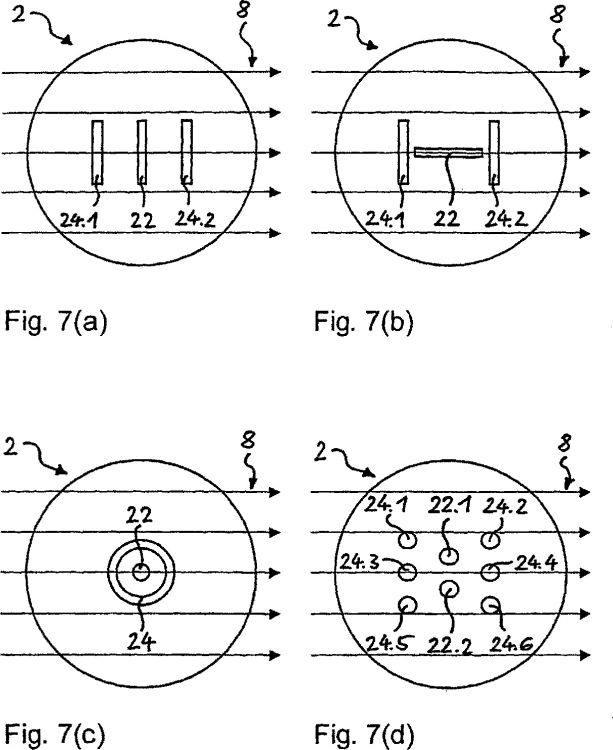

Clasificación PCT:

- B05B7/00 B05B […] › Aparatos de pulverización para descargar líquidos u otros materiales fluidos procedentes de varias fuentes, p. ej. líquido y aire, polvo y gas (B05B 3/00, B05B 5/00 tienen prioridad).

- B05B7/08 B05B 7/00 […] › con orificios de salida separados, p. ej. para formar chorros paralelos, para formar chorros cruzados.

- F01D25/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01D MAQUINAS O MOTORES DE DESPLAZAMIENTO NO POSITIVO, p. ej., TURBINAS DE VAPOR (motores de combustión F02; máquinas o motores de líquidos F03, F04; bombas de desplazamiento no positivo F04D). › Partes constitutivas, detalles o accesorios no cubiertos en los otros grupos o de un interés no tratado en los mismos.

- F04D29/70 F […] › F04 MAQUINAS DE LIQUIDOS DE DESPLAZAMIENTO POSITIVO; BOMBAS PARA LIQUIDOS O PARA FLUIDOS COMPRESIBLES. › F04D BOMBAS DE DESPLAZAMIENTO NO POSITIVO (bombas de inyección de combustible para motores F02M; bombas iónicas H01J 41/12; bombas electrodinámicas H02K 44/02). › F04D 29/00 Partes constitutivas, detalles o accesorios (elementos de máquinas en general F16). › Rejillas de aspiración; Alcachofas; Separadores de polvo; Limpieza.

Clasificación antigua:

- B05B7/00 B05B […] › Aparatos de pulverización para descargar líquidos u otros materiales fluidos procedentes de varias fuentes, p. ej. líquido y aire, polvo y gas (B05B 3/00, B05B 5/00 tienen prioridad).

- B05B7/08 B05B 7/00 […] › con orificios de salida separados, p. ej. para formar chorros paralelos, para formar chorros cruzados.

- F01D25/00 F01D […] › Partes constitutivas, detalles o accesorios no cubiertos en los otros grupos o de un interés no tratado en los mismos.

- F04D29/70 F04D 29/00 […] › Rejillas de aspiración; Alcachofas; Separadores de polvo; Limpieza.

Fragmento de la descripción:

Procedimiento y tobera de inyección para mezclar un flujo de gas con gotitas de líquido.

La presente invención se refiere a un procedimiento para mezclar un flujo de gas con gotitas de líquido, según el preámbulo de la primera reivindicación. Una de sus aplicaciones preferidas se encuentra en el ámbito de las turbinas de gas industriales, donde se puede emplear para la limpieza por vía húmeda de un condensador de turbinas de gas. La invención se refiere también a una tobera de inyección para la realización del procedimiento, según el preámbulo de otra reivindicación independiente. Además, la invención se refiere a un compresor de tipo dinámico, p. ej. un compresor de turbinas de gas, según el preámbulo de de otra reivindicación independiente.

En esta publicación, la invención se explica según el ejemplo de aplicación de la limpieza por vía húmeda de un condensador de turbinas de gas. Sin embargo, la invención puede encontrar aplicación en otros ámbitos de la técnica, como p. ej. en la técnica de centrales eléctricas y en otros lugares donde siempre se mezcla un flujo de gas con un líquido.

Todas las instalaciones de turbinas de gas sufren de ensuciamiento de las palas del compresor. Este fenómeno es causado por partículas sólidas y líquidas en el aire de entrada, las cuáles llegan a la instalación de turbinas pese a la filtración del aire de entrada y se adhieren a las palas del compresor. Dichas partículas pueden contener polvo, polen, insectos, aceite, sales marinas, productos químicos industriales, hidrocarburos sin quemar, partículas de hollín, etc. El ensuciamiento de las palas del compresor conduce a pérdidas de eficiencia y potencia del conjunto de la instalación de hasta aproximadamente el 10% y más. Para evitar o reducir estas pérdidas se intentan limpiar las palas del compresor. En la técnica actual se conocen diferentes dispositivos y procedimiento para la limpieza de las palas del compresor.

Los procedimientos de limpieza tradicionales se basan en la abrasión suave mediante arroz, cáscaras de nueces o similares durante el funcionamiento de la instalación. Estos medios de abrasión suaves se añaden al aire de entrada y se queman en la turbina. Sin embargo, estos procedimientos sencillos no son apropiados para turbinas modernas, especialmente para aquellas cuyas palas del compresor están provistas de revestimientos protectores y cuyas cámaras de combustión y refrigeraciones de las palas del compresor disponen de las tecnologías más modernas.

Actualmente, para la limpieza de los compresores de turbinas de gas modernos se emplean tres procedimientos:

La presente invención se refiere a la limpieza por vía húmeda en línea (iii).

En las toberas de inyección empleadas hasta ahora para la limpieza por vía húmeda en línea se puede distinguir entre toberas de baja presión y toberas de alta presión. Las primeras trabajan con una presión de aproximadamente 3 a 15 bar y producen gotitas con diámetros de aproximadamente 30 a 1000 µm, mientras que las últimas trabajan con una presión de aproximadamente 15 a 90 bar y producen un diámetro de gotitas de aproximadamente 3 a 30 µm. Normalmente se pretende una pulverización fina del líquido de limpieza, para que se produzca un humedecimiento lo más uniforme posible y que cubra toda la superficie de las palas del compresor, para garantizar su limpieza a fondo. La pulverización también puede tener como resultado una reducción de la temperatura del aire aspirado del compresor debido a la evaporación de la masa de líquido. A pesar de este efecto secundario deseado se pulveriza el menor flujo de masa posible de líquido de limpieza, para evitar o al menos mantener reducidos otros efectos secundarios en el compresor (posible erosión) y en la turbina (posibles cortes de combustión), provocados por las partículas de suciedad arrastradas en el caudal másico del líquido de limpieza.

Según la teoría usual de la técnica actual se consigue un humedecimiento eficaz de las palas del compresor mediante una distribución uniforme de gotitas. Las gotitas deben ser tan pequeñas que no erosionen las palas del compresor y tan ligeras que no caigan demasiado por la fuerza de gravedad y no lleguen a alcanzar las palas del compresor. La construcción de las toberas de inyección es decisiva para cumplir los requerimientos mencionados y por tanto garantizar una limpieza eficiente. Y es así porque se acelera la velocidad del aire en el canal de aspiración mediante el estrechamiento de la sección transversal hasta aproximadamente 180 m/s en la entrada de la primera serie de conductores del compresor. Para conseguir una buena distribución de gotitas en el flujo de aire es ventajoso, según la clase de potencia de la máquina, prever una mayor cantidad de toberas de inyección (hasta aproximadamente 40 toberas y más) dispuestas en el colector de aire aspirado del compresor.

A partir de la patente US nº 5,193,976 (S. Kolev y col.) se conoce un procedimiento y un dispositivo para la limpieza por vía húmeda de un compresor. Según esta publicación, mediante una o varias toberas de inyección se inyecta un líquido de limpieza en el colector de aire aspirado del compresor. La inyección se realiza en forma de un cono, cuyo ángulo de abertura es aproximadamente de 90º. Las toberas de inyección son toberas pulverizadoras que están montadas en una articulación esférica móvil en la pared de la carcasa del compresor. Este procedimiento y estas toberas de inyección son muy apropiadas para turbinas de gas pequeñas y de tamaño medio con potencias de aproximadamente 5-180 MW. Sin embargo, las turbinas de gas mayores presentan potencias de 180-350 MW y superiores y por tanto condicionan secciones de aire aspirado correspondientemente mayores, así como palas del compresor más largas, en particular la primera serie de conductores del compresor. Para turbinas de gas de potencias tan elevadas, las toberas de inyección presentadas en la patente US nº 5,193,976 ya no son suficientes para conseguir una mezcla eficiente y uniforme con las gotitas de líquido de la sección de aire en el plano de inyección. Las gotitas de líquido expulsadas por ellas serían recogidas demasiado pronto por el flujo de aire aspirado, se desviarían de su trayectoria original y se transportarían fuera. Por tanto, apenas sería posible una mezcla eficiente de la totalidad del flujo de aire aspirado con las gotitas de líquido.

En la técnica actual se conocen toberas desde las que se puede expulsar al mismo tiempo un líquido y un gas, normalmente aire. En estas toberas denominadas binarias el aire expulsado sirve la mayoría de veces para dividir o pulverizar el chorro de líquido en gotitas muy pequeñas. La publicación WO-98-01705 da a conocer una tobera binaria para la pulverización de un líquido. La tobera se fabrica mediante micro-estructuración de materiales semiconductores...

Reivindicaciones:

1. Procedimiento para mezclar un flujo de gas (8) que circula en dirección (x) con gotitas de líquido (5),

en el que

las gotitas de líquido (5) se inyectan en el flujo de gas (8) y un gas auxiliar (6.1, 6.2) se inyecta simultáneamente con las gotitas de líquido (5) en el flujo de gas (8),

caracterizado porque la velocidad de inyección del gas auxiliar (6.1, 6.2) es mayor que la velocidad de inyección de las gotitas de líquido (5), de manera que el gas auxiliar (6.1, 6.2) estabiliza la trayectoria y el tamaño de las gotitas de líquido (5) inyectadas, las protege parcialmente del flujo de gas (8) y/o las arrastra en el flujo de gas (8).

2. Procedimiento según la reivindicación 1, en el que la velocidad de inyección del gas auxiliar (6.1, 6.2) es al menos dos veces mayor, preferiblemente al menos cinco veces mayor y por ejemplo al menos diez veces mayor que la velocidad de inyección de las gotitas de líquido (5).

3. Procedimiento según una de las reivindicaciones anteriores, en el que las gotitas de líquido (5) se inyectan esencialmente en un plano de inyección de líquido (50) en el flujo de gas (8) y

un gas auxiliar (6.1, 6.2) se inyecta simultáneamente con las gotitas de líquido (5) en el flujo de gas (8),

inyectándose el gas auxiliar (6.1, 6.2) esencialmente en un plano de inyección de gas (60.1, 60.2) en el flujo de gas (8).

4. Procedimiento según la reivindicación 3, en el que el plano de inyección de líquido (50) es esencialmente perpendicular a la dirección de circulación (x) del flujo de gas (8).

5. Procedimiento según la reivindicación 3 o 4, en el que el plano de inyección de gas (60.2) es esencialmente paralelo al plano de inyección de líquido (50) y está separado de éste.

6. Procedimiento según la reivindicación 3 o 4, en el que el plano de inyección de gas (60.1) está ligeramente inclinado respecto al plano de inyección de líquido (50), de manera que el componente de la velocidad en dirección (x) del flujo de gas (8) es menor para el gas auxiliar (6.1) que para las gotitas de líquido (5) y el ángulo de inclinación (ß) asciende por ejemplo a unos 2º hasta 20º, preferiblemente a unos 10º.

7. Procedimiento según una de las reivindicaciones 3-6, en el que a ambos lados del plano de inyección de líquido (50) se inyecta respectivamente un gas auxiliar (6.1, 6.2) en un primer o segundo plano de inyección de gas (60.1, 60.2) en el flujo de gas (8), cuyo primer o segundo planos de inyección de gas (60.1, 60.2) se encuentran esencialmente paralelos al plano de inyección de líquido (50) y separados de éste.

8. Procedimiento según la reivindicación 7, en el que la distancia entre el plano de inyección de gas (60.1) dispuesto corriente arriba y el plano de inyección de líquido (50) se selecciona mayor que la distancia entre el plano de inyección de gas (60.2) dispuesto corriente abajo y el plano de inyección de líquido (50).

9. Procedimiento según una de las reivindicaciones anteriores, en el que las gotitas de líquido (5) y el gas auxiliar (6.1, 6.2) se inyectan en forma de abanico en el flujo de gas (8), encontrándose el ángulo de abertura (a) del abanico preferiblemente entre 20º y 90º, siendo por ejemplo 60º.

10. Procedimiento según una de las reivindicaciones anteriores, en el que las gotitas de líquido (5) y el gas auxiliar (6.1, 6.2) se expulsan desde aberturas de salida (22; 24.1, 24.2) en forma de ranura dispuestas unas junto a otras, cuyos ejes longitudinales son preferiblemente paralelos entre sí.

11. Aplicación del procedimiento según una de las reivindicaciones anteriores para la mezcla del flujo de aire aspirado (8) de un compresor de turbinas de gas con gotitas (5) de un líquido de limpieza.

12. Procedimiento según la reivindicación 1, en el que el flujo de gas es aire aspirado (8) que circula a través de un colector de aire aspirado de un compresor de turbinas de gas, en el que las gotitas de líquido son gotitas de un líquido de limpieza que se inyectan en el colector de aire aspirado y las gotitas de líquido (5) del flujo de aire aspirado (8) se transportan hacia las piezas que se deben limpiar del compresor de turbinas de gas, para limpiarlas.

13. Tobera de inyección (1) del procedimiento para mezclar un flujo de gas (8) que fluye en dirección (x) con gotitas de líquido según una de las reivindicaciones 1-12, que incluye

una superficie (20) que limita la tobera de inyección (1) hacia el flujo de gas (8),

una abertura de entrada de líquido (42) y una abertura de entrada de gas (44),

al menos una abertura de entrada de líquido (42) conectada con una abertura de salida de líquido (22), la cuál se dispone al menos en un saliente (21) que sobresale hacia dentro desde la superficie (20) hacia el flujo de gas (8), y al menos un inserto del canal de gas (23.1, 23.2) que desemboca en una abertura de salida de gas (24.1, 24.2), en la que al menos una abertura de salida de gas (24.1, 24.2) está conectada con la abertura de entrada de gas (44),

caracterizado porque

al menos una abertura de salida de líquido (22) está construida de manera que sale de ella un líquido (5) introducido en una abertura de entrada de líquido (42), en forma esencialmente de gotitas de líquido

distribuidas en un plano de inyección de líquido (50), siendo el plano de inyección de líquido (50) esencialmente perpendicular a la dirección de circulación (x) del flujo de gas (8) y construyéndose al menos una abertura de salida de gas (24.1, 24.2) y disponiéndose respecto a al menos una abertura de salida de líquido (22) de manera que un gas auxiliar (6.1, 6.2) introducido en la abertura de entrada de gas (44) sale de ella esencialmente en al menos un plano de inyección de gas (60.1, 60.2) y que al menos un inserto del canal de gas (23.1) está inclinado un ángulo de inclinación (ß) respecto al eje longitudinal de la tobera de inyección, de manera que cuando la abertura de salida de gas (24.1) se dispone corriente arriba del flujo en relación a al menos una abertura de salida de líquido (22), la abertura de salida de gas (24.1) dirige el gas auxiliar expulsado contra el flujo de gas y así el gas auxiliar protege del flujo de gas las gotitas de líquido expulsadas.

14. Tobera de inyección (1) según la reivindicación 13, en la que la altura de al menos un saliente (21) sobre la superficie (20) asciende a 2 a 9 mm y es preferiblemente de 3 a 5 mm.

15. Tobera de inyección (1) según la reivindicación 13 o 14, en la que al menos una abertura de salida de líquido (22) se dispone sobre la superficie (20) más alta que al menos una abertura de salida de gas (24.1, 24.2), por ejemplo de manera que por un lado la relación de la diferencia de alturas respecto a la superficie (20) entre al menos una abertura de salida de líquido (22) y al menos una abertura de salida de gas (24.1, 24.2) y por otro lado la mayor separación en la superficie (20) entre las dos aberturas de salida de gas y/o líquido (22, 24.1, 24.2) más alejadas entre sí se sitúa entre 0,08 y 0,40 y preferiblemente entre 0,12 y 0,20.

16. Tobera de inyección (1) según una de las reivindicaciones 13-15, en la que al menos una abertura de salida de líquido (22) y al menos una abertura de salida de gas (24.1) se construyen de manera que el plano de inyección del gas (60.1) está ligeramente inclinado respecto al plano de inyección del líquido (50) y el ángulo de inclinación (ß) está entre 2º y 20º, preferiblemente asciende a unos 10º.

17. Tobera de inyección (1) según una de las reivindicaciones 13-16, en la que la tobera de inyección (1) presenta una abertura de salida de líquido (22) y a ambos lados de ésta cada una de las aberturas de salida de gas (24.1, 24.2), de manera que a ambos lados del plano de inyección de líquido (50) se expulsa respectivamente un gas auxiliar (6.1, 6.2) en un primer o segundo plano de inyección de gas (60.1, 60.2) y ambos planos de inyección de gas (60.1, 60.2) se encuentran esencialmente paralelos al plano de inyección de líquido (50) y separados de éste.

18. Tobera de inyección (1) según la reivindicación 17, en la que las distancias entre las aberturas de salida de gas (24.1, 24.2) y la abertura de salida de líquido (22) son diferentes.

19. Tobera de inyección (1) según una de las reivindicaciones 13-18, en la que al menos una abertura de salida de líquido (22) y al menos una abertura de salida de gas (24.1, 24.2) se construyen de manera que las gotitas de líquido (5) y el gas auxiliar (6.1, 6.2) se expulsan en forma de abanico, encontrándose el ángulo de abertura (a) del abanico entre 20º y 90º, por ejemplo, 60º.

20. Tobera de inyección (1) según una de las reivindicaciones 13-19, en la que al menos una abertura de salida de líquido (22) y al menos una abertura de salida de gas (24.1, 24.2) se disponen una junto a otra y presentan formas alargadas, siendo sus ejes longitudinales paralelos entre sí.

21. Compresor dinámico, por ejemplo, compresor de turbinas de gas (9), con un canal de flujo que tiene una pared de la carcasa (92), por ejemplo un canal de aire aspirado (91), caracterizado porque

en la pared de la carcasa (92) se monta al menos una tobera de inyección (1) según una de las reivindica- ciones 13-20.

Patentes similares o relacionadas:

Un método para realizar un procedimiento en un animal que implica el aturdimiento y/o la eutanasia de dicho animal, del 17 de Junio de 2020, de Anoxia B.V: Un método para realizar un procedimiento en un animal utilizando una espuma, dicha espuma tiene una composición de gas adecuada para realizar el procedimiento; […]

Boquilla de atomización, del 8 de Abril de 2020, de Spraying Systems Manufacturing Europe GmbH: Boquilla de atomización con una conexión de líquido para el suministro de un líquido (F) a un canal de líquido , que está conectado […]

Unidades de cabezal de pulverización para pistolas pulverizadoras de líquido, del 27 de Noviembre de 2019, de 3M INNOVATIVE PROPERTIES COMPANY: Una unidad de cabezal de pulverización para usar con una plataforma de pistola pulverizadora de líquido, que comprende: un soporte (30; 230; […]

Unidad de pulverización, módulo compacto de pulverización que incluye dicha unidad, y sistema de pulverización y control que incluye una pluralidad de dichos módulos, del 13 de Noviembre de 2019, de Pellenc (Societe par Actions simplifiee): Unidad de pulverización para la pulverización de un líquido en forma de gotitas para el tratamiento de un objetivo , como por ejemplo, un seto vegetal, comprendiendo […]

Módulo de división de líquido para aplicador de dispensación de salida variable y procedimientos asociados, del 4 de Septiembre de 2019, de NORDSON CORPORATION: Un módulo de división de líquido (12, 12x) configurado para suministrar adhesivo desde un colector a un módulo de dispensación en un aplicador […]

Dispositivo de medición para un fluido, del 28 de Agosto de 2019, de NORDSON CORPORATION: Un dispositivo de medición para un fluido, en particular un pegamento termofusible, adaptado para su uso con un aparato de dispensación para dicho fluido o un aparato […]

Sistema de pulverización de alto volumen a baja presión a demanda y método correspondiente, del 22 de Mayo de 2019, de GRACO MINNESOTA INC.: Un pulverizador que comprende: una unidad de suministro de aire que comprende un motor , la unidad de suministro de aire configurada para producir como salida […]

Puntas de boquilla y unidades de cabezal de pulverización para pistolas pulverizadoras de líquido, del 25 de Abril de 2019, de 3M INNOVATIVE PROPERTIES COMPANY: Una pistola pulverizadora de líquido que comprende: un cuerpo de pistola pulverizadora de líquido que comprende una toma de boquilla; […]