PROCEDIMIENTO DE FABRICACION Y UTILIZACION DE MATERIALES REFORZADOS AL CHOQUE QUE CONTIENE COPOLIMEROS BLOQUES OBTENIDOS POR POLIMERIZACION POR RADICALES CONTROLADO EN PRESENCIA DE NITROXIDOS.

Materiales polímeros transparentes y resistentes a los choques constituidos de una matriz frágil (I) que tienen una temperatura de transición vitrosa superior a 0ºC en la cual se dispersa un copolímero de bloques (II) de fórmula general B-(A)n,

siendo n comprendido entre 2 y 20 de polidispersidad comprendida entre 1.5 y 3, siendo B un bloque polímero de carácter flexible de temperatura de transición vitrosa inferior a 0ºC e índice de polidispersidad inferior a 2, y A es un polímero de bloque con carácter rígido de temperatura de transición vitrosa superior a 0ºC, siendo A de la misma naturaleza o compatible con la matriz, caracterizada porque A representa de 50 a 95% en peso del peso total del copolímero de bloque II

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR03/00186.

Solicitante: ARKEMA FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 420, RUE D'ESTIENNE D'ORVES,92700 COLOMBES.

Inventor/es: LEIBLER, LUDWIK, GUERRET, OLIVIER, BERTIN, DENIS, VUILLEMIN, BRUNO, CHAUVIN,FLORENCE, EDERLE,YANNICK, RUZETTE-FOILLARD,ANNE-VALERIE, GERARD,PIERRE.

Fecha de Publicación: .

Fecha Concesión Europea: 30 de Junio de 2010.

Clasificación Internacional de Patentes:

- C08F293/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › Compuestos macromoleculares obtenidos por polimerización sobre una macromolécula que tiene grupos capaces de inducir la formación de nuevas cadenas poliméricas exclusivamente enlazadas a uno o a ambos finales de la macromolécula inicial (sobre polímeros modificados por introducción de grupos terminales insaturados C08F 290/02).

- C08L101/00 C08 […] › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › Composiciones de compuestos macromoleculares no específicos.

- C08L53/00 C08L […] › Composiciones de polímeros en bloque que contienen al menos una serie de un polímero obtenido por reacciones que implican solamente enlaces insaturados carbono-carbono; Composiciones de los derivados de tales polímeros.

Clasificación PCT:

- C08F293/00 C08F […] › Compuestos macromoleculares obtenidos por polimerización sobre una macromolécula que tiene grupos capaces de inducir la formación de nuevas cadenas poliméricas exclusivamente enlazadas a uno o a ambos finales de la macromolécula inicial (sobre polímeros modificados por introducción de grupos terminales insaturados C08F 290/02).

- C08L101/00 C08L […] › Composiciones de compuestos macromoleculares no específicos.

- C08L53/00 C08L […] › Composiciones de polímeros en bloque que contienen al menos una serie de un polímero obtenido por reacciones que implican solamente enlaces insaturados carbono-carbono; Composiciones de los derivados de tales polímeros.

Fragmento de la descripción:

Procedimiento de fabricación y utilización de materiales reforzados al choque que contiene copolímeros bloques obtenidos por polimerización por radicales controlado en presencia de nitróxidos.

La presente invención se relaciona al campo de los materiales reforzados a los choques y particularmente a los materiales a la vez transparentes y reforzados a los choques y más particularmente a los materiales reforzados a los choques con la ayuda de un copolímero de bloques.

La presente invención describe la preparación y la aplicación en matrices de polímeros frágiles termoplásticos de copolímeros de bloques obtenidos por polimerización por radicales controlada en presencia de nitróxidos estables. Los materiales así obtenidos presentan propiedades de resistencia al choque disminuida.

Las resinas termoplásticas resistentes a los choques son obtenidas de manera clásica por mezcla con calor de un aditivo reforzador de choque resultante de las etapas de coagulación, deshidratación y secado de un látex elastómero, con las partículas de la resina termoplástica o polímero "duro", lo que conduce a una así denominada aleación a partir de la cual se pueden obtener artículos moldeados por extrusión, inyección, compresión.

La solicitante acaba de encontrar una nueva clase de materiales polímeros que son a la vez transparentes y resistentes a los choques, así como una nueva manera de preparar materiales polímeros resistentes a los choques.

El primer objeto de la invención se relaciona con materiales polímeros transparentes y resistentes a los choques constituidos de una matriz frágil (I), lo que representa del 10 al 85% en peso.

Los materiales de la invención pueden además contener otros aditivos reforzadores a los choques tales como los de la marca Durastrenght TM o Metablend TM.

De manera general la matriz frágil I presenta una temperatura de transición vítrea (Tg) superior a 0ºC. Entre las matrices frágiles que es importante reforzar a los choques citamos en particular los materiales con base en polimetacrilato de metilo, poliestireno, polifluoruro de vinilideno, poliésteres, policarbonato, policloruro de vinilo, poliamida, poliepóxido, polietileno, poliacrilonitrilo, o sus copolímeros.

De manera preferencial la matriz frágil es un polimetacrilato.

El copolímero de bloque de la invención responde a la fórmula general B-(A)n, siendo n un número entero natural superior a dos preferiblemente comprendido entre 2 y 20 y preferiblemente entre 2 y 8;

En donde B representa un polímero de bloque constituido de cadenas de estructuras monómeros polimerizables por vía de radicales, en donde el Tg global es inferior a 0ºC. La masa molar media del bloque B es superior a 5.000 g/mol, preferiblemente superior a 20.000 g/mol e incluso más preferiblemente superior a 50.000 g/mol.

A es un polímero de bloque constituido de cadenas de estructura monómeros polimerizables por vía de radicales, en donde la Tg global es superior a 0ºC. La masa molar media de cada bloque A está comprendido entre 10.000 g/mol y 106 g/mol, preferiblemente entre 10.000 g/mol y 200.000 g/mol y preferiblemente entre 20.000 y 100.000 g/mol.

Las longitudes relativas de los bloques A y B son escogidos tales que n*Mn(A)/(n*Mn (A) + Mn(B)) estén comprendidos entre 0,5 y 0,95, preferiblemente entre 0,6 y 0,8 tal que Mn (B) sea superior o igual a la longitud de entrecruzamiento medio del bloque B.

En donde Mn designa la masa molecular media en número del polímero.

Según la invención el copolímero de bloques (II) presenta un índice de polidispersidad comprendido entre 1.5 y 3, ventajosamente comprendido entre 1,8 y 2,7 y preferiblemente comprendido entre 1.9 y 2.5. Además el bloque B presenta un índice de polidispersidad inferior a 2.

De manera general A representa al menos 50% en peso del peso total del copolímero (II) y preferiblemente entre 60 y 95%.

En particular B es un poliacrilato de temperatura de transición vítrea inferior a 0ºC, preferiblemente B que contendrá estructuras de acrilato de butilo. A es un polímero compatible con la matriz que se va a reforzar. A título indicativo para reforzar el polimetacrilato de metilo (PMMA), el polifluoruro de vinilideno (PVDF) o el policloruro de vinilo (PVCº) se escogerá el PMMA para A. Para reforzar los poliésteres tales como el polibutileno tereftalato o el polietileno tereftalato, los epoxi se escogerá A preferiblemente entre los polimetacrilatos que contienen estructuras metacrilato de glicidilo o ácido metacrílico y para reforzar el poliestireno se escogerá preferiblemente el PS para A.

Otro objeto de la invención es un procedimiento de preparación de materiales transparentes y resistentes a los choques de la invención, este procedimiento se funda en la técnica de polimerización llamada "polimerización por radicales controlada" basada en la utilización de los nitróxidos estables. El esquema general de síntesis es el siguiente: se prepara en un primer tiempo por polimerización en presencia de un nitróxido bien escogido del bloque A con carácter flexible o elastómero y en un segundo tiempo, utilizando el bloque B como iniciador de polimerización las ramificaciones A con carácter rígido o termoplástico.

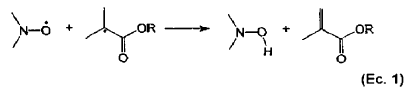

Es conocido que los nitróxidos estables pueden conducir a la formación por polimerización por radicales controlada de copolímeros en bloque (WO 9624620; WO 2000071501 A1 20001130, EP 1142913 A1 20011010). Gracias a ciertas familias de nitróxidos descritas en las patentes citadas, son descritos copolímeros en bloque que incorporan estructuras también difíciles de controlar por medio de radicales clásicos como los acrilatos. En el caso de los metacrilatos, aparecen ciertas limitaciones bien conocidas del experto en la técnica tal como la reacción de transferencia al nitróxido (eq 1) que induce una pérdida prematura del control de las polimerizaciones:

Sin embargo, a partir de un primer bloque controlado en cuanto al nitróxido, es posible reiniciar una polimerización por medio de radicales de metacrilato que será limitada en su carácter activo pero no lo conducirá en menor grado a un copolímero de bloque.

Las limitaciones de carácter activo se traducen en un alargamiento de la polidispersidad del bloque copolímero, comprendida entre 1,5 y 2,5 y la solicitante descubrió que esto tenía una incidencia sobre la morfología del copolímero de bloque.

En efecto, los copolímeros de bloques monodispersos varían la transición de morfología que tienen para composiciones de copolímeros de bloque muy precisas (cf G. Holden & ai dans "Thermoplastic elastomers" 2'' d edition, Carl Hanser Verlag, Munich, Vienna New York, 1996). De este hecho cuando la proporción del bloque termoplástico aumenta, la morfología evoluciona hacia una topología en donde la fase continua es la fase termoplástica.

En tanto que esta situación no se alcance, el copolímero de bloque no puede ser mezclado de manera homogénea con una matriz compatible con el bloque termoplástico. De este hecho la mezcla se hace opaca y las propiedades mecánicas son muy débiles.

Como la síntesis en dos etapas según uno cualquiera de los procedimientos de polimerización (masa, solvente, emulsión, suspensiones) de copolímeros de bloque en presencia de nitróxidos es muy simple para la aplicación, es esencial encontrar las composiciones o los métodos de síntesis que conducen a los copolímeros compatibles con matrices termoplásticas. La solicitante ha descubierto que para composiciones que contienen entre 50% y 95% de fase termoplástica, preferiblemente entre 60% y 85% de fase termoplástica, la morfología de los copolímeros obtenidos por polimerización por medio de radicales controlada en presencia de nitróxidos es compatible con una buena amalgama de copolímeros en matrices termoplásticas frágiles.

Además, a diferencia del documento JP 2000198825 A 20000718 en la cual los autores reivindican la utilización de copolímeros de bloque obtenidos por polimerización por medio de radicales controlada en presencia de sal de cobre, con un índice débil de polidispersidad (lp<1,5), la solicitante ha encontrado que gracias a la polimerización por medio de radicales controlada en presencia de nitróxido, la polimerización del bloque termoplástico puede tener lugar incluso al tiempo que la polimerización...

Reivindicaciones:

1. Materiales polímeros transparentes y resistentes a los choques constituidos de una matriz frágil (I) que tienen una temperatura de transición vitrosa superior a 0ºC en la cual se dispersa un copolímero de bloques (II) de fórmula general B-(A)n, siendo n comprendido entre 2 y 20 de polidispersidad comprendida entre 1.5 y 3, siendo B un bloque polímero de carácter flexible de temperatura de transición vitrosa inferior a 0ºC e índice de polidispersidad inferior a 2, y A es un polímero de bloque con carácter rígido de temperatura de transición vitrosa superior a 0ºC, siendo A de la misma naturaleza o compatible con la matriz, caracterizada porque A representa de 50 a 95% en peso del peso total del copolímero de bloque II.

2. Materiales según la reivindicación 1 caracterizados porque el copolímero de bloque tiene una polidispersidad comprendida entre 1,8 y 2,7 y preferiblemente comprendido entre 2 y 2,5.

3. Materiales según una de las reivindicaciones 1 o 2 caracterizadas porque la proporción de matriz frágil está comprendida entre 10 y 85%.

4. Materiales según una de las reivindicaciones 1 a 3 caracterizados porque la matriz frágil se compone además de 50% en peso de al menos un polímero escogido en el grupo que contiene el polimetacrilato de metilo, el poliestireno, el polifluoruro de vinilideno, los poliésteres, el policarbonato, el policloruro de vinilo, la poliamida, los poliepóxidos, el polietileno, poliacrilonitrilo, o sus copolímeros.

5. Materiales según la reivindicación 4 caracterizado porque A representa de 60 a 90% en peso del peso total del copolímero de bloque II.

6. Materiales según una de las reivindicaciones precedentes caracterizados porque B es un poliacrilato de temperatura de transición vitrosa inferior a 0ºC.

7. Materiales según una de las reivindicaciones precedentes caracterizados porque A es un polimetacrilato de temperatura de transición vitrosa superior a 0ºC.

8. Materiales según una de las reivindicaciones precedentes caracterizados porque el bloque B presenta una masa media superior a 5.000 g/mol, preferiblemente superior a 20.000 e incluso más preferiblemente superior a 50.000 g/mol.

9. Procedimiento de preparación de los materiales de las reivindicaciones 1 a 8 consistente de

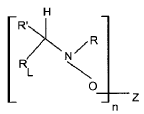

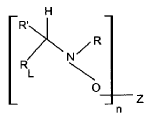

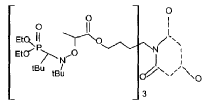

1- Primeramente, preparar según una receta clásica de polimerización el primer bloque B mezclando a (x) los monómeros una alcoxiamina de fórmula general:

- en donde R' y R idénticas o diferentes, eventualmente ligadas de manera que formen un ciclo son agrupamientos alquilos que poseen entre 1 y 40 átomos de carbono eventualmente sustituido por grupos hidroxi, alcoxi, amino. En particular R y R' serán agrupamientos terbutilo

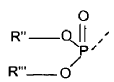

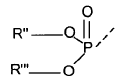

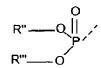

- en donde RL es un grupo monovalente de masa molar superior a 16 g/mol, en particular RL será un grupo fosforado y más particularmente un grupo fosfonato de fórmula:

- en donde R'' y R''' idénticos o diferentes, eventualmente ligados de manera que forman un ciclo son agrupamientos alquilo que poseen entre 1 y 40 átomos de carbono eventualmente sustituido por grupos hidroxi, alcoxi, amino. En particular, R'' y R''' serán de los grupos etilo,

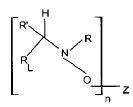

en donde Z es un radical multivalente portador de funciones terminales de tipo estirilo o acrilo, los otros radicales que tienen los mismos significados que los anteriores.

La polimerización se efectúa a temperaturas que van de 60 a 250ºC preferiblemente de 90 a 160ºC, para presiones que van de 0,100 bar a 80 bars preferiblemente de 0,5 bar a 10 bars.

2- En segundo lugar, diluir el primer bloque B obtenido de la mezcla de monómeros destinados para formar los bloques A. A esta mezcla se añade entre 0 y 100 equivalentes molares del iniciador de polimerización por medio de radicales clásicos (de tipo luperoxTM o compuesto azóico tal como el AZDNTM). La selección de esta relación depende del compromiso viscosidad/reforzamiento al choque que se desea tener.

La polimerización se efectúa a temperaturas que van de 60 a 250ºC preferiblemente de 90 a 160ºC, para presiones que van de 0,100 bar a 80 bars preferiblemente de 0,5 bar a 10 bars.

La conversión del monómero varía de 10 a 100% y el polímero obtenido se separa de los monómeros residuales por evaporación bajo vacío a temperaturas que van hasta 250ºC y preferiblemente 200ºC.

10. Procedimiento de preparación de los materiales según la reivindicación 9 consistente en:

1- Primeramente, preparar según una receta clásica de polimerización el primer bloque B en mezcla al (x) monómeros una alcolxiamina de fórmula general:

- en donde R' y R idénticas o diferentes, eventualmente unidas de manera que forman un ciclo son agrupamientos alquilo que poseen entre 1 y 40 átomos de carbono eventualmente sustituido por grupos hidroxi, alcoxi, amino. En particular R'' y R''' serán grupos terbutilo,

- y en donde RL es un grupo monovalente de masa molar superior a 16 g/mol. En particular RL será un grupo fosforado y más particularmente un grupo fosfonato de fórmula:

- en donde R'' y R''' idénticas o diferentes, eventualmente ligadas de manera que forman un ciclo son agrupamientos alquilo que poseen entre 1 y 40 átomos de carbono eventualmente sustituido por agrupamientos hidroxi, alcoxi, amino. En particular R'' y R''' serán de los grupos etilo,

en donde Z es un radical multivalente portador de funciones terminales de tipo, teniendo los otros radicales los mismos significados que los anteriores.

La polimerización se efectúa a temperaturas que van de 60 a 250ºC preferiblemente de 90 a 160ºC, para presiones que van de 0,100 bar a 80 bars preferiblemente de 0,5 bar a 10 bars.

2- En segundo lugar, para diluir el primer bloque B obtenido en la mezcla de monómeros destinados para formar los bloques A. A esta mezcla se añade entre 0 y 100 equivalente molar del iniciador de polimerización por medio de radicales clásicos (de tipo LuperoxTM o compuesto azóico tal como el AZDNTI). La selección de esta relación depende del compromiso viscosidad/reforzamiento al choque que se desea tener.

La polimerización se efectúa a temperaturas que van de 60 a 250ºC preferiblemente de 90 a 160ºC, para presiones que van de 0,100 bar a 80 bars preferiblemente de 0,5 bar a 10 bars.

La conversión del monómero varia de 10 a 100% y el polímero obtenido se separa de los monómeros residuales por evaporación bajo vacío a temperaturas que van hasta 250ºC y preferiblemente 200ºC.

3- En tercer lugar, mezclar según las técnicas conocidas el producto obtenido en 2 y la matriz frágil que se desea ver reforzada al choque tal como el PMMA, los poliésteres de tipo PET, PBT, el poliestireno, el PVDF, las poliamidas, los policarbonatos, el PVC, eventualmente en presencia de otros aditivos en particular de los aditivos de choque tales como los de la marca DurastrengthTTM o MetablendTTM.

11. Procedimiento de preparación de los materiales según la reivindicación 9 consistente en:

1- En primer lugar, preparar según una receta clásica de polimerización el primer bloque B mezclando al (x) monómero una alcoxiamina de fórmula general:

- en donde, R' y R idénticos o diferentes, eventualmente unidos de manera que forman un ciclo son grupos alquilo que poseen entre 1 y 40 átomos de carbono eventualmente sustituidos por grupos hidroxi, alcoxi, amino. En particular R y R' serán grupos terbutilo

- y en donde RL es un grupo monovalente de masa molar superior a 16 g/mol, en particular RL será un grupo fosforado y más particularmente un grupo fosfonato de fórmula:

- en donde R'' y R ''' idénticas o diferentes, eventualmente unidas de manera que forman un ciclo son grupos alquilo que poseen entre 1 y 40 átomos de carbono eventualmente sustituido por grupos hidroxi, alcoxi, amino. En particular R'' y R''' serán grupos etilo,

en donde Z es un radical multivalente portador de funciones terminales de tipo, teniendo los otros radicales los mismos significados que los anteriores.

La polimerización se efectúa a temperaturas que van de 60 a 250ºC preferiblemente de 90 a 160ºC, para presiones que van de 0,100 bar a 80 bars preferiblemente de 0,5 bar a 10 bars.

2- En segundo lugar, para diluir el primer bloque B obtenido en la mezcla de monómeros destinados para formar los bloques A. A esta mezcla se añade entre 0 y 100 equivalente molar del iniciador de polimerización por medio de radicales clásicos (de tipo LuperoxTM o compuesto azoico tal como el AZDNTTM). La selección de esta relación depende del compromiso viscosidad/reforzamiento al choque que se desea tener.

La polimerización se efectúa a temperaturas que van de 60 a 250ºC preferiblemente de 90 a 160ºC, para presiones que van de 0,100 bar a 80 bars preferiblemente de 0,5 bar a 10 bars.

La conversión del monómero varía de 10 a 100% y el polímero obtenido se separa de los monómeros residuales por evaporación bajo vacío a temperaturas que van hasta 250ºC y preferiblemente 200ºC.

3- En tercer lugar para diluir el producto obtenido en 2 en una mezcla de monómeros escogidos entre el estireno, el MAM, los epóxidos, las mezclas de dioles y de diacidos, los precursores de poliamidas (lactama o las mezclas, diamina, diacidos) y para polimerizar el conjunto como se describe en 2.

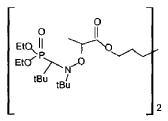

12. Procedimiento que sigue una de las reivindicaciones 9 a 11 caracterizado porque la alcoxiamina utilizada corresponde a la siguiente fórmula

13. Procedimiento según una de las reivindicaciones 9 a 11 caracterizado porque la alcoxiamina utilizada corresponde a la fórmula siguiente

Patentes similares o relacionadas:

Concentrado de color que comprende partículas colorantes y un poliol poli (ácido graso hidroxi) éster como agente dispersante, del 5 de Febrero de 2020, de Einar A/S: Un concentrado de color para colorear composiciones poliméricas termoplásticas, comprendiendo dicho concentrado de color un colorante en una cantidad total de 10-50% (p / p) […]

Composición de resina epoxídica, producto de resina epoxídica curada, material compuesto preimpregnado y reforzado con fibra, del 1 de Enero de 2020, de TORAY INDUSTRIES, INC.: Una composición de resina epoxídica, que comprende al menos los componentes [A], [B] y [C], tal y como se relaciona a continuación: [A] una resina epoxídica como […]

Composición de resina epoxídica, material preimpregnado, material compuesto reforzado con fibra de carbono y métodos de fabricación para los mismos, del 11 de Diciembre de 2019, de TOHO TENAX CO., LTD: Composición de resina epoxídica, que comprende al menos: componente [A]; de 3 a 20 partes en masa de componente [B] con respecto a 100 partes en masa del componente […]

Aditivos químicos para hacer biodegradables los materiales poliméricos, del 11 de Diciembre de 2019, de Bio-tec Environmental, LLC: Un aditivo biodegradable que aumenta la biodegradación del material polimérico cuando se añade a este, de manera que comprende: furanona como compuesto quimioatrayente; […]

Composiciones de revestimiento que contienen dispersiones de poliuretano y partículas poliméricas altamente reticuladas, del 4 de Diciembre de 2019, de PPG INDUSTRIES OHIO, INC.: Una dispersión acuosa de poliuretano, que comprende partículas de poliuretano-acrilato dispersadas en un medio acuoso, comprendiendo dichas partículas […]

Composición de resina termo-curable, pre-impregnado, y método para producir un material compuesto reforzado con fibra utilizando cada uno de los mismos, del 11 de Septiembre de 2019, de TOHO TENAX CO., LTD: Una composición de resina termocurable que comprende: una mezcla de resina termocurable que contiene una resina (a) termocurable formada de una resina epoxi y […]

Nueva solución sólida a base de hidróxido de magnesio y composición de resina y precursor para óxido de magnesio altamente activo que incluye los mismos, del 14 de Agosto de 2019, de KYOWA CHEMICAL INDUSTRY CO., LTD.: Solución sólida a base de hidróxido de magnesio representada mediante la fórmula a continuación y que presenta un tamaño medio de partícula secundaria […]

Composiciones de moldeo y sobremoldeo para dispositivos electrónicos, del 24 de Julio de 2019, de Henkel IP & Holding GmbH: Una composición de sobremoldeo que comprende: 1) un copolímero [A]-[B]-[A], en el que [A] es un monómero de bloque duro con una Tv superior a 30 ºC y [B] es un monómero […]