VIDRIO MOLDEADO Y PROCEDIMIENTO DE FABRICACION.

Vidrio moldeado que comprende un sustrato (4; 14; 24) en vidrio y/o en material plástico,

monolítico o laminado, equipado con un marco (5; 16; 25) en material plástico moldeado en la periferia del sustrato, caracterizado por que el marco lleva en al menos una parte de su periferia una ranura esencialmente en U que contiene el borde (6; 26) del sustrato realizando una unión por sujeción mecánica debida a la rigidez del material constituyente del marco sin unión adhesiva del marco al sustrato salvo opcionalmente la aplicación de una imprimación de adherencia únicamente en el canto del sustrato, en al menos una parte de su longitud, estando constituido el material plástico por un polímero termoplástico o por una mezcla de polímeros termoplásticos seleccionados entre poliamida, polipropileno, policloruro de vinilo, poliestireno, un terpolímero acrilonitrilo-butadieno-estireno y sus mezclas, presentando este polímero termoplástico mezcla de polímeros termoplásticos un módulo en flexión de 1200 a 3000 MPa y presentando una reducción de volumen de 0,1 a 1%

Tipo: Resumen de patente/invención. Número de Solicitud: W9702422FR.

Solicitante: SAINT-GOBAIN GLASS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE,92400 COURBEVOIE.

Inventor/es: HUCHET, GERARD, LEFEVRE, PASCAL, ROZE,JEAN-PIERRE.

Fecha de Publicación: .

Fecha Concesión Europea: 26 de Agosto de 2009.

Clasificación Internacional de Patentes:

- B60J10/02

Clasificación PCT:

- B60J10/02

Clasificación antigua:

- B60J10/02

Fragmento de la descripción:

Vidrio moldeado y procedimiento de fabricación.

La presente invención se refiere a un vidrio, en particular a un vidrio lateral fijo de un vehículo de transporte.

Los vidrios laterales fijos de vehículos automóviles, principalmente los instalados en la parte trasera de los vehículos, tales como los vidrios de custodia, están provistos generalmente, antes del montaje sobre la carrocería, de un embellecedor enmascarando el borde del vidrio.

Para un vidrio de una forma dada, se puede disponer de un embellecedor prefabricado que tiene una forma de marco adaptada a los contornos del vidrio, capaz, al precio de ligeras deformaciones, de recibir el vidrio que acaba de encajar en alojamientos previstos para este efecto. Esta técnica acarrea toda una serie de inconvenientes.

En primer lugar, la holgura inevitablemente presente entre el vidrio y el marco prefabricado, debido a sus tolerancias de fabricación respectivas, es origen de vibraciones en el momento de la puesta en circulación del vehículo, es pues indispensable hacer las dos piezas solidarias por encolado.

Incluso después del encolado, de esta holgura resulta una colocación relativa variable del marco y del vidrio que plantea problemas en el momento de la colocación del vidrio en la carrocería, teniendo el operador que elegir entre dar preferencia a la posición del vidrio, o a la posición del marco con relación al bastidor de la carrocería.

El montaje del vidrio según esta técnica requiere pues de un número elevado de operaciones a veces complicadas y por consiguiente de necesidades en mano de obra importantes.

Se conocen asimismo vidrios provistos de marcos periféricos moldeados por inyección de material plástico sobre el vidrio, principalmente las lunetas de vehículos automóviles. El marco está tradicionalmente constituido por un material elastómero, ya sea termoplástico, polimerizado in situ por la técnica de inyección reactiva (RIM - Reaction Injection Molding), para cumplir además su función de protección de los bordes del vidrio, una función de estanqueidad. Para remediar la débil adherencia de los elastómeros habituales en un sustrato en vidrio, se acostumbra, antes de la inyección, de depositar en la zona periférica del vidrio un revestimiento primario destinado a formar una unión adhesiva con el elastómero. Esta operación complementaria de imprimación supone un sobrecoste no despreciable en la fabricación del vidrio. La ejecución de esta técnica costosa de moldeado, o encapsulación, no se muestra competitiva para marcos de menor funcionalidad, en particular los que tengan esencialmente una función protectora o estética.

La técnica anterior entiende en particular de la solicitud de patente nº EP 371 773 un vidrio moldeado de un marco en material plástico, estando el vidrio provisto de una capa de material adhesivo en los bordes de sus caras principales cooperantes con el marco.

La técnica anterior entiende por otra parte de la solicitud de patente nº LU 47504 que lleva en un marco rígido en material plástico moldeado alrededor de un vidrio a fin de formar un chasis de ventana de edificio estanca cuya estanqueidad se obtiene por adherencia del marco al vidrio.

La invención tiene por objeto equipar un vidrio de un marco periférico sin problema de ubicación relativa, de una manera sencilla y reproducible, necesitando poca de mano de obra y relativamente poco costoso.

Este objetivo, así como otros que aparecerán como consecuencia, se alcanza según la invención por la técnica del moldeado utilizando, en lugar de elastómeros convencionales, un material plástico rígido para formar un marco que contiene el borde del vidrio. De manera inesperada, parecía que era completamente posible moldear un material plástico rígido en un vidrio sin que éste se deteriore. Según la invención, se realiza no ya una unión adhesiva del marco sobre el vidrio, sino una unión por cierre mecánico debido a la rigidez del material constituyente del marco.

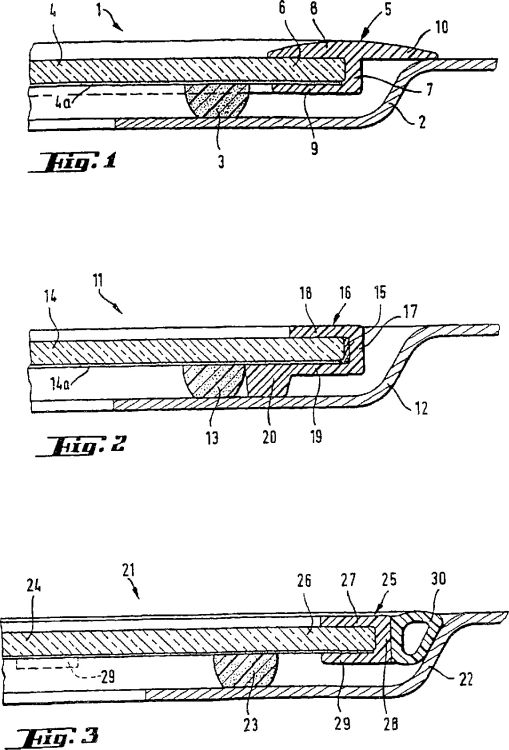

A este respecto, la invención tiene por objeto un vidrio moldeado según la reivindicación 1. El vidrio comprende un sustrato en vidrio y/o en material plástico, monolítico o laminado, equipado con un marco en material plástico moldeado en la periferia del sustrato, llevando el marco sobre al menos una parte de su periferia una ranura esencialmente en U que encierra el borde del sustrato y estando constituido el material plástico por un polímero o por una mezcla de polímeros termoplásticos que presentan un módulo en flexión de 1200 MPa a 3000 MPa.

Según diferentes variantes de la invención, el marco puede presentar una ranura longitudinal continua que encaja el borde del sustrato en toda su periferia, o bien llevar solamente partes dotadas de una ranura en U. El especialista puede determinar fácilmente el número, la colocación y la longitud de dichas partes, en función principalmente de la rigidez del material termoplástico utilizado o del perfil deseado para el marco, de manera que se asegure la colocación del marco sobre el sustrato. Por ejemplo, cuando el espesor del material moldeado es relativamente pequeño, el marco es relativamente flexible y es preferible prever segmentos con ranura en U en la mayor parte de la periferia del marco para evitar los riesgos de levantamiento. Por el contrario, un marco moldeado grueso será poco flexible y se obtendrá una duración satisfactoria incluso con pocos segmentos dotados de una ranura.

Como se verá a continuación, los vidrios según la invención pueden estar equipados de marcos de secciones muy diversas, que llevan principalmente además de la ranura otras partes de formas definidas, destinadas a dotar al marco de elementos funcionales presentes en toda su longitud, tales como un reborde longitudinal, o limitados a puntos o segmentos del marco, tales como los peones de centrado o topes de posición.

Según la invención, el marco moldeado está constituido por un polímero o por una mezcla de polímeros termoplásticos rígidos, que contienen opcionalmente una carga orgánica o mineral, caracterizada por un módulo en flexión, medido según la norma NFT 51-001, de 1200 a 3000 MPa, muy particularmente del orden de 2000 a 3000 MPa. En determinadas formas de realización, el marco puede ejercer principalmente una función de refuerzo del vidrio.

Esta rigidez permite, después del enfriamiento del material plástico moldeado, dotar al marco una fuerza de presión suficiente para impedir a los dos flancos de la U apartarse y liberar el vidrio.

Favorablemente, el material termoplástico presenta una dureza Shore D de al menos 60, con preferencia de 60 a 90.

El material termoplástico presenta una determinada reducción de volumen para contribuir a la sujeción. No obstante, esta reducción no debe ser demasiado pronunciada para evitar que el vidrio se rompa bajo la acción de las tensiones ocasionadas. El material termoplástico presenta una reducción de volumen del orden de 0,1 a 1%, preferentemente de 0,1 a 0,8%, principalmente del orden de 0,1 a 0,5%.

El o los polímeros termoplásticos utilizables según la invención son variados. Se citará más específicamente como ejemplos un poliéster insaturado, poliamida, principalmente poliamida 6 o 6/6, polipropileno, un policloruro de vinilo rígido, poliestireno, un acrilonitrilo/butadieno/estireno y sus mezclas.

En el vidrio según la invención, el marco moldeado se mantiene sólidamente en su sitio con la única fuerza de sujeción que ejerce como consecuencia de su rigidez.

Para prevenir eventuales defectos de posición, en caso por ejemplo de dilatación fuerte del material bajo el efecto del calor, es posible completar la fuerza de sujeción mecánica mediante una unión adhesiva parcial entre el sustrato y el marco moldeado.

Así, la invención prevé que se puede aplicar un fondo de adherencia en el canto del sustrato, al menos en una parte de su longitud, para favorecer la adherencia del material plástico moldeado únicamente en el canto del sustrato. Puesto que no se trata más que de una medida complementaria, es suficiente un fondo limitado al canto del sustrato. A pesar de lo que se ha dicho en el preámbulo, esta variante resulta ventajosa pues no requiere más que una aplicación aproximada del fondo en el canto del vidrio, contrariamente a la aplicación precisa en toda la zona marginal del sustrato en el caso del moldeado de los materiales elastómeros. La cantidad de composición de fondo utilizada según esta variante de la invención es pues mucho más...

Reivindicaciones:

1. Vidrio moldeado que comprende un sustrato (4; 14; 24) en vidrio y/o en material plástico, monolítico o laminado, equipado con un marco (5; 16; 25) en material plástico moldeado en la periferia del sustrato, caracterizado por que el marco lleva en al menos una parte de su periferia una ranura esencialmente en U que contiene el borde (6; 26) del sustrato realizando una unión por sujeción mecánica debida a la rigidez del material constituyente del marco sin unión adhesiva del marco al sustrato salvo opcionalmente la aplicación de una imprimación de adherencia únicamente en el canto del sustrato, en al menos una parte de su longitud, estando constituido el material plástico por un polímero termoplástico o por una mezcla de polímeros termoplásticos seleccionados entre poliamida, polipropileno, policloruro de vinilo, poliestireno, un terpolímero acrilonitrilo-butadieno-estireno y sus mezclas, presentando este polímero termoplástico mezcla de polímeros termoplásticos un módulo en flexión de 1200 a 3000 MPa y presentando una reducción de volumen de 0,1 a 1%.

2. Vidrio según la reivindicación 1, caracterizado por que el material termoplástico presenta una dureza Shore D de al menos 60, preferentemente de 60 a 90.

3. Vidrio según la reivindicación 1 o 2, caracterizado por que el material termoplástico presenta un reducción de volumen de 0,1 a 0,8%, principalmente del orden de 0,1 a 0,5%.

4. Vidrio según una cualquiera de las reivindicaciones anteriores, caracterizado por que el canto del sustrato está al menos en parte recubierto por una imprimación de adherencia (15).

5. Vidrio según una cualquiera de las reivindicaciones anteriores, caracterizado por que el marco (16; 25) moldeado lleva al menos un elemento funcional (29; 30), principalmente un elemento de colocación o de sujeción utilizable para el montaje del vidrio en un bastidor.

6. Vidrio según la reivindicación anterior 5, caracterizado por que el elemento funcional es transportado por una inserción incorporada al material termoplástico moldeado.

7. Vidrio según la reivindicación anterior 5, caracterizado por que el elemento funcional es un cordón (30) elástico pegado en el contorno del marco (25).

8. Procedimiento de fabricación de un vidrio según una cualquiera de las reivindicaciones anteriores que lleva una etapa de inyección de material termoplástico en un molde en el que el sustrato se ha colocado adecuadamente, seguido de una etapa de enfriamiento, caracterizado por que el tratamiento térmico aplicado al material termoplástico en el transcurso de la etapa de enfriamiento se ajusta localmente de manera que controla la reducción de volumen del material termoplástico en cada punto del marco moldeado.

Patentes similares o relacionadas:

Acristalamiento que comprende un elemento de refuerzo y su procedimiento de fabricación, del 21 de Diciembre de 2016, de SAINT-GOBAIN GLASS FRANCE: Acristalamiento que incluye un elemento de vidrio dotado de un marco periférico, o de elementos periféricos, de material plástico sobremoldeado […]

Acristalamiento que comprende un elemento de refuerzo y su método de producción, del 10 de Agosto de 2016, de SAINT-GOBAIN GLASS FRANCE: Acristalamiento que incluye un elemento de vidrio dotado de un marco periférico, o de elementos periféricos, de material plástico sobremoldeado sobre […]

Elemento perfilado para unir un componente a una luna de vehículo fija, del 20 de Julio de 2016, de ELKAMET KUNSTSTOFFTECHNIK GMBH: Elemento perfilado para unir un componente a una luna de vehículo con un cuerpo perfilado que se puede fijar a una primera […]

Disposición de hermetización para lunas de vehículos, procedimiento para su construcción y su utilización, del 29 de Junio de 2016, de SAINT-GOBAIN GLASS FRANCE: Disposición de hermetización para lunas de vehículos con - una luna , - un ala de sujeción unido con la luna y - un cierre […]

Disposición de junta para lunas de vehículo, procedimiento para su producción y su uso, del 1 de Junio de 2016, de SAINT-GOBAIN GLASS FRANCE: Disposición de junta para una luna de vehículo, comprendiendo al menos: - un carril de sujeción con un canal de bloqueo , que está conformado por un carril de […]

Acristalamiento equipado con medios de estanqueidad y su procedimiento de fabricación, del 6 de Abril de 2016, de SAINT-GOBAIN GLASS FRANCE: Acristalamiento que comprende un sustrato que presenta dos caras externas opuestas y un borde periférico que une las dos caras, así como medios […]

Acristalamiento equipado con medios de estanqueidad y su procedimiento de fabricación, del 6 de Abril de 2016, de SAINT-GOBAIN GLASS FRANCE: Acristalamiento que comprende un sustrato que presenta dos caras externas opuestas y un borde periférico que une las dos caras, así como medios […]

Acristalamiento luminoso, del 30 de Diciembre de 2015, de SAINT-GOBAIN GLASS FRANCE: Acristalamiento luminoso, que comprende

- una primera lámina de cristal mineral u orgánico, con una primera cara principal , una segunda cara principal […]

Acristalamiento luminoso, del 30 de Diciembre de 2015, de SAINT-GOBAIN GLASS FRANCE: Acristalamiento luminoso, que comprende

- una primera lámina de cristal mineral u orgánico, con una primera cara principal , una segunda cara principal […]

Material laminado de capas múltiples, que tiene al menos una capa de vidrio, del 21 de Diciembre de 2015, de BASELL POLIOLEFINE ITALIA S.R.L.: Un material laminado de capas múltiples que comprende al menos una capa de vidrio y que tiene una mejor estabilidad térmica, donde dicho material laminado comprende una capa […]