VAPORIZACIÓN INSTANTANEA DE DOS ETAPAS PARA LA EVACUACIÓN DE HIDROCARBUROS.

Un procedimiento para la producción de óxido de etileno, en el que el gas de reacción procedente de la oxidación del etileno con oxígeno molecular se lava con un líquido de lavado con carbonato de potasio,

y se separa una solución absorbente enriquecida en 5 bicarbonato y que contiene etileno disuelto, mejora que comprende la vaporización instantánea en una primera etapa de vaporización instantánea de la referida solución absorbente y la separación de un vapor que contiene el grueso del etileno disuelto en dicha solución absorbente disuelta en dicha solución absorbente procedente de un líquido que contiene el bicarbonato, la vaporización instantánea del líquido procedente de la 10 primera vaporización instantánea en una segunda etapa de vaporización instantánea y la separación de un vapor que contiene etileno procedente de un líquido de la segunda vaporización instantánea, estando regulada la cantidad de etileno restante en el líquido de la segunda vaporización instantánea a un nivel suficientemente bajo como para satisfacer los requisitos locales medioambientales de vertidos tras la purga del líquido de la segunda 15 vaporización instantánea

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2002/015836.

Solicitante: SD Lizenzverwertungsgesellschaft mbH & Co. KG.

Nacionalidad solicitante: Alemania.

Dirección: LENBACHPLATZ 6 80333 MUNCHEN ALEMANIA.

Inventor/es: BILLIG,BARRY, CHAN,CHUN.

Fecha de Publicación: .

Fecha Solicitud PCT: 17 de Mayo de 2002.

Clasificación Internacional de Patentes:

- B01D53/14E

- B01D53/14K

- B01D53/14M

Clasificación PCT:

- B01D53/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › por absorción.

Clasificación antigua:

- B01D53/14 B01D 53/00 […] › por absorción.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Finlandia, Chipre.

Fragmento de la descripción:

Antecedentes de la invención Campo de la invención

La presente invención versa acerca de un procedimiento de vaporización instantánea en dos etapas para la evacuación efectiva de hidrocarburos en un sistema de eliminación de dióxido de carbono mediante un procedimiento con óxido de etileno mediante el cual la cantidad de gas instantáneo requerido para eliminar una cierta cantidad de hidrocarburo en un sistema de eliminación de carbonatos se reduce sustancialmente con respecto a las prácticas convencionales.

Descripción de la técnica anterior

En procedimientos como aquellos en los que se forma óxido de etileno mediante la oxidación de etileno con oxígeno molecular, también se produce dióxido de carbono durante la oxidación, y es necesario que el dióxido de carbono se separe para evitar una acumulación de este producto.

En los procedimientos comerciales con óxido de etileno, la eliminación de dióxido de carbono se logra frecuentemente mediante un sistema con carbonatos calientes, como los descritos, por ejemplo, en las patentes estadounidenses 3.823.222, 3.867.113 y 4.160.810. Se pone en contacto la totalidad o una porción del gas de reacción procedente del reactor con óxido de etileno tras la eliminación del óxido de etileno, que es rico en etileno sin reaccionar, con una solución de carbonato de potasio y de bicarbonato de potasio, por lo cual el carbonato reacciona con el dióxido de carbono en el gas de reacción y se convierte en bicarbonato. La solución resultante, rica en bicarbonato, es regenerada mediante purga por vapor para liberar el dióxido de carbono y convertir el bicarbonato nuevamente en carbonato para un uso ulterior en el procedimiento.

El gas de reacción contiene una concentración sustancial de etileno sin reaccionar, y, en el proceso de absorción del dióxido de carbono, cierta cantidad de este etileno sin reaccionar se disuelve en la solución absorbente. Cuando la solución es purgada directamente por vapor para que libere el dióxido de carbono, el etileno disuelto contenido en la misma se libera a la atmósfera con el dióxido de carbono purgado. La liberación de etileno es desventajosa, porque la cantidad permisible de etileno liberado a la atmósfera está limitada por las normas locales sobre la contaminación atmosférica. Además, el etileno tiene valor como materia prima. Por lo tanto, se requiere y es deseable eliminar el etileno disuelto de la solución absorbente y recuperar este etileno.

En la práctica normal, se emplea la vaporización instantánea de una sola etapa para vaporizar instantáneamente la solución absorbente, pasando el vapor instantáneo a un compresor de recuperación para recuperar el etileno para su reciclado al procedimiento.

Las normas sobre las emisiones de etileno especifican a menudo una cantidad fija de etileno que puede ser liberada a la atmósfera, con independencia del tamaño de la fábrica. Por lo tanto, a medida que aumenta el tamaño de la fábrica, ocurre a menudo que el porcentaje de eliminación requerido para el etileno aumenta significativamente con el aumento de tamaño de la fábrica, para mantener el límite absoluto de las emisiones. Según aumenta la eliminación porcentual, aumenta la cantidad de gas instantáneo requerida por unidad de etileno, y también aumenta la cantidad de dióxido de carbono reciclado.

Para grandes fábricas, la cantidad de dióxido de carbono reciclado en un sistema de evaporación instantánea de una sola etapa puede superar el 20% del requisito normal de eliminación de dióxido de carbono, y el tamaño del compresor de recuperación puede llegar a ser desproporcionadamente grande en comparación con el de una fábrica pequeña. Según la presente invención, el uso de un sistema de vaporización instantánea de dos etapas puede reducir significativamente este problema, reduciéndose así el coste del sistema de eliminación de dióxido de carbono y también el coste y el consumo de energía del compresor de recuperación.

Resumen de la invención

Según la presente invención, se hace pasar la solución absorbente enriquecida derivada del lavado con carbonato caliente del gas de reacción de óxido de etileno, después de la eliminación del óxido de etileno, solución enriquecida que es rica en bicarbonato y que contiene etileno disuelto, desde la torre de absorción hasta una zona de una primera vaporización instantánea en la que el grueso del etileno disuelto, el oxígeno y otros gases se eliminan del líquido mediante vaporización instantánea a la fase gaseosa. El líquido procedente de la zona de la primera vaporización instantánea se envía a la zona de la segunda vaporización instantánea, en la que las condiciones de la vaporización instantánea se controlan para garantizar que el etileno que permanezca en el líquido procedente de la segunda vaporización instantánea tras el dióxido de carbono y el etileno de la vaporización instantánea satisfagan las normas apropiadas de emisiones cuando el líquido sea purgado por vapor para liberar dióxido de carbono.

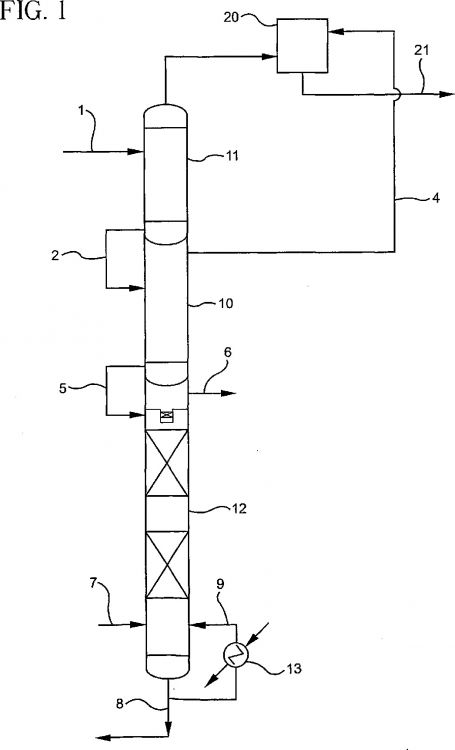

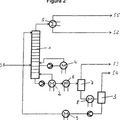

Breve descripción del dibujo El dibujo adjunto es una representación esquemática de una práctica de la invención.

Descripción detallada

En el dibujo no se muestra la producción convencional de óxido de etileno mediante la oxidación de etileno con oxígeno molecular, ni el lavado convencional con agua del óxido de etileno producido, ni el lavado convencional del gas de reacción resultante con carbonato caliente para separar del mismo el dióxido de carbono. Estos son procedimientos convencionales y bien conocidos, que son practicados comercialmente de forma generalizada.

Con referencia al dibujo, se hace pasar el líquido absorbente de carbonato caliente procedente de la torre de absorción, que es rica en bicarbonato y contiene etileno y oxígeno, desde la torre de absorción de dióxido de carbono (no mostrada) a la zona o el tambor 11 de la vaporización instantánea de la primera etapa, y se lo introduce ahí por medio del conducto 1. Este líquido absorbente está generalmente a una temperatura de aproximadamente 85°C a 110°C. En la zona de la vaporización instantánea de la primera etapa, las condiciones se mantienen adecuadamente a una presión intermedia entre la presión en la torre de absorción, que generalmente está aproximadamente entre 1,81 MPa absolutos y 2,26 MPa absolutos, y la presión atmosférica para permitir la vaporización instantánea a la fase de vapor del grueso del oxígeno y el etileno disueltos y de otros gases disueltos. Un intervalo ilustrativo de presiones en la vaporización instantánea de la primera etapa es de 245,17-441,30 kPa absolutos. El vapor instantáneo procedente de la zona de la primera etapa se elimina por medio del conducto 3 y pasa a la segunda etapa del compresor 20 de recuperación convencional. Resulta ventajoso hacer que la presión del vapor de la vaporización instantánea de la primera etapa coincida con la presión de la segunda etapa del compresor de recuperación, pero esto no es un requisito. Aunque en este punto se ha eliminado el grueso del etileno disuelto, es decir, al menos el 80%, y preferiblemente al menos el 85%, la eliminación no se controla en la vaporación instantánea de la primera etapa para que satisfaga las normas con respecto a las emisiones. El líquido procedente de la zona 11 de la vaporización instantánea de la primera etapa pasa por medio del conducto 2 a una zona 10 de vaporización instantánea de la segunda etapa. En la zona 10 de vaporización instantánea de la segunda etapa se controlan la presión y el caudal del vapor instantáneo para garantizar que el etileno remanente disuelto en el líquido procedente de la zona de la segunda vaporización instantánea después de la separación del vapor satisfaga los requisitos normativos cuando sea purgado subsiguientemente por vapor procedente del líquido durante la liberación del dióxido de carbono. Las presiones ilustrativas para la vaporización instantánea de la segunda etapa son de 147,01-245,17 kPa absolutos.

El vapor instantáneo procedente de la zona 10 es eliminado por medio del conducto 4 y, preferentemente, se lo hace pasar a la primera etapa del compresor 20 de recuperación para la recuperación del etileno en esta vaporización instantánea, así como el etileno en el vapor instantáneo procedente de la primera zona. En el compresor 20 los vapores instantáneos se comprimen a la presión del reactor y se reciclan al reactor de óxido de etileno (no mostrado) por medio del conducto 21.

El líquido procedente de la zona 10 de...

Reivindicaciones:

Patentes similares o relacionadas:

ELIMINACIÓN DE DIÓXIDO DE CARBONO A PARTIR DE GASES DE COMBUSTIÓN, del 14 de Noviembre de 2011, de BASF SE: Procedimiento para la eliminación de dióxido de carbono a partir de una corriente gaseosa, en la que la presión parcial del dióxido de carbono en la corriente de gas asciende […]

PROCEDIMIENTO PARA PURIFICAR VAPORES DE PROCESO EN LA PREPARACIÓN DE POLILACTIDA, del 18 de Mayo de 2011, de UHDE INVENTA-FISCHER GMBH: Procedimiento para la condensación y/o el lavado de un diéster cíclico intermolecular biodegradable en forma de vapor de un ácido alfa-hidroxicarboxílico de fórmula II Fórmula […]

PROCEDIMIENTO PARA PURIFICAR VAPORES DE PROCESO EN LA PREPARACIÓN DE POLILACTIDA, del 18 de Mayo de 2011, de UHDE INVENTA-FISCHER GMBH: Procedimiento para la condensación y/o el lavado de un diéster cíclico intermolecular biodegradable en forma de vapor de un ácido alfa-hidroxicarboxílico de fórmula II Fórmula […]

PROCEDIMIENTO DE PRODUCCIÓN DE TIOSULFATO DE AMONIO, del 15 de Abril de 2011, de ANDERSON, MARK C. SHAFER, RONALD E. WHITE, SIDNEY P: Un procedimiento para producir tiosulfato de amonio que comprende: (a) poner en contacto una mezcla de gases de alimentación que comprende […]

PROCEDIMIENTO DE PRODUCCIÓN DE TIOSULFATO DE AMONIO, del 15 de Abril de 2011, de ANDERSON, MARK C. SHAFER, RONALD E. WHITE, SIDNEY P: Un procedimiento para producir tiosulfato de amonio que comprende: (a) poner en contacto una mezcla de gases de alimentación que comprende […]

CAPTACION DE GASES EN FASE LIQUIDA, del 24 de Junio de 2010, de ENDESA GENERACION, S.A.: Procedimiento para capturar gases procedentes de la combustión, que comprende poner en contacto una fase líquida con una corriente gaseosa que contiene dichos […]

PROCEDIMIENTO PARA EL RETORNO CONTINUO DE OLEFINA NO CONVERTIDA DURANTE LA OXIDACION DE OLEFINAS CON HIDROPEROXIDO MEDIANTE LAVADO CON SOLVENTES, del 18 de Junio de 2010, de BASF SE: Procedimiento para el retorno continuo de propeno no convertido durante la oxidación de propeno saturado, que contiene propano como hidrocarburo saturado, con hidroperóxido, […]

PROCEDIMIENTO PARA EL RETORNO CONTINUO DE OLEFINA NO CONVERTIDA DURANTE LA OXIDACION DE OLEFINAS CON HIDROPEROXIDO MEDIANTE LAVADO CON SOLVENTES, del 18 de Junio de 2010, de BASF SE: Procedimiento para el retorno continuo de propeno no convertido durante la oxidación de propeno saturado, que contiene propano como hidrocarburo saturado, con hidroperóxido, […]

PROCEDIMIENTO PARA LA SEPARACION DE CLORURO DE HIDROGENO Y FOSGENO, del 5 de Abril de 2010, de BASF SE: Procedimiento para la separación de cloruro de hidrógeno y fosgeno, caracterizado porque en un paso a) se pone en contacto una mezcla de cloruro […]

PROCEDIMIENTO PARA LA SEPARACION DE CLORURO DE HIDROGENO Y FOSGENO, del 5 de Abril de 2010, de BASF SE: Procedimiento para la separación de cloruro de hidrógeno y fosgeno, caracterizado porque en un paso a) se pone en contacto una mezcla de cloruro […]

UNIDAD DE ACELERADOR DE OXIDACIÓN DE SULFITO/SULFATO, del 13 de Diciembre de 2011, de AE & E Lentjes GmbH: Unidad de acelerador de oxidación de SO3 2- /SO4 2- en agua de mar de instalaciones de desulfuración de gas de humos, con las siguientes características: […]

PROCEDIMIENTO E INSTALACIÓN PARA EL TRATAMIENTO DE GASES BRUTOS CON CONTENIDO DE METANO Y DIÓXIDO DE CARBONO, CONCRETAMENTE BIOGÁS, PARA LA OBTENCIÓN DE METANO, del 22 de Noviembre de 2011, de MT-Biomethan GmbH: Procedimiento para el tratamiento de gases brutos con contenido de metano y dióxido de carbono para la obtención de metano, donde el gas […]