Útil de moldeo para la configuración original o reconfiguración de componentes de materiales que pueden ser influenciados térmicamente.

Útil de moldeo para la configuración original o reconfiguración de componentes de materiales que pueden serinfluenciados térmicamente,

con preferencia de plásticos y especialmente de materiales compuestos de fibras, en elque el útil de moldeo presenta una estructura compuesta de fibras y un elemento calefactor de resistencia eléctrica,en el que en la estructura compuesta de fibras del útil de moldeo cerca de la superficie de conformación del útil demoldeo están insertadas fibras de plástico o filamentos de carbono en una matriz de plástico, en el que las fibras deplástico o los filamentos de plástico en la matriz de plástico cerca de la superficie de conformación determinanesencialmente las propiedades mecánicas, especialmente la resistencia, la rigidez y/o la dilatación térmica, del útilde moldeo, caracterizado porque el elemento de resistencia eléctrica se conecta de tal manera que al menossecciones individuales del elemento calefactor de resistencia eléctrica forman entre sí un circuito paralelo eléctrico,en el que la disposición que forma el elemento calefactor de resistencia eléctrica está configurado en forma detejidos biaxiales o multiaxiales o telas no tejidas de fibras de carbono o de filamentos de carbono y la disposición defibras de carbono o de filamentos de carbono, que forma el elemento calefactor de resistencia eléctrica, estáconfigurada, parcial o totalmente, como unidades en forma de telas no tejidas, tejidos, velos, en el que las unidadesen el extremo de las fibras o de las unidades están conectadas eléctricamente y están conectadas entre sí comocircuito paralelo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2007/002219.

Solicitante: fibretemp GmbH & Co. KG.

Nacionalidad solicitante: Alemania.

Dirección: Am Lesumdeich 2 28719 Bremen ALEMANIA.

Inventor/es: MEYER,JAN, FUNKE,HERBERT, BRANDES,JENS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › con medios de calentamiento o enfriamiento incorporados.

- B29C33/40 B29C 33/00 […] › Materia plástica, p. ej. espumas o caucho.

- B29C70/88 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › caracterizados principalmente por poseer propiedades específicas, p. ej. conductores eléctricos o reforzados localmente.

PDF original: ES-2394308_T3.pdf

Fragmento de la descripción:

Útil de moldeo para la configuración original o reconfiguración de componentes de materiales que pueden ser influenciados térmicamente La invención se refiere a un útil de moldeo para la configuración original o reconfiguración de componentes de materiales que pueden ser influenciados térmicamente de acuerdo con el preámbulo de la reivindicación 1.

Los plásticos reforzados con fibras alcanzan cada vez más importancia en muchos campos de la técnica de vehículos. Ejemplos típicos de construcciones de plástico reforzadas con fibras largas son piezas suplementarias en automóviles (por ejemplo, aletas) , elementos de la carrocería de superficie grande en ferrocarriles y en vehículos 10 industriales, cascos de barcos desde canoa pequeña hasta yate grande, así como rotores de ruedas de centrales eólicas. En la aeronáutica y en deporte de carreras (por ejemplo, en la Fórmula 1) , las estructuras están constituidas, en virtud de sus excelentes propiedades específicas de peso entretanto en una gran parte de plásticos reforzados con fibras largas. Una ventaja muy esencial de los plásticos reforzados con fibras es, además de sus buenas propiedades mecánicas con relación al peso, la libertad de configuración casi ilimitada así como la posibilidad de poder fabricar componentes de tamaño casi discrecional también en números de piezas pequeños a medianos con costes de inversión comparativamente reducidos.

Por lo tanto, se emplean plásticos reforzados con fibras desde hace mucho tiempo con preferencia en series pequeñas a mediadas así como en la construcción de prototipos. Especialmente los componentes de plástico compuestos de fibras reforzados con fibras largas, que se fabrican con preferencia con materiales duroplásticos,

requieren en virtud de los tiempos de endurecimiento del plástico, tiempos de residencia largos en el molde, lo que tiene como consecuencia tiempos largos del ciclo y limita en gran medida la idoneidad de series grandes de tales componentes.

Para elevar la rentabilidad, se calientan los moldes correspondientes, que están constituidos precisamente en los componentes grandes la mayoría de las veces igualmente de plástico reforzado con fibras. Una conducción selectiva 25 de la temperatura en la fabricación de los componentes apoya, a través de la reducción de la viscosidad de la resina, la impregnación de las fibras y acelera especialmente el endurecimiento de los materiales duroplásticos en una medida considerable. Además, a través de la conducción de la temperatura se incrementa el grado de reticulación de los duroplásticos, de manera que para componentes de alta calidad es imprescindible una llamada atemperación. Esta atemperación está incluso prescrita de acuerdo con el sistema de plástico utilizado para componentes, que se emplea en la aeronáutica.

El calentamiento de los moldes para la fabricación de piezas de trabajo es habitual en la fabricación de herramientas y tiene lugar, en el caso de los moldes metálicos, en general, como calentamiento líquido o calentamiento por resistente eléctrica. En ambos casos, la alta conductividad térmica del molde de metal garantiza una distribución homogénea uniforme de la temperatura del útil de moldeo.

Sin embargo, los moldes metálicos son muy caros. Para componentes muy grandes son antieconómicos los moldes metálicos, especialmente cuanto estos componentes se fabrican sólo en números pequeños de piezas. Por lo tanto, los componentes compuestos de fibras correspondientes se fabrican con frecuencia, como se ha indicado anteriormente, en moldes de plástico, que son mucho más económicos que los moldes metálicos y garantizan todavía un número suficiente de desmoldeos. En los moldes de plásticos son habituales al menos 100 desmoldeos por molde, con una estructura de molde correspondiente se pueden alcanzar más de 1000 desmoldeos. En cambio, los moldes metálicos posibilitan una múltiple de desmoldeos sin repaso del molde, pero requieren un gasto de inversión correspondientemente más elevado.

Es problemático el calentamiento de moldes de plástico correspondientes, puesto que el plástico presenta una conductividad térmica esencialmente más reducida que los metales y, además, especialmente en el caso de una 45 distribución irregular del calor del molde, es muy propenso a retracción. Esto es problemático para componentes con altos requerimientos de exactitud planteados a la idoneidad del molde y a la estabilidad dimensional. Por este motivo, los moldes de plásticos, que han sido calentados con agua, no se han implantado en una aplicación amplia. En general, las empresas que procesan plásticos, que fabrican componentes correspondientes, requieren una sala de atemperación separada. Después de la fabricación se llevan los moldes con los componentes a la sala de 50 atemperación para el endurecimiento y la atemperación.

Se conoce especialmente en moldes metálicos que los moldes se pueden calentar por medio de líquidos. En este caso, los moldes están equipados con un sistema de canales de líquido configurado de manera diferente, a través del cual se transportan líquidos atemperados de manera correspondiente. El sistema de canales calienta el molde en este caso a una cierta distancia de la superficie que debe calentarse propiamente. No obstante, esto no es 55 problemático en los materiales de los moldes con buena conductividad térmica. En el caso de materiales de los moldes con conductividad térmica reducida, como por ejemplo en moldes de plástico, la conductividad térmica reducida conduce a una distribución inhomogénea de la temperatura. Por lo tanto, los moldes de plástico a calentar se proveen de manera correspondiente con sustancias de relleno conductoras de calor, como por ejemplo aluminio en polvo, para mejorar la conductividad térmica.

No obstante, son problemáticas la estabilidad dimensional relativamente mala, la retracción de los moldes, una distribución inhomogénea de la temperatura y el gasto de fabricación relativamente alta en el caso de los moldes de plástico calentados con líquido. En virtud de las masas altas de tales moldes, en cada proceso de calentamiento es necesario un gasto de energía relativamente alto.

Una alternativa representa el calentamiento con resistencia eléctrica. En este caso, en los moldes metálicos se emplean cartuchos calefactores. Debido a la alta conductividad térmica del material metálico del molde se alcanza, en general, una distribución suficientemente homogénea de la temperatura.

En el caso de los moldes de plástico, en virtud de la conductividad térmica relativamente mala, es ventajoso uncalentamiento que actúa en la superficie, cerca de la superficie a calentar. Ésta se puede realizar a través de tejidos calefactores correspondientes, que se pueden incrustar cerca de la superficie del molde en el plástico. Los tejidos calefactores especialmente desarrollados para esta finalidad están constituidos, en parte, de alambres de resistencia o también de material de fibra conductor, como por ejemplo fibras de carbono. Los alambres de resistencia actúan en este caso como elementos de resistencia óhmica. En realidad, este tipo de calentamiento es un calentamiento de acción lineal, en el que a lo largo de cada alambre de resistencia individual o cada fibra de resistencia genera un calor de calentamiento y se deriva a la masa circundante del molde. No obstante, con una distribución muy fina y densa de los alambres de resistencia o bien de las fibras de resistencia, este calentamiento actúa, considerado microscópicamente, cerca de la superficie.

En estas calefacciones de resistencia, los elementos calefactores que actúan como alambres o fibras son incrustados por capas aislantes eléctricamente. Estas capas aislantes eléctricamente pueden estar constituidas, por ejemplo en los moldes de GFK, de resina epóxido y de fibras de vidrio, que disponen, de manera conocida, de un aislamiento eléctrico muy bueno, pero también de una conductividad térmica relativamente mala. Las capas aislantes tienen en este caos, en general, una porción de la sección transversal y una porción de masas esencialmente mayor en la estructura del molde que los alambres calefactores o las fibras calefactoras. Esto conduce, por una parte, a una elevación de la temperatura en la capa límite entre el alambre calefactor o bien la fibra calefactora así como conduce a tensiones propias, en virtud de las diferentes propiedades mecánicas y térmicas de los alambres calefactores o bien de las fibras calefactoras. Ello implica especialmente también un peligro de retracción de los moldes.

Como ya se ha mencionado anteriormente, como fibras conductoras de electricidad se pueden emplear también fibras de carbono (llamadas fibras... [Seguir leyendo]

Reivindicaciones:

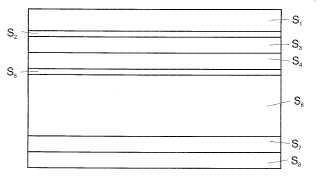

1. Útil de moldeo para la configuración original o reconfiguración de componentes de materiales que pueden ser influenciados térmicamente, con preferencia de plásticos y especialmente de materiales compuestos de fibras, en el que el útil de moldeo presenta una estructura compuesta de fibras y un elemento calefactor de resistencia eléctrica, 5 en el que en la estructura compuesta de fibras del útil de moldeo cerca de la superficie de conformación del útil de moldeo están insertadas fibras de plástico o filamentos de carbono en una matriz de plástico, en el que las fibras de plástico o los filamentos de plástico en la matriz de plástico cerca de la superficie de conformación determinan esencialmente las propiedades mecánicas, especialmente la resistencia, la rigidez y/o la dilatación térmica, del útil de moldeo, caracterizado porque el elemento de resistencia eléctrica se conecta de tal manera que al menos 10 secciones individuales del elemento calefactor de resistencia eléctrica forman entre sí un circuito paralelo eléctrico, en el que la disposición que forma el elemento calefactor de resistencia eléctrica está configurado en forma de tejidos biaxiales o multiaxiales o telas no tejidas de fibras de carbono o de filamentos de carbono y la disposición de fibras de carbono o de filamentos de carbono, que forma el elemento calefactor de resistencia eléctrica, está configurada, parcial o totalmente, como unidades en forma de telas no tejidas, tejidos, velos, en el que las unidades en el extremo de las fibras o de las unidades están conectadas eléctricamente y están conectadas entre sí como circuito paralelo.

2. Útil de moldeo de acuerdo con la reivindicación 1, caracterizado porque las fibras de carbono o los filamentos de carbono están insertados en la matriz de plástico directamente adyacentes a la superficie del lado del componente del útil de moldeo.

3. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la disposición de fibras de carbono o de filamentos de carbono, que forman el elemento calefactor de resistencia eléctrica, o las unidades formadas a partir de ellos están configuradas de forma casi isotrópica.

4. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque entre unidades individuales de la disposición de fibras de carbono o de filamentos de carbono, que forma el elemento calefactor de resistencia eléctrica, están configuradas zonas no conductoras de electricidad.

5. Útil de moldeo de acuerdo con la reivindicación 4, caracterizado porque las zonas no conductoras de electricidad están insertadas dentro de un plano o perpendicularmente entre planos colocados superpuestos.

6. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la disposición de fibras de carbono o de filamentos de carbono, que forman el elemento calefactor de resistencia eléctrica, o las unidades formadas a partir de ellos en la matriz de plástico determina esencialmente las propiedades mecánicas y la dilatación térmica de toda la estructura compuesta de fibras.

7. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la disposición de fibras de carbono o de filamentos de carbono, que forman el elemento calefactor de resistencia eléctrica, o las unidades formadas a partir de ellos en la matriz de plástico genera la potencia calefactora cedida directamente en la superficie del componente a formar.

8. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la superficie del lado del componente del útil de moldeo está formada por una capa de cubierta del molde, que cubre la capa que contiene el elemento calefactor de resistencia eléctrica en el lado del componente, con preferencia con una capa fina.

9. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque sobre el lado alejado del componente de la capa que presenta el elemento calefactor de resistencia eléctrica está aplicada una capa de refuerzo con preferencia aislante de electricidad.

10. Útil de moldeo de acuerdo con la reivindicación 9, caracterizado porque la capa de refuerzo presenta una estructura en forma de una capa de estructura ligera estable o de una estructura sándwich.

11. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque capas intermedias 45 adicionales, con preferencia aislantes de electricidad, están dispuestas entre la capa compuesta de fibras que contiene el elemento calefactor de resistencia eléctrica, la capa de cubierta del molde y/o la capa de refuerzo.

12. Útil de moldeo de acuerdo con la reivindicación 11, caracterizado porque como capa intermedia adicional está dispuesta una capa de un tejido de fibras de vidrio con preferencia fino en la estructura compuesta de fibras.

13. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque como otra capa de 50 cubierta del molde, dispuesta en el lado alejado del componente de la capa de refuerzo, se puede prever una capa con fibras de carbono, que están insertadas en una matriz de plástico.

14. Útil de moldeo de acuerdo con la reivindicación 13, caracterizado porque las fibras de carbono de la capa de cubierta del moldeo alejada del componente están aisladas eléctricamente de las fibras de carbono de la capa compuesta de fibras alejada del componente y que contiene el elemento calefactor de resistencia eléctrica.

15. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la alineación de las fibras de carbono o de los filamentos de carbono o de las unidades de fibras de carbono o de filamentos de carbono está desplazada y/o girada con respecto a otras fibras de carbono o filamentos de carbono o con respecto a las unidades de la misma capa compuesta de fibras.

16. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque los elementos calefactores eléctricos están segmentados en la dirección del flujo de la corriente y segmentos individuales pueden ser puenteados, total o parcialmente, por componentes electrónicos adicionales para ejercer una influencia sobre el flujo de la corriente y sobre la potencia calefactora en el segmento correspondiente.

17. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque los elementos calefactores eléctricos están segmentados en la dirección del flujo de la corriente y los segmentos individuales de un elemento calefactor forman un circuito en serie.

18. Útil de moldeo de acuerdo con la reivindicación 17, caracterizado porque los elementos calefactores eléctricos segmentados pueden ser impulsados a través del circuito en serie también en el caso de dimensiones grandes del

útil de moldeo, en general, con tensión pequeña.

19. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque capas individuales conductoras de corriente y colocadas superpuestas de los elementos calefactores eléctricos están aisladas entre sí en la dirección del espesor por capas aislantes finas de tal manera que se puede conseguir una división de segmentos individuales a través de apilamiento de elementos calefactores de capa fina en la técnica de capas múltiples.

20. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque a través de elementos calefactores eléctricos finos adicionales e introducidos localmente en una medida limitada se puede variar localmente el flujo de corriente en el útil de moldeo, de tal manera que es posible una modificación parcial de la potencia calefactora de la superficie dentro de la superficie del útil de moldeo.

21. Útil de moldeo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el útil de moldeo está atravesado con canales, a través de los cuales se conducen aire de refrigeración u otros medios de refrigeración gaseosos o líquidos.

Patentes similares o relacionadas:

Procedimiento para fabricar una estructura reforzada con fibras, del 15 de Julio de 2020, de Alpraaz AB: Un procedimiento para fabricar una estructura reforzada con fibras, el procedimiento comprende: (i) proporcionar un mandril de un primer material, […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Molde evacuable para componentes de plástico compuestos de fibra, del 29 de Enero de 2020, de Loparex Germany GmbH & Co. KG: Molde evacuable y estable con una forma obtenida por termoformado a temperaturas ≤240 °C y correspondiente al componente de plástico compuesto […]

Aparato de moldeo de pulpa y moldes para su uso en el mismo, del 20 de Noviembre de 2019, de OrganoClick AB: Un par de mitades de molde de metal adecuadas para el moldeo de pulpa por compresión y calentamiento, que comprende una primera mitad […]

Utillaje de material compuesto de múltiples secciones, del 4 de Septiembre de 2019, de HEXCEL CORPORATION: Utillaje de múltiples secciones para usar en el moldeo de una estructura compuesta grande que tiene una superficie moldeada, comprendiendo dicho utillaje de múltiples […]

Molde y accesorios del mismo destinados para la formación de un espaciador modular ortopédico, del 24 de Julio de 2019, de G21 S.r.l: Un molde y accesorios del mismo destinados para la formación de un espaciador modular ortopédico hecho de cemento médico, el cual define una cavidad de […]