Dispositivo para la unión de dos partes de una pieza de trabajo por medio de un cordón de soldadura mediante soldadura por transmisión.

Un dispositivo para la unión de dos partes de una pieza de trabajo (21,

22) para formar una pieza de trabajo (20) por medio de un cordón de soldadura, que se extiende al menos en dos dimensiones, mediante soldadura por transmisión,

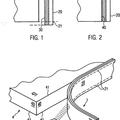

con un alojamiento (1) que está concebido para posicionar dos partes de una pieza de trabajo (21, 22) que se extienden de forma plana en las direcciones X e Y una respecto a la otra en las direcciones X, Y y Z de un sistema de coordenadas cartesiano, con una fuente de rayos láser (30) orientada con su dirección de irradiación hacia el alojamiento (1) y por lo tanto a las partes de la pieza de trabajo (21, 22) posicionadas en éste, formada por una pluralidad de emisores de rayos láser (31) que pueden dirigirse individualmente, que forman juntos una formación en línea que está orientada en la dirección X,

con un dispositivo de transporte (6) para transportar la fuente de rayos láser (30) respecto al alojamiento (1) en la dirección Y,

así como con una unidad de memoria y control (7) para el accionamiento con resolución espacial de los emisores de rayos láser (31) en función de la posición del alojamiento (1) en la dirección Y, caracterizado por que un homogeneizador (50) está dispuesto a continuación de la fuente de rayos láser (30) visto en la dirección de irradiación, que comprende un soporte (52), en el que está previsto al menos un canal de reflexión (51), con una sección transversal de canal (QS) que es adaptada a la extensión del cordón de soldadura y una anchura de canal (b) que está adaptada a la anchura del cordón de soldadura, así como con una longitud de canal (l) en la dirección Z y

por que el canal de reflexión (51) presenta superficies de pared de canal (53) reflectantes opuestas, en las que se refleja varias veces de un lado a otro al menos una parte de al menos un rayo láser (40) que procede de la fuente de rayos láser (30).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12191538.

Solicitante: JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: KONRAD-ZUSE-STRASSE 6 07745 JENA ALEMANIA.

Inventor/es: STEIN, HELMUT, WOLLMANN,WERNER, KRZYZANIAK,NORBERT, HÄHNEL,GERD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Determinación de la configuración del haz de rayos, p. ej. con ayuda de máscaras o de focos múltiples.

- B29C65/16 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › Rayos láser.

PDF original: ES-2532713_T3.pdf

Fragmento de la descripción:

Dispositivo para la unión de dos partes de una pieza de trabajo por medio de un cordón de soldadura mediante soldadura por transmisión La invención se refiere a un dispositivo para la unión de partes de una pieza de trabajo que se extienden preferiblemente en grandes superficies por medio de una zona de unión (aquí, al menos un cordón de soldadura en dos dimensiones) mediante soldadura por transmisión.

En principio, para la realización de la soldadura por transmisión se juntan dos partes de una pieza de trabajo a unir entre sí de tal modo que se tocan directamente a lo largo de una zona de contacto. En el interior de la zona de contacto está dispuesta la zona de unión. La primera parte de la pieza de trabajo es transmisora para los rayos láser y está orientada hacia una fuente láser. La segunda parte de la pieza de trabajo es absorbente para los rayos láser. Los rayos láser penetran la primera parte de la pieza de trabajo, inciden en las capas superiores de la segunda parte de la pieza de trabajo, son absorbidas allí y se transforman en energía térmica. Las capas superiores de la segunda parte de la pieza de trabajo se funden, produciéndose por la conducción de calor también una fusión de las capas adyacentes de la primera parte de la pieza de trabajo y una unión material de las dos partes de la pieza de trabajo formando una pieza de trabajo.

En caso de tener que unir las dos partes de una pieza de trabajo a lo largo de una zona de unión entre sí que no es igual a la zona de contacto, la incidencia de los rayos láser debe limitarse a la zona de unión, para evitar una unión por soldadura también de otras zonas en el interior de la zona de contacto.

Una posibilidad para ello es el uso de un rayo láser enfocado de forma puntual o lineal en la zona de unión de dos piezas de trabajo, como está descrito en el documento EP 1 405 713 B1. Una lente óptica que enfoca el rayo láser, realizada como rodillo o bola y que se apoya en la superficie de la pieza de trabajo transmisora, se mueve de forma sincrónica con el rayo láser a lo largo de la zona de unión. Las partes de una pieza de trabajo a unir son comprimidas localmente por la lente y se unen con precisión entre sí a lo largo de la zona de unión. No obstante, la unión de superficies más grandes requiere mucho tiempo.

En el documento EP 997 261 B9 se da a conocer otro procedimiento, con el que se unen dos partes de una pieza de trabajo entre sí en una zona de unión mediante soldadura por transmisión. La superficie libre de una parte de una pieza de trabajo transmisora es cubierta por una máscara impermeable a la luz láser y la máscara es solicitada por rayos láser en forma de una cortina láser, que es generada por colimación y enfoque de rayos láser de una o varias fuentes láser. La máscara está perforada de forma que corresponde a la zona de unión, por lo que quedan sombreadas aquellas zonas de la zona de contacto que no deben unirse entre sí. Los rayos láser sombreados por la máscara son reflejados.

Los rayos láser inciden a lo largo de una línea láser en la superficie de la parte de una pieza de trabajo absorbente, quedando dividida la línea láser por la configuración de la máscara en tramos lineales. Si la máscara está perforada de forma que corresponde a un tramo lineal, el tramo lineal se ilumina con toda la potencia de los rayos láser; en el caso de una máscara no perforada, el tramo lineal correspondiente no es iluminado. Las partes de la pieza de trabajo y la línea láser se mueven unas respecto a la otra, por lo que la línea láser es guiada por la zona de unión. La línea láser se adapta continuamente a la posición y la extensión de la zona de unión por la que pasa en un 45 momento dado. La extensión de la cortina láser y, por lo tanto, la extensión máxima de la línea láser pueden ajustarse mediante un cambio de la distancia de trabajo de la fuente láser y la máscara. Además, la densidad de energía de la línea láser puede adaptarse cambiándose la potencia de los rayos láser.

Es energéticamente poco favorable que una parte de los rayos láser emitidos no se aproveche y quede reflejada, además, de forma más o menos difusa, lo que significa una carga térmica mayor del dispositivo o de la fuente láser y requiere medidas adicionales de protección en el trabajo. Además, no están previstas ningunas medidas con las que pueda influirse en la distribución de la densidad de potencia de los rayos láser en la superficie de la pieza de trabajo.

Un dispositivo en el que se han resuelto estos inconvenientes, se ha publicado en la publicación para información de 55 solicitud de la patente DE 100 07 391 A1. Con el dispositivo aquí presentado puede influirse tanto en la distribución de la densidad de potencia como en la forma de la mancha focal de un rayo láser generado en la pieza de trabajo.

Para ello, está dispuesto un modulador de rayos plano y con resolución espacial para la generación de una distribución de la densidad de potencia entre la fuente de rayos láser y la pieza de trabajo. La resolución espacial conseguida gracias al modulador de rayos se consigue mediante una matriz dispuesta en un plano de células que pueden mandarse individualmente, que está dispuesta en la dirección perpendicular respecto a este plano en la trayectoria de los rayos de la fuente de rayos láser. Según el número de estas células, un rayo láser que llega de la fuente de rayos láser se divide en rayos parciales individuales. Con cada una de estas células independientes entre sí puede influirse en la transmisión del rayo parcial correspondiente. Por lo tanto, en la zona de la matriz puede 65 ajustarse de forma selectiva la distribución de la densidad de potencia a lo largo de toda la sección transversal del canal de todo el rayo láser antes de que incida en la pieza de trabajo.

Para la modulación de los rayos parciales, las células presentan un microespejo móvil o un micropolarizador o están realizadas como células de cristal líquido. Con estos dispositivos, la transmisión de cada célula puede ajustarse sin escalonamiento desde la transmisión máxima hasta una interrupción total del rayo. De ello resultan múltiples posibilidades en el tratamiento secuencial o simultáneo de materiales. En una realización del dispositivo se produce por ejemplo un tratamiento simultáneo de la pieza de trabajo en una superficie limitada por el modulador de rayos, porque en el mismo momento solo se habilitan rayos parciales que son necesarios para el tratamiento de un contorno dispuesto de forma plana en la pieza de trabajo. Gracias a un escalonamiento de la transmisión de las distintas células habilitadas, se realiza al mismo tiempo el ajuste de una distribución de la densidad de potencia uniforme en la extensión de todo el contorno.

Puesto que el modulador de rayos está dispuesto directamente en la trayectoria de los rayos, los materiales usados pasa su construcción deben presentar un umbral de destrucción lo más alto posible. Para impedir que un rayo láser que incide en el modulador de rayos, que por regla general presenta faltas de homogeneidad en su perfil de rayo, que puntualmente ya pueden estar cerca del umbral de destrucción, y para aumentar el rango dinámico del modulador de rayos, se necesitan medidas adicionales, que homogeneizan el rayo láser ya antes de que incida en el modulador de rayos. Los requisitos estrictos de las propiedades de material y de la estructura funcional del modulador de rayos, el uso de ópticas adicionales para homogeneizar el rayo láser que incide en el modulador de rayos y la creación de un control necesario, hacen suponer unos costes considerables en la fabricación del dispositivo. Además, el principio que se aplica aquí solo puede aplicarse razonablemente en el tratamiento de piezas de trabajo relativamente pequeñas.

En un dispositivo dado a conocer en la publicación para información de solicitud de la patente DE 10 2010 007 717 A1 está descrita una posibilidad claramente más sencilla con la que puede realizarse la unión de dos partes planas de una pieza de trabajo mediante una zona de unión estructurada que se extiende en una superficie grande, mediante una fuente de rayos láser formada por varios radiadores individuales, que pueden mandarse individualmente, en forma de línea, sin el uso de una máscara.

El dispositivo comprende un soporte (aquí alojamiento) , que está concebido para posicionar dos partes de una pieza de trabajo que se extienden de forma plana en la dirección X e Y una respecto a la otra, una formación en línea orientada hacia el alojamiento y en la dirección X (aquí fuente de rayos láser, formado por una pluralidad de radiadores individuales que pueden mandarse individualmente, preferiblemente... [Seguir leyendo]

Reivindicaciones:

1. Un dispositivo para la unión de dos partes de una pieza de trabajo (21, 22) para formar una pieza de trabajo (20) por medio de un cordón de soldadura, que se extiende al menos en dos dimensiones, mediante soldadura por transmisión, con un alojamiento (1) que está concebido para posicionar dos partes de una pieza de trabajo (21, 22) que se extienden de forma plana en las direcciones X e Y una respecto a la otra en las direcciones X, Y y Z de un sistema de coordenadas cartesiano, con una fuente de rayos láser (30) orientada con su dirección de irradiación hacia el alojamiento (1) y por lo tanto a las partes de la pieza de trabajo (21, 22) posicionadas en éste, formada por una pluralidad de emisores de rayos láser (31) que pueden dirigirse individualmente, que forman juntos una formación en línea que está orientada en la dirección X, con un dispositivo de transporte (6) para transportar la fuente de rayos láser (30) respecto al alojamiento (1) en la dirección Y, así como con una unidad de memoria y control (7) para el accionamiento con resolución espacial de los emisores de rayos láser (31) en función de la posición del alojamiento (1) en la dirección Y, caracterizado por que un homogeneizador (50) está dispuesto a continuación de la fuente de rayos láser (30) visto en la dirección de irradiación, que comprende un soporte (52) , en el que está previsto al menos un canal de reflexión (51) , con una sección transversal de canal (QS) que es adaptada a la extensión del cordón de soldadura y una anchura de canal (b) que está adaptada a la anchura del cordón de soldadura, así como con una longitud de canal (l) en la dirección Z

y por que el canal de reflexión (51) presenta superficies de pared de canal (53) reflectantes opuestas, en las que se refleja varias veces de un lado a otro al menos una parte de al menos un rayo láser (40) que procede de la fuente de rayos láser (30) .

2. Dispositivo de acuerdo con la reivindicación 1, caracterizado por que la sección transversal de canal (QS) del canal de reflexión (51) representa una estructura anular cerrada y las superficies de pared de canal (53) están formadas por al menos dos elementos del soporte (52.1, 52.2) .

3. Dispositivo de acuerdo con las reivindicaciones 1 y 2, caracterizado por que para la unión de los elementos del soporte (52.1, 52.2) está prevista una placa de unión (54) estable y transparente, en la que están fijados los elementos del soporte (52.1, 52.2) .

4. Dispositivo de acuerdo con la reivindicación 3, caracterizado por que los elementos del soporte (52.1, 52.2)

están pegados en la placa de unión (54) . 35

5. Dispositivo de acuerdo con la reivindicación 1, caracterizado por que las superficies de pared de canal (53) están dispuestas paralelamente y una opuesta a la otra.

6. Dispositivo de acuerdo con la reivindicación 1, caracterizado por que las superficies de pared de canal (53) 40 están dispuestas de forma convergente una respecto a la otra.

7. Dispositivo de acuerdo con la reivindicación 1, caracterizado por que la fuente de rayos láser (30) está orientada de tal modo que la dirección de irradiación encierra un ángulo con las superficies de pared de canal (53) .

8. Dispositivo de acuerdo con la reivindicación 2, caracterizado por que los elementos del soporte (52.1, 52.2) presentan paredes (52.1.1, 52.2.1) en forma de manguito, que forman juntas el al menos un canal de reflexión (51) con una longitud de canal (l) .

9. Dispositivo de acuerdo con la reivindicación 8, caracterizado por que las paredes (52.1.1, 52.2.1) presentan 50 superficies frontales orientadas hacia el alojamiento (1) , que pueden asentarse contra una pieza de trabajo (20) posicionada en el alojamiento (1) .

10. Dispositivo de acuerdo con las reivindicaciones 8 o 9, caracterizado por que las paredes del soporte (52.1.1, 52.2.1) están realizadas con una longitud de canal (l) que varía según el lugar, para poder adaptar el 55 homogeneizador (50) a una pieza de trabajo (20) irregular.

Patentes similares o relacionadas:

Proceso para la producción de costura para tela de papelería e industrial y costura producida por ese método, del 15 de Julio de 2020, de ALBANY INTERNATIONAL CORP.: Un método para soldar una porción del área de costura de una tela tejida industrial, caracterizado por comprender los pasos de: proporcionar a dicha área […]

Método de soldadura de láser de una luz de automóvil, del 1 de Julio de 2020, de Marelli Automotive Lighting Italy S.p.A: Método de fabricación de una luz de automóvil que comprende los pasos de: - proporcionar un cuerpo de contenedor delimitado por un primer perfil […]

Dispositivo de montaje, del 1 de Abril de 2020, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Dispositivo de montaje para soldar simultáneamente varios portasensores con un parachoques bajo la acción de una presión de apriete, en donde el parachoques presenta […]

Dispositivo, en particular para cerrar una zona de la cabeza de un recipiente de productos alimenticios fabricado de un material laminado que tiene una zona del borde la cual está biselada y parcialmente plegada sobre sí misma, del 15 de Enero de 2020, de SIG TECHNOLOGY AG: Un dispositivo que comprende un primer elemento de fijación , un elemento de fijación adicional y un material compuesto plano plegado ; en el […]

Aparato para hacer un faro automovilístico y método de soldadura de láser simultánea de un faro automovilístico, del 1 de Enero de 2020, de Marelli Automotive Lighting Italy S.p.A: Un aparato de soldadura para fabricar un faro automovilístico que comprende: - medios de bloqueo de un cuerpo de contenedor y de […]

Máquina de procesamiento láser y método de ajuste de ángulo de enfoque de máquina de procesamiento láser, del 1 de Enero de 2020, de Panasonic Industrial Devices SUNX Co., Ltd: Una máquina de procesamiento láser que comprende: un oscilador láser que emite luz láser (L); una unidad de escaneo que se […]

Protector de borde para muebles, del 25 de Diciembre de 2019, de REHAU AG + CO: Protector de bordes para muebles, que comprende una capa de fusión y una capa estructural unida a la capa de fusión , caracterizado porque la […]

Protector de borde para muebles, del 25 de Diciembre de 2019, de REHAU AG + CO: Protector de bordes para muebles, que comprende una capa de fusión y una capa estructural unida a la capa de fusión , caracterizado porque la […]

Sistemas de unión de membrana IV, del 13 de Noviembre de 2019, de BECTON, DICKINSON AND COMPANY: Un sistema de administración intravenosa que comprende: una unidad de goteo que comprende: una pared exterior conformada […]