UN UTILLAJE DE ESTAMPACION DE PRECISION.

Un utillaje de estampación de precisión.

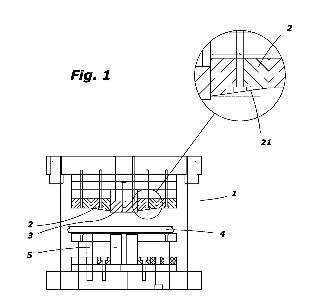

Comprende una matriz (2) y un punzón (5) sobre el que se conforma una pieza (42) por el desplazamiento de dicha matriz (2) estando dicha matriz (2) provista de una zona de incidencia (21) que realiza el corte de un material (4) contra dicho punzón (5),

caracterizado porque la zona de incidencia de la matriz (2) está dotada de un ángulo distinto de 90° respecto al eje de desplazamiento de la matriz (2) en la operación de corte.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201031020.

Solicitante: FINEBLANKING PRESS SYSTEMS, S.L.

Nacionalidad solicitante: España.

Inventor/es: LOZANO BONET,José.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D28/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › Conformación por corte a presión; Perforación.

Fragmento de la descripción:

La matriz de corte en un dispositivo de estampación de precisión consiste en un cuerpo desplazable que realiza un corte perimetral en una plancha de metal, conformando con ello una pieza, que puede ser una pieza final o que puede proceder de un proceso previo o del que deriva un proceso posterior de embutición, de calado, de doblado, u otros procesos mecánicos. Dicha matriz de corte, hasta la fecha, realiza el corte de la plancha metálica mediante su desplazamiento, contra la acción de un punzón fijo o móvil, realizando simultáneamente el corte de la totalidad del perímetro.

Puesto que el perímetro exterior es el que se corta normalmente en una primera fase del tratamiento de la pieza, se necesita una importante cantidad de energía concentrada puntualmente en una pequeña cantidad de tiempo, ello exige una gran potencia de la prensa que realiza el corte.

El dimensionado de la potencia de las máquinas de corte de un taller se evalúa en función de las necesidades de la empresa. Aún cuando no es una relación lineal, a mayor potencia de las máquinas mayor consumo energético. Ello es debido a que aunque no se utilice toda la potencia, los motores sí están dimensionados para las potencias máximas, y en potencias más reducidas no optimizan su rendimiento.

determinada capacidad de corte.

Con los útiles de corte actuales, la capacidad de un taller para ofertar una determinada producción está limitada normalmente por la potencia máxima requerida para realizar el corte de la pieza. Si la potencia máxima es disminuida, conforme se propone en la presente invención, por la modificación de la evolución de la geometría del corte, la potencia máxima requerida para una determinada operación se verá disminuida, y al mismo tiempo la capacidad real máxima de la máquina se verá aumentada por dicha disminución de potencia requerida para la realización de la pieza.

Estado de la técnica Aunque se han analizado numerosos antecedentes relacionados con el corte de precisión, esta parte no ha encontrado ninguno en el se aplique un ángulo al borde de corte de una matriz de corte.

Descripción sumaria de la invención

La presente invención tiene por objeto un utillaje de estampación de precisión en el que la matriz de corte está dotada de un ángulo de incidencia en sus bordes de corte respecto al punzón correspondiente, en la que normalmente el punzón formará un plano perpendicular al del desplazamiento de la matriz.Con objeto de ilustrar la explicación que va a seguir, adjuntamos a la presente memoria descriptiva, cinco hojas de dibujos, en las que en diez figuras se representa la esencia de la presente invención, y en las

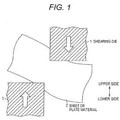

que: La figura 1 muestra una vista esquemática en sección de un utillaje de corte de precisión conforme a la invención, en la que se aprecia una matriz de corte con su borde de corte provisto de un cierto ángulo respecto al plano perpendicular del desplazamiento de dicha matriz; La figura 2 muestra una vista esquemática en sección de la utilización de la matriz provista de ángulo de corte de la figura 1, en un utillaje del comercialmente denominado quot;corte finoquot; provisto de una placa con un anillo de apriete, estando dicha matriz dispuesta en la parte inferior del utillaje; La figura 3 muestra una vista esquemática en sección de una solución aplicada semejante a la de la figura 2, pero en la que la matriz provista de ángulo de corte se sitúa en la parte superior; La figura 4 muestra una vista esquemática de la sección de corte, con la matriz provista de ángulo en la parte inferior, y en la que se aprecia la deformación producida en la chapa residual (el punzón y elindeformados) ; La figura 5 muestra una vista semejante a la figura 4, pero en al que la matriz provista de ángulo de corte se sitúa 5 en la parte superior;

La figura 6 muestra una representación esquemática de la zona de corte inicial de una pieza según la invención propuesta, en línea continua, abarcando tan solo una pequeña porción del perímetro exterior, y

superpuesta en línea de puntos la zona de corte inicial según el estado de la técnica;

La figura 7 muestra una vista de la chapa residual deformada tras la operación de corte; la deformación en la chapa residual no afecta a la pieza terminada;

La figura 8 muestra la chapa de la figura 7 vista de perfil;

La figura 9 muestra una vista esquemática en sección una porción del utillaje en la que se aprecia que la pieza no se ve deformada por cuanto apoya en el punzón correspondiente cuando la chapa es cortada; y

20 La figura 10 muestra una tabla comparativa potencia/tiempo según la invención en línea continua y según el estado de la técnica en línea de trazos,La invención consiste en un utillaje (1) de estampación de precisión provisto de una matriz (2) , estando dicha matriz provista en su zona de incidencia (21) o de corte de un ángulo distinto de 90° con respecto 5 al eje de desplazamiento de dicha matriz (2) . Un utillaje de corte está compuesto de una matriz (2) que se desplaza hacia un punzón (5) que sujetará el material (4) que se ha de cortar durante la fase de conformación de la pieza mediante el corte perimetral, realizado por la matriz (2) sobre los bordes de dicho punzón (5) . Además comprende normalmente al menos un expulsor (3) . La zona de incidencia (21) corresponderá al contorno de la pieza a fabricar en aquellos utillajes destinados al corte de precisión o también llamado corte fino o Grip-flow®, todo ello sin afectar al resto del diseño del utillaje.

La aplicación de este ángulo en dicha matriz (2) proporciona una reducción de la longitud puntual del corte durante la operación de corte del contorno de la pieza final ( 42) , esta reducción de la longitud de corte da como resultado que es requerido un menor esfuerzo para el corte de la pieza, ya que se a diferencia del estado de la técnica

20 conocido en la que el corte se realiza simultáneamente en todo el borde perimetral de la pieza, según la invención que se propone el corte es progresivo, lo cual requiere un menor esfuerzo y potencia aplicada de la máquina, tal como se justificará posteriormente. En la figura 10 puede observarse con (6) una tabla potencia-tiempo referida La aplicación de este ángulo se realiza en la zona de incidencia (21) de una matriz (2) , tanto si la matriz se encuentra en una posición superior en el conjunto del utillaje, como si se encuentra en una posición inferior en el conjunto del mismo; ejemplos de las distintas posiciones pueden observarse en las figuras 2 y 3, y 4 y 5 respectivamente.Mediante la utilización de dicho ángulo en la zona de incidencia (21) de la matriz (2) el esfuerzo y la energía requeridos son mucho más reducidos que cuando se emplean los métodos convencionales. El proceso de corte mediante dicho ángulo genera unas tensiones que producen una deformación en el material. Pero como puede observarse en las figuras 7 y 8, la deformación tiene lugar en el material residual (41) , sin afectar a la pieza (42) . Sin embargo, por cuanto el material residual (41) está destinado a ser refundido y reciclado, no supone ningún inconveniente para la fabricación.

El punzón (5) en un modelo habitual de pieza no tiene ningún ángulo superficial, por lo que es completamente plano en su zona de apoyo contra el material (4) en bruto, por lo que dicho material (4) al apoyarse contra el punzón (5) debido al esfuerzo de corte al que lo esta sometiendo la matriz (2) se apoya y quot;copiaquot; la superficie del punzón (5) generando de está forma una pieza plana a la que no ha afectado el ángulo del que se ha dotado a la matriz. En el caso de piezas ( 42) con formas no planas, el efecto es el mismo solamente que el material quot;copiaráquot; la zona de contacto con el punzón (5) , sin verse afectada tampoco por dicho ángulo de la zona de incidencia (21) de la matriz por lo que generará una pieza no plana copiando del mismo modo la superficie del punzón (5) y obteniendo de esta forma la pieza (42) deseada.En la figura 6 se aprecia que la zona de inicio del corte en la pieza ( 42) es tan solo una pequeña parte del perímetro de corte total, por lo que el esfuerzo o potencia de la máquina que realiza el corte será proporcional a dicha pequeña parte, aunque se prolongue un poco más en el tiempo hasta que la matriz (2) recorra la totalidad de la altura diferencial entre la zona más baja y la zona más alta de la zona de corte. Se representa en línea de puntos el perímetro total. Así, en cada momento de corte la quot;cantidadquot; de contacto, según la invención, será de una porción del corte total a realizar, que se irá desplazando en el espacio a otra zona...

Reivindicaciones:

1. Un utillaje de estampación de precisión, que comprende una matriz (2) y un punzón (5) sobre el que se conforma una pieza ( 42) 5 por el desplazamiento de dicha matriz (2) estando dicha matriz (2) provista de una zona de incidencia (21) que realiza el corte de un material (4) contra dicho punzón (5) , caracterizado porque la zona de incidencia de la matriz (2) está dotada de un ángulo distinto de 90° respecto al eje de desplazamiento de la matriz (2) en la operación de corte.

2. Un utillaje de estampación de precisión, según la reivindicación 1, caracterizado porque la sección de la zona de incidencia (21) de la matriz (2) tiene un vértice central.

1.

3. Un utillaje de estampación de precisión, según la reivindicación 2, caracterizado porque el vértice central conforma un ángulo mayor de 180°.

4. Un utillaje de estampación de precisión, según la reivindicación 2, caracterizado porque el vértice central conforma un ángulo menor de 180°.

Patentes similares o relacionadas:

Método de cizalladura en caliente con afino de grano en capa superficial y pieza de trabajo obtenida por cizalladura en caliente con afino de grano en capa superficial, del 15 de Abril de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de cizalladura en caliente con afino de grano en capa superficial que comprende: calentar y mantener una chapa de acero que tiene […]

Prensa de corte fino, del 26 de Febrero de 2019, de FEINTOOL INTERNATIONAL HOLDING AG: Prensa de corte fino, que comprende una pieza superior , una pieza inferior , así como tirantes y columnas que conectan en arrastre de […]

Equipo y procedimiento para transferir piezas de trabajo a y desde una herramienta, del 3 de Octubre de 2018, de FEINTOOL INTERNATIONAL HOLDING AG: Equipo para transferir piezas de trabajo a y desde una herramienta, en particular una herramienta de corte y mecanización de varias etapas, con una parte superior […]

Aparato de trabajo de prensa de desbarbado, del 22 de Febrero de 2017, de OILES CORPORATION: Un aparato de trabajo de prensa de desbarbado , que comprende: medios de desbarbado para el corte de un material de placa a lo largo […]

Máquina herramienta en forma de prensa para el tratamiento de piezas de trabajo, especialmente de hojas de metal, del 16 de Julio de 2014, de Werkzeugmaschinen GmbH + Co. KG: Máquina herramienta en forma de prensa para el tratamiento de piezas de trabajo, en particular de hojas de metal, con un dispositivo de accionamiento […]

Máquina herramienta en forma de prensa para el tratamiento de piezas de trabajo, especialmente de hojas de metal, del 16 de Julio de 2014, de Werkzeugmaschinen GmbH + Co. KG: Máquina herramienta en forma de prensa para el tratamiento de piezas de trabajo, en particular de hojas de metal, con un dispositivo de accionamiento […]

Cabezal de punzonado múltiple con selección manual del punzón, del 12 de Julio de 2013, de MAQUINARIA GEKA, S.A.: Cabezal de punzonado múltiple manual, donde dicho cabezal está conectado a un elemento de potencia deaccionamiento vertical que desplaza verticalmente […]

Cabezal de punzonado múltiple con selección manual del punzón, del 12 de Julio de 2013, de MAQUINARIA GEKA, S.A.: Cabezal de punzonado múltiple manual, donde dicho cabezal está conectado a un elemento de potencia deaccionamiento vertical que desplaza verticalmente […]

Troquel de corte y método para fabricar el mismo, del 10 de Julio de 2013, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un troquel de corte que comprende un par de sustratos, que se usa para cortar un material de placa o de chapa dispuesto entre los mismos mediante […]

Troquel de corte y método para fabricar el mismo, del 10 de Julio de 2013, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un troquel de corte que comprende un par de sustratos, que se usa para cortar un material de placa o de chapa dispuesto entre los mismos mediante […]

Aparato de prensado hidráulico, del 9 de Julio de 2013, de GUSTAV KLAUKE GMBH: Aparato de prensado hidráulico con una pieza fija y una pieza móvil , en el que la pieza móvil es movida respecto a la pieza fija por un pistón […]