TUNEL DE TRATAMIENTO EN CALIENTE PARA ENVASES DE VIDRIO.

Se describe un túnel para el tratamiento en caliente de envases de vidrio,

del tipo de los que se montan en una línea de fabricación de envases de vidrio, a la salida de la máquina de conformación, con vistas a proporcionar un recubrimiento superficial a los envases a base de sales de estaño. El túnel muestra características mejoradas de consumo, rendimiento y reducción de mantenimiento frente a los convencionales, y presenta la característica de una proyección oblicua de los gases de tratamiento sobre los envases, guardando un ángulo predeterminado con la dirección de movimiento de los envases, así como la inclusión de un circuito de refrigeración que actúa directamente sobre las zonas de salida de los gases, un circuito de aire ventilado para evitar la aplicación del recubrimiento a la zona de la boca de los envases, un circuito de "hermeticidad" del túnel que actúa sobre la entrada y la salida reduciendo considerablemente el escape de gases, y un sistema de control de temperatura interior del túnel

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200502566.

Solicitante: SAINT-GOBAIN VICASA, S.A..

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: DOMINGUEZ NUO,FCO. JAVIER, PRIETO CAIZARES,FRANCISCO.

Fecha de Solicitud: 20 de Octubre de 2005.

Fecha de Publicación: .

Fecha de Concesión: 22 de Julio de 2010.

Clasificación Internacional de Patentes:

- C03C17/00B4

Clasificación PCT:

- C03C17/00 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › Tratamiento de la superficie del vidrio, p. ej. de vidrio desvitrificado, que no sea en forma de fibras o filamentos, por recubrimiento.

Fragmento de la descripción:

Túnel de tratamiento en caliente para envases de vidrio.

Objeto de la invención

La presente invención se refiere a un túnel de tratamiento en caliente para envases de vidrio, que aporta esenciales características de novedad y notables ventajas con respecto a los medios conocidos y utilizados para los mismos fines en el estado actual de la técnica.

Más en particular, la invención propone el desarrollo de un túnel del tipo de los que se encuentran instalados en las líneas de producción de envases de vidrio, para el tratamiento de los envases recién fabricados, con vistas a aplicarles el revestimiento externo a base de sales de estaño que presentan habitualmente las mismas. El túnel propuesto por la invención ha sido diseñado de un a manera tal que impide una solidificación y acumulación excesiva del producto de revestimiento, en las boquillas de salida de los gases hacia el interior del túnel, mejorando con ello el comportamiento efectivo del túnel, prolongando considerablemente su vida, y reduciendo notablemente las necesidades de desmontaje de los componentes del túnel a efectos de operaciones de mantenimiento y conservación del conjunto.

El campo de aplicación de la invención se encuentra comprendido, obviamente, dentro del sector industrial dedicado al montaje y construcción de instalaciones para la fabricación de botellas, tarros y frascos de vidrio en general.

Antecedentes y sumario de la invención

Los expertos en la materia son conocedores de los procesos utilizados en la fabricación de envases de vidrio, y de los diversos elementos y sistemas que intervienen en la ejecución de los mismos. Así, se conoce el hecho de que durante la fabricación de envases de vidrio, resulta necesario aplicar determinados tratamientos a los envases conformados, con el fin de dotar a los mismos de un revestimiento que sea más duro y más deslizante que el propio vidrio. La aplicación del tratamiento se realiza en dos fases, a saber, en caliente y en frío, cuando el envase está a unas temperaturas del orden de 500ºC y 100ºC respectivamente, y para ello, y en cada una de las fases, se utilizan básicamente dos clases de equipos diferentes, tales como un equipo de dosificación del producto químico que se va a utilizar, y un equipo de aplicación del producto a los envases de vidrio.

Para determinar la calidad de la aplicación de los tratamientos aplicados, se realizan mediciones sobre el espesor de la capa de estaño aplicada en unidades CTU (1 CTU = 2 Angstrons), el control del ángulo de deslizamiento, y el control de la resistencia al rayado. En los envases convencionales, los valores de los mencionados parámetros suelen ser de alrededor de 40 CTU de espesor de la capa en caliente, el ángulo de deslizamiento está en un valor de alrededor de 15º, mientras que la resistencia al rayado suele >3º kgf. Por supuesto, existen casos especiales en los que estos parámetros pueden ser distintos.

Como se sabe, los tratamientos en caliente que se mencionan en lo que antecede, son aplicados a los envases de vidrio ya conformados cuando al ser arrastrados desde la zona de conformación, son introducidos a través de un túnel de tratamiento situado a la salida de la máquina de conformación, en el que se someten a la acción de los vapores de estaño para la provisión del mencionado recubrimiento superficial. Los túneles pueden ser de dimensiones variables que fluctúan entre 1,60 y 1,80 m de longitud, entre 0,09 y 0,180 m de anchura, y alrededor de 0,360 m de alto, en la zona de aplicación.

Aunque los túneles conocidos y utilizados en el estado actual de la técnica, cumplen perfectamente con la misión para la que fueron desarrollados, no por ello están exentos de una serie de desventajas que sería deseable y aconsejable subsanar. Tales desventajas están relacionadas directamente con el consumo del túnel, su operatividad, y también de forma muy especial con los gastos de mantenimiento.

Es por ello que en la actualidad existe en el estado actual de la técnica una necesidad de provisión de un túnel de tratamiento que muestre un comportamiento, una operatividad y un rendimiento mejorados con respecto a los túneles conocidos. Éste es precisamente el objeto al que ha sido dirigida la presente, cuyo resultado se ha materializado en el túnel de tratamiento para envases de vidrio que se va a explicar en lo que sigue, y cuyas características principales se encuentran recogidas en la parte caracterizadora de la reivindicación 1 anexa.

En esencia, mediante el túnel mejorado que la invención ha desarrollado, se ha logrado reducción de consumos del orden de un 20%, un aumento en el rendimiento del túnel superior al 5%, y también una reducción en los costes de mantenimiento que supera el 20% con respecto a los túneles convencionales, lo que, en conjunto, hace que el túnel de la presente invención supere ampliamente la operatividad de los convencionales, y resulte mucho más ventajoso que estos últimos. Entre las principales ventajas proporcionadas por la invención, se pueden citar las siguientes:

Longitud de túnel incrementada

De acuerdo con las enseñanzas de la presente invención, se ha podido comprobar que un aumento de la longitud del túnel en una cantidad comprendida entre un 10 y un 25%, es decir una longitud total del orden de 2,00 m o incluso algo superior, proporciona un incremento en la misma cantidad porcentual del tiempo de permanencia y exposición de los envases de vidrio a los tratamientos aplicados, con la consiguiente reducción del consumo de los tratamientos, y por ello, la consiguiente reducción de emisiones al medio ambiente.

Regulación de la velocidad de los gases

Conservando la misma anchura del túnel, pero modificando la velocidad de los gases que se proyectan sobre el envase, se puede obtener un mayor rendimiento del producto con una disminución del consumo y una reducción de emisiones al medio ambiente. Se evita así tener que desmontar el túnel para adaptarlo a los diferentes diámetros de los envases con la simple modificación/regulación de la velocidad de los gases.

Refrigeración de las zonas de aplicación

Los túneles estándar tienen puntos de refrigeración en las zonas centrales del túnel. Sin embargo, de acuerdo con la presente invención, se ha comprobado que realizando la refrigeración en el mismo punto de aplicación, con la adición de unas camisas que permiten inyectar aire externo, se consigue reducir la acumulación de residuos de estaño, en las chapas del túnel, reduciendo con ello el consumo de producto aplicado, lo que supone además la importante ventaja adicional de que se reducen considerablemente las operaciones de mantenimiento del túnel, emisiones al medio ambiente.

Concepción modular

De acuerdo con la invención, el túnel que se propone ha sido concebido modularmente, de manera que las placas de aplicación del producto químico son extraíbles, con la particularidad de que las boquillas que proyectan dispersan el producto químico han sido dispuestas en posiciones delantera y trasera, que guardan una oblicuidad predeterminada con respecto a la dirección de marcha de los envases (en una realización preferida, el grado de oblicuidad es de alrededor de 45º), lo que da como resultado una mayor homogeneidad industrial en la aplicación del tratamiento sobre el contorno del envase. La concepción modular tiene la ventaja adicional de que el mantenimiento del túnel también se reduce, dado que cada módulo, con un número de soplantes, resulta así más cómodo y manejable que en los túneles no modulares.

Túnel "hermético"

Como se sabe, en los túneles de este tipo se producen habitualmente escapes de gases en las zonas de entrada y salida. El túnel mejorado de la presente invención proporciona una mayor hermeticidad en dichas zonas merced a la instalación de sistemas de aspiración regulable mediante los que se realiza una doble aspiración directa, forzada, que garantiza que los gases no salen al exterior. Ello supone una mejora sustancial en la seguridad e higiene en el puesto de trabajo.

Breve descripción de los dibujos

Estas y otras características y ventajas de la invención se pondrán más claramente de manifiesto a partir de la descripción detallada que sigue de un ejemplo de realización preferida de la invención, dada a título de ejemplo ilustrativo y no limitativo, con referencia a los dibujos que se acompañan, en los que:

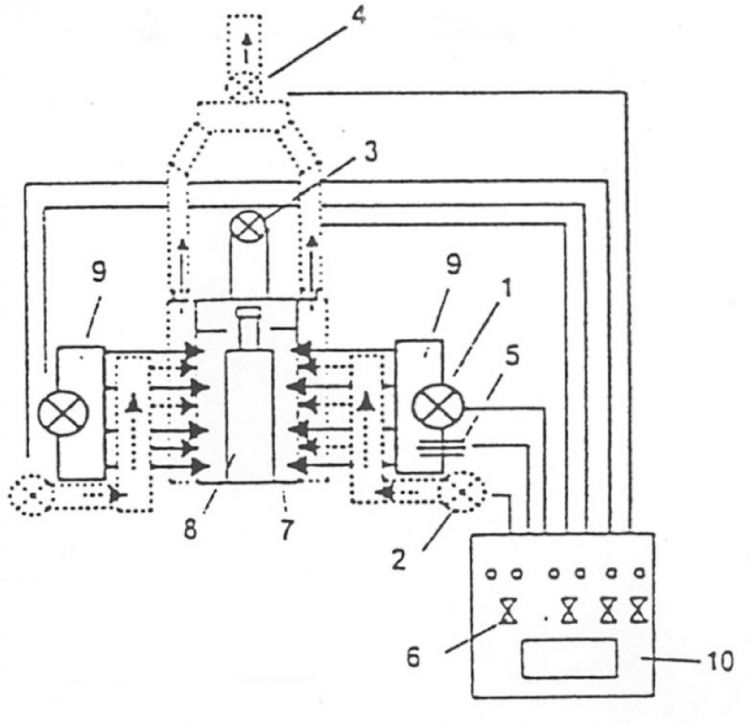

La Figura 1 muestra una vista esquemática, en alzado, de un túnel construido de acuerdo con la invención, y

La Figura...

Reivindicaciones:

1. Túnel de tratamiento en caliente para envases de vidrio, en particular un túnel del tipo de los que se encuentran instalados a continuación de las máquinas de conformación en una línea de fabricación de envases de vidrio, estando el túnel destinado a la aplicación de un revestimiento superficial externo sobre la pared del envase de vidrio con sales de estaño proyectadas en forma de gases, desde las formaciones laterales de pared (9) sobre la superficie de los envases según se desplazan estos últimos a través del túnel (7) en la dirección longitudinal del mismo, que se caracteriza porque además comprende:

un circuito de impulsión de los gases hacia los envases con la ayuda de motores (1) de aspiración e impulsión, desde el que los gases de tratamiento son proyectados a través de las boquillas correspondientes con un grado de oblicuidad predeterminado;

un circuito de refrigeración dotado de motores (2) de velocidad regulable, previsto para realizar una refrigeración adecuada del túnel (7) en los puntos de máxima temperatura por los que se inyectan los gases hacia el interior;

un circuito de protección de las bocas de los envases (8), con vistas a evitar la aplicación del recubrimiento superficial sobre zonas de la boca de los envases, incluyendo dicho circuito un motor ventilador (3) que realiza una inyección de aire hacia el interior, confinando la zona de incidencia de los gases de tratamiento por debajo del nivel predeterminado;

un circuito de extracción de gases sobrantes del túnel (7), que incluye un ventilador (4) mediante el que se dirigen tales gases sobrantes hacia un dispositivo de filtrado, y el cual actúa en las zonas de entrada y salida del túnel proporcionando al mismo un efecto de "hermeticidad" considerable, y

un sistema de detección de temperatura en el interior del túnel (7), mediante el que se realiza la lectura de la temperatura imperante en el espacio interior, y el cual se aprovecha para comandar unos reguladores de velocidad (6) de los motores de refrigeración a efectos de realizar un aumento o una disminución de la capacidad de refrigeración que permita mantener la temperatura interior del túnel en un valor comprendido en la gama de 150+10ºC.

2. Túnel según la reivindicación 1, que se caracteriza porque el grado de oblicuidad con el que se proyectan los gases de tratamiento hacia el interior del túnel, es del orden de 45º con respecto a la dirección de desplazamiento de los envases.

3. Túnel según las reivindicaciones 1 y 2, que se caracteriza porque el sistema de detección de la temperatura en el interior del túnel consiste en una o más sonda(s) (5) asociada(s) a al menos una de las formaciones de pared (9) en las que se encuentran instaladas las boquillas de inyección de los gases.

4. Túnel según las reivindicaciones 1 a 3, que se caracteriza por el carácter modular de los diferentes circuitos y dispositivos que lo integran.

Patentes similares o relacionadas:

FORTALECIMIENTO DE VIDRIO PLANO MEDIANTE REVESTIMIENTO DE BORDE, del 16 de Mayo de 2011, de ARKEMA INC.: Un método de fortalecimiento de un artículo de óxido frágil tratando esencialmente sólo la superficie de borde secundaria del artículo y sin tratar la […]

FORTALECIMIENTO DE VIDRIO PLANO MEDIANTE REVESTIMIENTO DE BORDE, del 16 de Mayo de 2011, de ARKEMA INC.: Un método de fortalecimiento de un artículo de óxido frágil tratando esencialmente sólo la superficie de borde secundaria del artículo y sin tratar la […]

CRISOL MEJORADO PARA LA CRISTALIZACION DE SILICIO, del 26 de Julio de 2010, de VESUVIUS CRUCIBLE COMPANY: Crisol para la cristalización de silicio que comprende

a) un cuerpo base que comprende una superficie inferior y paredes laterales que definen […]

CRISOL MEJORADO PARA LA CRISTALIZACION DE SILICIO, del 26 de Julio de 2010, de VESUVIUS CRUCIBLE COMPANY: Crisol para la cristalización de silicio que comprende

a) un cuerpo base que comprende una superficie inferior y paredes laterales que definen […]

PROCEDIMIENTO Y SOLUCION DE RECUBRIMIENTO PARA PRODUCIR UNA CAPA ANTI-REFLEJANTE RESISTENTE A LA FROTACION SOBRE UN CUERPO DE VIDRIO DE BOROSILICATO, del 17 de Marzo de 2010, de SCHOTT AG: Se describe un procedimiento para la producción de una capa anti-reflejante sobre un cuerpo de vidrio de borosiicato, en el cual se utiliza una la solución de recubrimiento […]

Mejora de la adhesión de revestimientos orgánicos en vidrio, del 15 de Julio de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Método de revestimiento de un recipiente de vidrio, que incluye las etapas de: (a) depositar un óxido inorgánico en una superficie exterior de un sustrato […]

Panel de vidrio recubierto termotratable, del 10 de Junio de 2020, de PILKINGTON GROUP LIMITED: Un panel de vidrio recubierto que comprende al menos las siguientes capas en secuencia: - un sustrato de vidrio; - una capa antirreflectante inferior, […]

Proceso y planta para obtener un acristalamiento de color, del 22 de Abril de 2020, de SAINT-GOBAIN GLASS FRANCE: Proceso para depositar un revestimiento en un sustrato de vidrio, dicho proceso estando caracterizado porque comprende las siguientes etapas sucesivas: a) pasar […]

CRISTAL LAMINADO TRASPARENTE CON COMPUESTO REFLECTANTE DE LUZ ULTRAVIOLETA Y PROCEDIMIENTO DE FABRICACIÓN DE DICHO CRISTAL LAMINADO, del 30 de Marzo de 2020, de BIRDING NATURA INNOVACIONS S.L: Cristal laminado trasparente con compuesto reflectante de luz ultravioleta y procedimiento de fabricación de dicho cristal laminado. La presente invención se refiere […]

Lámina de vidrio con esmalte reflectante de la radiación infrarroja, del 25 de Marzo de 2020, de SAINT-GOBAIN GLASS FRANCE: Lámina de vidrio que comprende un sustrato de vidrio mineral templado que lleva, sobre una de sus caras, un revestimiento transparente de baja […]