Instalación de trituración de materias minerales con prensa de rodillos.

Instalación de trituración de materias minerales con prensa de rodillos,

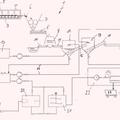

del tipo que comprende un primer separador estático (4), cuya entrada (13) es alimentada con materia bruta, que comprende dos salidas (14, 15), la primera salida (14) para las partículas de baja granulometría, y la segunda salida (15) para la materia de granulometría más alta, estando esta última conectada a una prensa de rodillos (5), estando la primera salida (14) del primer separador estático (4) conectada a la entrada (19) de un separador dinámico (6) que comprende dos salidas (20, 21), una primera salida (20) para las partículas de granulometría deseada, y una segunda salida (21) para la materia de granulometría más alta, conectada a la entrada de la prensa de rodillos (5), estando previsto un circuito de ventilación (7) a través del primer separador estático (4) y el separador dinámico (6), para participar en la separación, el secado y el transporte de las partículas de baja granulometría, caracterizada por que la instalación comprende un segundo separador estático (27) cuya entrada está conectada únicamente a la salida (17) de la prensa (5) de rodillos, y de la cual por lo menos una de las salidas (28), la de partículas de baja granulometría, está conectada al separador dinámico (6), estando el primer separador estático (4) alimentado únicamente por la materia bruta, y por que el segundo separador estático (27) está atravesado por el circuito de ventilación (7).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2011/050922.

Solicitante: VICAT.

Nacionalidad solicitante: Francia.

Dirección: Tour Manhattan 6 place de l'Iris 92095 Paris La Défense FRANCIA.

Inventor/es: BOURGEOIS,MARCEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B02C23/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B02 TRITURACION, REDUCCION A POLVO O DESINTEGRACION; TRATAMIENTO PREPARATORIO DE LOS GRANOS PARA LA MOLIENDA. › B02C TRITURACION, REDUCCION A POLVO O DISGREGACION EN GENERAL; MOLIENDA DE GRANOS (obtención de polvo metálico por trituración, trabajo con muela o molido B22F 9/04). › B02C 23/00 Procedimientos auxiliares, dispositivos auxiliares o accesorios especialmente adaptados al triturado o la disgregación no previstos en los grupos B02C 1/00 - B02C 21/00 o no adaptados especialmente a los equipos cubiertos por uno solo de los grupos B02C 1/00 - B02C 21/00 (separación y clasificación en general B03, B04, B07). › por medio de varios separadores.

- B02C23/30 B02C 23/00 […] › el gas utilizado interviene en la separación de los materiales (B02C 23/34 tiene prioridad).

- B02C23/32 B02C 23/00 […] › con vuelta de los materiales de mayor dimensión a la zona de triturado o de disgregación (B02C 23/34 tiene prioridad).

- B02C4/02 B02C […] › B02C 4/00 Trituración o disgregación por trituradores cilíndricos (por elementos trituradores en forma de cilindros o de bolas cooperando con coronas o discos B02C 15/00; molinos de cilindros o molinos de refinar utilizados exclusivamente para el chocolate A23G 1/10, A23G 1/12). › por medio de varias muelas.

PDF original: ES-2536312_T3.pdf

Fragmento de la descripción:

Instalación de trituración de materias minerales con prensa de rodillos.

La presente invención se refiere a una instalación de trituración de materias minerales, destinada en particular a ser instalada en una fábrica de cemento.

La fabricación de cemento comprende varias etapas, cada una de ellas consume una cantidad importante de energía. Entre estas etapas, se cuentan en particular dos etapas de trituración que intervienen al principio para una y al final de la fabricación para la otra. Son unas etapas de alto consumo de energía. La primera etapa de trituración es la trituración de la materia prima que representa del 20 al 30% del consumo total de energía eléctrica durante la fabricación del cemento. Realiza también la mezcla y el secado de esta materia, denominada harina cruda, antes de la etapa de cocción a una temperatura del orden de 1450ºC. La segunda etapa de trituración interviene sobre el producto de la cocción: el clínker. Representa del 30 al 50% del consumo total de energía eléctrica durante la fabricación del cemento y es una etapa primordial en la producción de cemento. En efecto, es la que va a definir, por adición de yeso y de productos de adición, la composición y la granulometría del producto final y por lo tanto las características técnicas del cemento. La presente invención prevé más particularmente esta segunda etapa de trituración, la del clínker, pero también se puede referir a la primera etapa de trituración que se refiere a la obtención de la harina cruda.

Con la preocupación constante de reducir los costes de explotación y el impacto medioambiental relacionado con la fabricación de cemento, las instalaciones que sirven para las etapas de trituración, en particular la del clínker, han evolucionado en los últimos veinte años. Así, hasta la década de 1980, este tipo de instalación utilizaba unos molinos de bolas según un procedimiento de trituración que consiste en hacer pasar la materia a triturar a través de un tubo horizontal en rotación que contiene unas bolas metálicas. Este principio de trituración de la materia tiene un rendimiento energético muy bajo. Posteriormente, las instalaciones de trituración han evolucionado progresivamente hacia un principio de prensado de la materia que ofrece un rendimiento energético más favorable. Esto se concretizó, en un principio, por la adopción de molinos de rodillos, ya sean verticales u horizontales. El gran aumento del rendimiento energético que acompañó a estas tecnologías se compensó por un aumento de la complejidad de la instalación y, para los molinos de rodillos verticales, la necesidad de mojar la materia a triturar, lo que añade una etapa suplementaria de secado costosa en energía térmica.

Simultáneamente, las mejoras a la vez metalúrgicas y de los procedimientos de separación granulométrica de la materia, han permitido el desarrollo de la trituración con prensa de rodillos. Este tipo de molino, que utiliza también el principio del prensado de la materia, ofrece al mismo tiempo, gracias a la utilización de la gravedad para la admisión de la materia, un consumo de energía reducido y una simplificación de la instalación de trituración.

Así, las instalaciones de trituración actuales, del tipo que comprende una prensa de rodillos, comprenden generalmente un separador estático, habitualmente del tipo cascada, cuyo objetivo es desempolvar y secar la materia bruta y romper, desempolvar la materia aglomerada (o pastas) procedentes de la trituración por la prensa, una prensa de rodillos que permite disminuir la granulometría de la materia y un separador dinámico para seleccionar las partículas que tienen la granulometría deseada. El cierre del separador estático de tipo cascada con la prensa de rodillo permite, en este tipo de instalación, un reciclado de la materia cuya granulometría sigue siendo demasiado elevada a pesar de un primer paso por la prensa de rodillos. Una instalación de este tipo se describe, por ejemplo, en el documento EP 0 650 763 A1. Este tipo de instalación, aunque está perfectamente adaptada para asegurar una granulometría adecuada del producto final, consume todavía una cantidad de energía muy importante, debido en particular al reciclado, en la prensa de rodillos, de la materia de baja granulometría que debería ir al producto final.

La presente invención pretende remediar este inconveniente.

El problema técnico base de la invención consiste, por lo tanto, en proporcionar una instalación de trituración de materias minerales con prensa de rodillos que, poseyendo al mismo tiempo las cualidades de trituración y de secado de las instalaciones actuales, requiera, para un tonelaje dado de materias minerales a tratar, una cantidad de energía reducida.

Para ello, la invención se refiere a una instalación de trituración de materias minerales con prensa de rodillos, del tipo que comprende un primer separador estático, cuya entrada es alimentada con materia bruta, que comprende dos salidas, la primera salida para las partículas de baja granulometría, y la segunda salida para la materia de granulometría más alta, estando esta última unida a una prensa de rodillos, estando la primera salida del primer separador estático conectada a la entrada de un separador dinámico que comprende dos salidas, una primera salida para las partículas de granulometría deseada, y una segunda salida para la materia de granulometría más alta, conectada a la entrada de la prensa de rodillos, estando previsto un circuito de ventilación a través del primer separador estático y el separador dinámico, para participar en la separación, el secado y el transporte de las partículas de baja granulometría, comprendiendo la instalación un segundo separador estático cuya entrada está conectada únicamente a la salida de la prensa de rodillos y de la cual por lo menos una de las salidas, la de las

partículas de baja granulometría, está conectada al separador dinámico, estando el primer separador estático alimentado únicamente por la materia bruta y estando el segundo separador estático atravesado por el circuito de ventilación.

La utilización de un segundo separador estático dedicado a la salida de la prensa de rodillos permite tener una mejor distribución de la carga entre los dos separados estáticos, estando entonces el primer separador estático dedicado únicamente a la recepción de la materia bruta. Esto da como resultado, además de un mejor secado de la materia bruta y de la materia después de la trituración, una mejor desintegración y separación de las partículas que componen las pastas resultantes de la trituración a través de la prensa de rodillos, y por lo tanto un mejor rendimiento de esta instalación (disminución de la cantidad de partículas de baja granulometría que vuelve a la prensa) . Esta mejora del rendimiento de la prensa y la reducción de la carga de cada separador que induce una disminución de la presión diferencial necesaria en el circuito de ventilación, permiten una reducción del consumo energético por tonelaje de materias minerales tratadas.

Ventajosamente, la instalación comprende un circuito de descarga.

Un circuito de este tipo permite, durante la puesta en marcha y el ajuste de la prensa de rodillos, descargar la materia que ha pasado por la prensa y que, por limitaciones relacionadas con la tecnología de la trituración por prensa de rodillos, sólo ha sido ligeramente triturada. Se limita así la carga impuesta en la prensa en los momentos primordiales de la puesta en marcha y de los ajustes, permitiendo así aumentar el tiempo de vida útil de la prensa y del separador dinámico.

Preferentemente, el circuito de descarga comprende una tolva cuya entrada puede estar temporalmente conectada a la salida de la prensa de rodillos y cuya salida está conectada al primer separador estático.

Así, durante la puesta en marcha de la prensa, la materia toscamente triturada por la prensa se puede almacenar en la tolva y ser reintroducida gradualmente con la materia bruta, limitando así la carga impuesta en la prensa durante la puesta en marcha.

Según un modo de realización alternativo, el circuito de descarga comprende una tolva cuya entrada puede estar temporalmente conectada a la segunda salida del segundo separador estático, la de la materia de alta granulometría.

Dicha alternativa permite, durante la fase de descarga, recuperar las partículas de baja granulometría procedentes de esta trituración parcial, asegurando al mismo tiempo que la materia de alta granulometría no sea reintroducida en el separador dinámico, sino almacenada en la tolva de descarga. Una vez alcanzado el funcionamiento normal de la prensa, la materia toscamente triturada se... [Seguir leyendo]

Reivindicaciones:

1. Instalación de trituración de materias minerales con prensa de rodillos, del tipo que comprende un primer separador estático (4) , cuya entrada (13) es alimentada con materia bruta, que comprende dos salidas (14, 15) , la primera salida (14) para las partículas de baja granulometría, y la segunda salida (15) para la materia de granulometría más alta, estando esta última conectada a una prensa de rodillos (5) , estando la primera salida (14) del primer separador estático (4) conectada a la entrada (19) de un separador dinámico (6) que comprende dos salidas (20, 21) , una primera salida (20) para las partículas de granulometría deseada, y una segunda salida (21) para la materia de granulometría más alta, conectada a la entrada de la prensa de rodillos (5) , estando previsto un circuito de ventilación (7) a través del primer separador estático (4) y el separador dinámico (6) , para participar en la separación, el secado y el transporte de las partículas de baja granulometría, caracterizada por que la instalación comprende un segundo separador estático (27) cuya entrada está conectada únicamente a la salida (17) de la prensa (5) de rodillos, y de la cual por lo menos una de las salidas (28) , la de partículas de baja granulometría, está conectada al separador dinámico (6) , estando el primer separador estático (4) alimentado únicamente por la materia bruta, y por que el segundo separador estático (27) está atravesado por el circuito de ventilación (7) .

2. Instalación según la reivindicación 1, caracterizada por que la instalación comprende un circuito de descarga (26) .

3. Instalación según la reivindicación 2, caracterizada por que el circuito de descarga (26) comprende una tolva (30) cuya entrada puede estar temporalmente conectada a la salida (17) de la prensa de rodillos (5) y cuya salida está conectada al primer separador estático (4) .

4. Instalación según la reivindicación 2, caracterizada por que el circuito de descarga (26) comprende una tolva (30) cuya entrada puede estar temporalmente conectada a la segunda salida (29) del segundo separador estático (27) , la de la materia de alta granulometría.

5. Instalación según una de las reivindicaciones 1 a 4, caracterizada por que por lo menos uno de los separadores estáticos (4, 27) es de tipo cascada.

6. Instalación según una de las reivindicaciones 1 a 5, caracterizada por que la alimentación con materia bruta del primer separador estático (4) comprende una pluralidad de tolvas (9) , un medio de dosificación ponderal (10) asociado a cada tolva (9) y un medio de transporte (11) de dicha materia hacia el primer separador estático (4) .

7. Instalación según una de las reivindicaciones 1 a 6, caracterizada por que la instalación comprende unos medios de detección de materiales metálicos (2) , y por que estos medios de detección (2) ordenan el rechazo de dichos materiales a través de un circuito de rechazo (3) .

8. Instalación según una de las reivindicaciones 1 a 7, caracterizada por que la primera salida (20) del separador dinámico (6) está conectada a un dispositivo de filtración (23) que permitirá separar las partículas de baja granulometría del aire del circuito de ventilación (7) , y por que el dispositivo de filtración (23) está unido a un sistema de transporte (24) de producto pulverulento.

9. Instalación según una de las reivindicaciones 1 a 8, caracterizada por que la entrada de la prensa de rodillos (5) está equipada con una tolva de alimentación (16) .

10. Instalación según una de las reivindicaciones 1 a 9, caracterizada por que el segundo separador estático (27) comprende dos salidas (28, 29) , una (28) de las salidas (28, 29) para las partículas de baja granulometría y una (29) para la materia de alta granulometría, y por que la salida de la materia de alta granulometría (29) está conectada al separador dinámico (6) .

11. Instalación según una de las reivindicaciones 1 a 9, caracterizada por que el segundo separador estático (27) comprende dos salidas (28, 29) , una (28) de las salidas (28, 29) para las partículas de baja granulometría y una (29) para la materia de alta granulometría, y por que la salida (29) de la materia de alta granulometría está conectada a la entrada del primer separador estático (4) .

12. Instalación según una de las reivindicaciones 1 a 9, caracterizada por que el segundo separador estático (27) comprende dos salidas (28, 29) , una (28) de las salidas (28, 29) para las partículas de baja granulometría y una (29) para la materia de alta granulometría, y por que la salida (29) de la materia de alta granulometría está conectada directamente a la prensa de rodillos (5) o a esta última a través de una tolva de alimentación (16) .

Patentes similares o relacionadas:

Molino de rodillos para piensos y alimentos con un engranaje, del 28 de Agosto de 2019, de BUHLER AG: Molino de rodillos para piensos y alimentos que comprende al menos dos rodillos alojados de forma rotatoria , apoyándose al menos uno de los […]

Molino de rodillos para piensos y alimentos con un engranaje, del 28 de Agosto de 2019, de BUHLER AG: Molino de rodillos para piensos y alimentos que comprende al menos dos rodillos alojados de forma rotatoria , apoyándose al menos uno de los […]

Un aparato para moler material particulado, del 1 de Mayo de 2019, de FLSMIDTH A/S: Un aparato para moler material particulado que comprende - una prensa de rodillos para moler el material particulado […]

Métodos para aumentar el contenido en caucho extraíble de materia vegetal distinta de hevea, del 26 de Noviembre de 2018, de BRIDGESTONE CORPORATION: Un método para aumentar el contenido de caucho extraíble de materia vegetal de guayule que comprende: utilizar una cantidad de materia vegetal de guayule troceada […]

Acondicionamiento de hojas secas en cápsulas herméticas, del 26 de Julio de 2017, de Tpresso SA: Sistema para el acondicionamiento de hojas secas de plantas en una cápsula hermética, incluyendo una máquina para quebrar unas hojas […]

Dispositivo de accionamiento para una trituradora de rodillos, del 22 de Marzo de 2017, de Flender GmbH: Dispositivo de accionamiento para una trituradora de rodillos con dos rodillos dispuestos en paralelo, que comprenden dos cadenas de accionamiento para […]

Accionamiento de los elementos giratorios de una trituradora, del 30 de Marzo de 2016, de METSO MINERALS, INC: Una trituradora de impacto de material mineral que comprende:

un cuerpo ;

un elemento triturador giratorio que está configurado […]

Accionamiento de los elementos giratorios de una trituradora, del 30 de Marzo de 2016, de METSO MINERALS, INC: Una trituradora de impacto de material mineral que comprende:

un cuerpo ;

un elemento triturador giratorio que está configurado […]

Procedimiento e instalación para la recuperación de metales de materiales compuestos, en particular de paneles solares de silicio, paneles solares de capa delgada, pantallas LCD o similares, del 10 de Febrero de 2016, de LOBBE Industrieservice GmbH & Co. KG: Procedimiento para la recuperación de metales a partir de material compuesto reciclable de paneles solares de lámina delgada, paneles solares de oblea […]

Procedimiento e instalación para la recuperación de metales de materiales compuestos, en particular de paneles solares de silicio, paneles solares de capa delgada, pantallas LCD o similares, del 10 de Febrero de 2016, de LOBBE Industrieservice GmbH & Co. KG: Procedimiento para la recuperación de metales a partir de material compuesto reciclable de paneles solares de lámina delgada, paneles solares de oblea […]

Métodos para aumentar el contenido en caucho extraíble de materia vegetal distinta de hevea, del 6 de Enero de 2016, de BRIDGESTONE CORPORATION: Un método de aumento del contenido en caucho extraíble de materia vegetal distinta de Hevea sin aumentar de forma indebida el contenido en resina extraíble que comprende: […]