TOBERA DE INYECCION PARA CONDUCIR MASA FUNDIDA AL INTERIOR DE UN MOLDE DE INYECCION DE PLASTICO.

Tobera de inyección (10) para conducir masa fundida a un molde de inyección de plástico,

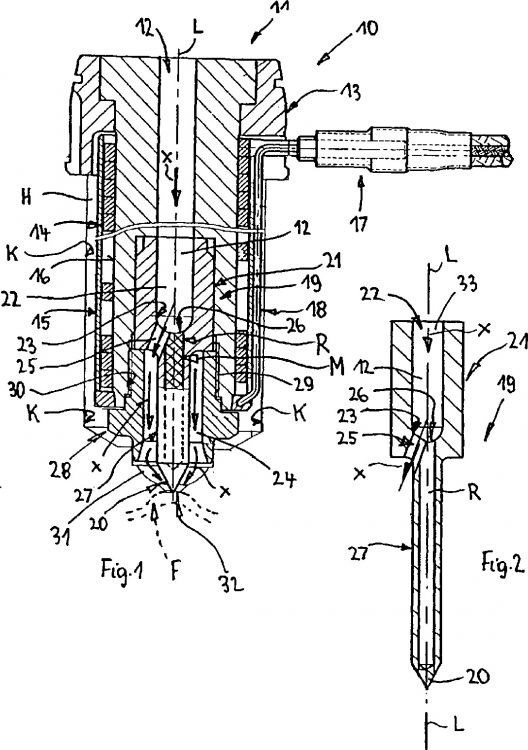

con un núcleo de tobera (11) que rodea un canal de masa fundida (12) que en su superficie envolvente exterior (16) presenta un dispositivo de calentamiento (14) y que en su extremo anterior situado corriente abajo con respecto al flujo de masa fundida (x) presenta por lo menos un postizo de torpedo (19) contiguo a la oquedad del molde (F) de un molde, realizado en un material resistente a la erosión, y que con su vástago de torpedo (27) y su punta de torpedo (20) orientada hacia la cavidad del molde (F) sobresale libremente dentro de un canal de masa fundida (24) de forma anular limitado al menos de forma mediata por la superficie envolvente interior del núcleo de la tobera (11), presentando el vástago del torpedo (27) una oquedad (R) que llega hasta la punta del torpedo (20), llena de un postizo metálico (M) de material altamente conductor del calor, caracterizada porque, la oquedad (R) presenta por lo menos un orificio (26) que conduce hacia la masa fundida, de tal modo que el postizo metálico (M) queda contiguo al canal de masa fundida (12)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05009206.

Solicitante: SFR FORMENBAU GMBH.

Nacionalidad solicitante: Alemania.

Dirección: HANS-BOCKLER-STRASSE 28,72770 REUTLINGEN.

Inventor/es: REINL,HORST.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Abril de 2005.

Fecha Concesión Europea: 26 de Mayo de 2010.

Clasificación Internacional de Patentes:

- B29C45/27T

- B29C45/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Medios para controlar la corriente de dispositivos en el canal de inyección, p. ej. construcción "torpedo".

Clasificación PCT:

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Tobera de inyección para conducir masa fundida al interior de un molde de inyección de plástico.

La invención se refiere a una tobera de inyección para conducir masa fundida al interior de un molde de inyección de plástico o similar, conforme a la reivindicación 1.

Una tobera de inyección de esta clase se conoce por ejemplo por el documento DE 694 03 513 T2 (véase la Fig. 3).

En el caso de masas fundidas que no sean críticas, en particular masas fundidas que no sean corrosivas ni fomenten el desgaste, un postizo de torpedo puede ser de una aleación de cobre-berilo (CuBe), dado que el cobre-berilo tiene una muy buena conductividad térmica y un postizo de torpedo de esta clase está en condiciones de transportar el calor inducido a través del elemento calentador y de la masa fundida a ser posible hasta la punta del torpedo, es decir lo más cerca posible del punto de inyección.

En cambio si se emplean masas fundidas que favorezcan el desgaste, por ejemplo que tengan un aditivo de fibra de vidrio, un postizo de torpedo de esta clase falla ya que el cobre al berilo es muy propenso al desgaste. Lo mismo se puede decir con respecto a la propensión a la corrosión del cobre al berilo si por ejemplo los gases que escapan al emplear plásticos protegidos contra la llama provocan corrosión. Además, la capacidad de carga térmica del cobre al berilo no es siempre suficiente ya que aproximadamente a 380ºC comienza un endurecimiento.

Los inconvenientes que se producen con el empleo de masas fundidas que favorezcan el desgaste se tienen en cuenta en cierta medida en el postizo de torpedo conforme al documento DE 694 03 513 T2. El postizo de torpedo conocido presenta un vástago central con un extremo anterior que termina en punta, es decir la punta del torpedo, que en cuanto al sentido de fluencia de la masa fundida se extiende corriente abajo detrás de un cuello exterior. Corriente arriba o hacia atrás, el vástago central lleva un extremo redondeado que se extiende hacia atrás por detrás del cuello exterior. El vástago central presenta en su interior un núcleo rodeado de una envolvente exterior. El núcleo interior es de un material de alta conductividad térmica, como por ejemplo de plata o de cobre. En cambio la envolvente exterior es de un material resistente al desgaste y resistente a la corrosión tal como por ejemplo acero rápido.

La ventaja de la punta de torpedo conocida por el documento DE 694 03 513 T2 consiste en que el núcleo fabricado de material altamente conductor térmicamente permite efectuar el transporte de calor antes descrito hacia la punta, mientras que la envolvente exterior de acero, que en cambio tiene una menor conductividad térmica, protege al núcleo propenso al desgaste contra la masa fundida agresiva.

Partiendo de la tobera de inyección conforme al documento DE 694 03 513 T2, la invención tiene como objetivo mejorar la tobera de inyección conocida de tal modo que su postizo de torpedo permita una capacidad de transmisión de calor mejorada, siendo suficientemente insensible a las masas fundidas agresivas, y eventualmente permita realizar una forma de construcción conveniente para la fabricación.

Este objetivo se resuelve conforme al conjunto de las características de la reivindicación 1.

Ante todo es importante que la oquedad para recibir el postizo metálico de material de alta conductividad térmica esté parcialmente abierto hacia la masa fundida, de modo que el material de alta conductividad térmica esté expuesto de forma directa o esencialmente directa al flujo térmico transmitido especialmente por la masa fundida, lo cual da lugar a mejorar considerablemente el transporte de calor a la punta del torpedo.

La invención admite por lo tanto eventualmente de forma intencionada un descubrimiento parcial del postizo de metal de alta conductividad térmica para mejorar el transporte de calor con un detrimento sólo parcial debido a la masa fundida, pero precisamente sólo respecto a la zona dejada al descubierto.

En otra realización de la invención el postizo de torpedo forma en su lado alejado de la punta del torpedo un saliente que sobresale a modo de collar, con una oquedad de aproximadamente forma de vaso que representa una parte del canal de masa fundida, cuyo fondo del vaso está atravesado por lo menos por un paso de masa fundida que conduce al canal de masa fundida de forma anular y que está atravesado por el orificio que conduce a la oquedad destinada al alojamiento del postizo metálico.

Por el hecho de que la oquedad en forma de vaso forma parte del canal de masa fundida se obtiene adicionalmente un contacto de gran superficie con la masa fundida y con el núcleo calentado de la tobera que mejora la transmisión de calor o el paso de calor, tanto más cuanto que la oquedad en forma de vaso presenta una longitud axial relativamente grande.

La oquedad destinada al alojamiento del postizo metálico está conectada convenientemente a la oquedad en forma de vaso a través del orificio que conduce a aquél.

Ha resultado posible realizar un postizo de torpedo sencillo en cuanto a técnica de fabricación de acuerdo con otras características de la invención por el hecho de que la oquedad en forma de vaso es cilíndrica y se extiende en dirección coaxial con la también cilíndrica oquedad destinada al alojamiento del postizo metálico. Las oquedades que se unen entre sí forman de este modo un orificio escalonado de fabricación sencilla. El montaje del postizo metálico puede realizarse a través de la oquedad en forma de vaso.

Conforme a otra forma de realización de la invención que permite un paso de calor o transmisión de calor eficaz consiste en que el paso de masa fundida que conduce al conducto de masa fundida de forma anular corta o atraviesa el postizo metálico.

El postizo metálico propiamente dicho es convenientemente de cobre, de una aleación de cobre, por ejemplo de CuBe o de un material de alta conductividad térmica semejante al Cu o al CuBe. La baja resistencia al desgaste deseada se puede conseguir conforme a la invención por el hecho de que el postizo de torpedo está fabricado de un acero resistente a la erosión, y a ser posible también resistente a la corrosión. También existe la posibilidad de emplear únicamente un tubo de conducción de la masa fundida de acero resistente al desgaste y a la corrosión, conectado a la oquedad en forma de vaso, mientras que el núcleo de la tobera que está protegido del flujo de masa fundida es de un material de alta conductividad térmica, como por ejemplo de CuBe.

La otra forma de realización ventajosa conforme a la invención está caracterizada porque por lo menos un orificio que conduce al postizo metálico forma el orificio de montaje para el postizo metálico. En particular para el caso ya descrito de que la oquedad para alojamiento del postizo metálico esté unido a la oquedad en forma de vaso por medio del orificio que conduce a ese último, se obtiene en la forma antes citada un montaje del postizo metálico considerablemente simplificado, al menos en comparación con el objeto del documento DE 694 03 513 T2.

La resistencia a la erosión y a la corrosión del conjunto se puede mejorar por lo demás por el hecho de que el postizo metálico esté niquelado químicamente al menos en la zona del orificio que conduce hacia la masa fundida. Una capa delgada de níquel químico es además sumamente resistente a la erosión y apenas causa detrimento a la transmisión o al paso de calor hacia el postizo metálico.

Otras características de la invención se deducen de reivindicaciones subordinadas adicionales.

En los dibujos está representada una forma de realización preferente conforme a la invención, donde las figuras muestran:

Fig. 1 una sección axial a través de una tobera de inyección, y

Fig. 2 una sección axial a través de un postizo de torpedo representado en posición exenta.

Una tobera de inyección para conducir una masa fundida de plástico está designada por 10 en la Fig. 1. En el ejemplo de realización representado se trata de una tobera de inyección sin carcasa cuyo componente principal está formado por un núcleo de tobera 11 que rodea un canal central de masa fundida 12.

El sentido de flujo respectivo de la corriente de masa fundida está indicada con x, mientras que el eje longitudinal central lleva la referencia L.

El núcleo de la tobera 11 lleva un adaptador de instalación 13 para el montaje por el lado de la herramienta, situado corriente...

Reivindicaciones:

1. Tobera de inyección (10) para conducir masa fundida a un molde de inyección de plástico, con un núcleo de tobera (11) que rodea un canal de masa fundida (12) que en su superficie envolvente exterior (16) presenta un dispositivo de calentamiento (14) y que en su extremo anterior situado corriente abajo con respecto al flujo de masa fundida (x) presenta por lo menos un postizo de torpedo (19) contiguo a la oquedad del molde (F) de un molde, realizado en un material resistente a la erosión, y que con su vástago de torpedo (27) y su punta de torpedo (20) orientada hacia la cavidad del molde (F) sobresale libremente dentro de un canal de masa fundida (24) de forma anular limitado al menos de forma mediata por la superficie envolvente interior del núcleo de la tobera (11), presentando el vástago del torpedo (27) una oquedad (R) que llega hasta la punta del torpedo (20), llena de un postizo metálico (M) de material altamente conductor del calor, caracterizada porque, la oquedad (R) presenta por lo menos un orificio (26) que conduce hacia la masa fundida, de tal modo que el postizo metálico (M) queda contiguo al canal de masa fundida (12).

2. Tobera de inyección según la reivindicación 1, caracterizada porque el postizo de torpedo (19) presenta en su lado alejado de la punta de torpedo (20) un saliente (21) que sobresale a modo de collar, que forma una oquedad (22) en forma aproximada de vaso, que representa una parte del canal de masa fundida (12), estando atravesado el fondo del vaso (23) de la oquedad (22) al menos por un orificio de paso de masa fundida (25) que conduce al canal de masa fundida (24) de forma anular y por el orificio (26) que conduce a la oquedad (R) destinada al alojamiento del postizo metálico (M).

3. Tobera de inyección según la reivindicación 2, caracterizada porque la oquedad (R) destinada al alojamiento del postizo metálico (M) está conectada a la oquedad en forma de vaso (22) a través del orificio (26) que conduce a aquél.

4. Tobera de inyección según la reivindicación 2 o según la reivindicación 3, caracterizada porque la oquedad en forma de vaso (22) es cilíndrica y se extiende en dirección coaxial a la oquedad (R) también cilíndrica destinada al alojamiento del postizo metálico (M).

5. Tobera de inyección según una de las reivindicaciones 2 a 4, caracterizada porque el orificio de paso (25) de masa fundida que conduce al canal de masa fundida (24) de forma anular corta o atraviesa el postizo metálico (M).

6. Tobera de inyección según una de las reivindicaciones 1 a 5, caracterizada porque el postizo metálico (M) es de cobre, el postizo de torpedo (19) es de acero y el núcleo de la tobera (11) eventualmente también de acero.

7. Tobera de inyección según una de las reivindicaciones 1 a 6, caracterizada porque el postizo metálico (M) forma una espiga metálica rígida insertada en la oquedad (R).

8. Tobera de inyección según una de las reivindicaciones 1 a 6, caracterizada porque el postizo metálico (M) es de polvo metálico prensado y eventualmente sinterizado o de una aleación maleable.

9. Tobera de inyección según una de las reivindicaciones 1 a 8, caracterizada porque el por lo menos un orificio (26) que conduce al postizo metálico (M) forma el orificio de montaje para el postizo metálico (M).

10. Tobera de inyección según una de las reivindicaciones 1 a 9, caracterizada porque el postizo metálico (M) está niquelado químicamente al menos en la zona del orificio (26) que conduce hacia la masa fundida.

11. Tobera de inyección según una de las reivindicaciones 1 a 10, caracterizada por un núcleo de tobera (11) dotado de varios postizos de torpedo (19), a la que le corresponde para cada postizo de torpedo (19) respectivamente una salida de tobera (31) orientada hacia la oquedad del molde.

12. Tobera de inyección según una de las reivindicaciones 1 a 9, caracterizada porque el postizo de torpedo (19) presenta un saliente (21) que forma la oquedad en forma de vaso (22), que presenta varios vástagos de torpedo (27) con punta de torpedo (20) que sobresalen a modo de collar, y porque al postizo de torpedo (19) le corresponde para cada punta de torpedo (20) una salida de tobera (31) dirigida hacia la oquedad del molde (F).

Patentes similares o relacionadas:

Procedimiento y boquilla de moldeo por inyección para producir piezas moldeadas por inyección a partir de plástico, del 6 de Mayo de 2020, de Haidlmair Holding GmbH: Procedimiento para producir piezas moldeadas por inyección a partir de plástico con una herramienta de moldeo por inyección que comprende una boquilla de […]

Sistema de calentamiento en capas adaptable, del 20 de Diciembre de 2017, de WATLOW ELECTRIC MANUFACTURING COMPANY: Una disposición de un calentador en capas y un blanco de calentamiento, presentando el blanco de calentamiento una dirección longitudinal […]

DISPOSITIVO REGULADOR DEL ORIFICIO DE ENTRADA DE MATERIAL EN MOLDES DE INYECCIÓN DE MATERIAS PLÁSTICAS, del 17 de Septiembre de 2012, de COMERCIAL DE UTILES Y MOLDES, S.A.: Dispositivo regulador del orificio de entrada de material en moldes de inyección de materias plásticas, que se instala en la propia cavidad de la […]

DISPOSITIVO REGULADOR DEL ORIFICIO DE ENTRADA DE MATERIAL EN MOLDES DE INYECCIÓN DE MATERIAS PLÁSTICAS, del 17 de Septiembre de 2012, de COMERCIAL DE UTILES Y MOLDES, S.A.: Dispositivo regulador del orificio de entrada de material en moldes de inyección de materias plásticas, que se instala en la propia cavidad de la […]

MOLDE DE INYECCION PARA OBJETOS DE PLASTICO EN FORMA DE DISCO Y UNIDAD DE MOLDEO POR INYECCION MULTIPLE., del 16 de Diciembre de 2005, de AXXICON MOULDS EINDHOVEN B.V.: Un molde de inyección para fabricar objetos de plástico en forma de disco con un agujero central , cuyo molde comprende: - una primera […]

TOBERA DE INYECCION., del 1 de Mayo de 2005, de MANNER, OTTO HEISSKANALSYSTEME GMBH & CO KG: Tobera de moldeo por inyección abierta con una aguja que presenta varias puntas por su extremo del lado del molde, para moldear por inyección […]

SECCION DE CANAL CALIENTE, EN PARTICULAR TOBERA DE CANAL CALIENTE PARA UNA MAQUINA DE FUNDICION INYECTADA O MOLDE DE FUNDICION INYECTADA DE PLASTICO., del 1 de Abril de 2005, de EWIKON HEISSKANALSYSTEME GMBH & CO. KG: LA TOBERA DE CANAL CALIENTE PARA UNA MAQUINA DE CONDICION INYECTADA O PARA UN MOLDE DE CONDICION INYECTADA DE PLASTICO LLEVA UNA BARRA […]

INSERCION DE COMPUERTA Y CAVIDAD DE TRES PORCIONES PARA MOLDEO POR INYECCION., del 16 de Mayo de 2002, de MOLD-MASTERS LIMITED: UN INSERTO EN UNA SOLA PIEZA CON ORIFICIO DE INYECCION Y CAVIDAD PARA MOLDEO POR INYECCION , CON EL ORIFICIO DE INYECCION PROLONGANDOSE A SU TRAVES, QUE RECIBE […]

DISPOSITIVO PARA LA DIVISION DE UN LIQUIDO NO-NEWTONIANO QUE FLUYE A TRAVES DE UN PASO, del 16 de Marzo de 2009, de INCOE CORPORATION: Dispositivo para la división de un líquido no-Newtoniano que fluye a través de un paso , a través de una ramificación de paso (T) en forma de T. En una primera realización, […]

DISPOSITIVO PARA LA DIVISION DE UN LIQUIDO NO-NEWTONIANO QUE FLUYE A TRAVES DE UN PASO, del 16 de Marzo de 2009, de INCOE CORPORATION: Dispositivo para la división de un líquido no-Newtoniano que fluye a través de un paso , a través de una ramificación de paso (T) en forma de T. En una primera realización, […]