TEJIDO COMPUESTO PARA PULTRUSION.

1. Tejido compuesto para pultrusión caracterizado porque comprende al menos:

a) Una capa de tejido de fibras de vidrio;

b) Una capa de tejido de fibras termoplásticas;

unidas entre sí al existir una transferencia de fibras de poliéster a la capa de fibras de vidrio y viceversa realizada mediante punzonado de las capas.

2. Tejido compuesto para pultrusión según la reivindicación 1 caracterizado porque comprende sendas capas de tejido de fibra de vidrio entre las que se sitúa al menos una capa de tejido de fibras termoplásticas.

3. Tejido compuesto para pultrusión según cualquiera de las reivindicaciones anteriores caracterizado porque la capa de tejidos de fibras termoplásticas es preferentemente de fibras de poliéster.

4. Tejido compuesto para pultrusión según la reivindicación 3 caracterizado porque la capa de tejidos de fibras de poliéster proveniente de deshechos.

5. Tejido compuesto para pultrusión según cualquiera de las reivindicaciones anteriores caracterizado porque la proporción entre los dos tipos de tejidos es preferentemente de 70% tejido de fibra de vidrio y 30% tejido de fibras termoplásticas

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U200901294.

Solicitante: PALACIOS GAZULES,CHRISTIAN

PALACIOS GAZULES,JOSE MARIA

PALACIOS GAZULES,SERGIO.

Nacionalidad solicitante: España.

Provincia: GIRONA.

Inventor/es: PALACIOS GAZULES,CHRISTIAN, PALACIOS GAZULES,JOSE MARIA, PALACIOS GAZULES,SERGIO.

Fecha de Solicitud: 4 de Septiembre de 2009.

Fecha de Publicación: .

Fecha de Concesión: 4 de Marzo de 2010.

Clasificación PCT:

- D04H5/00 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › No tejidos formados de mezclas de fibras relativamente cortas y de hilos o materiales filamentosos similares de longitud sustancial.

Descripción:

Tejido compuesto para pultrusión.

Objeto de la invención

La presente invención hace referencia a un tejido compuesto por, al menos, una capa de tejido de fibra de vidrio y una capa de tejido de fibras termoplásticas.

El tejido compuesto se punzona consiguiendo así una transferencia de fibras termoplásticos hacia las fibras de vidrio y viceversa. El tejido es posteriormente procesado en un proceso de pultrusión.

Antecedentes de la invención

El número de solicitud 200802489 describe un panel de encofrado con paredes, cada uno de estos formado mediante una o más capas textiles embebidas en resina donde la o las capas textiles están constituidas por un tejido, de estructura tejida o no, de fibra de vidrio sobre el que se encuentra fijado, al menos en una de sus caras, o bien un tejido no tejido o bien mechas de un tejido distinto a la fibra de vidrio.

Aunque esta invención aporta una manera de proteger el molde de la abrasión por la fibra de vidrio al proporcionar un conjunto de capas que comprende al menos una capa de tejido-no tejido que recubre una capa de fibras de vidrio, mientras que el tejido-no tejido aporta un volumen necesario para cubrir todo el grosor del molde, al tener el termoplástico por fuera requiere una cuidadosa manipulación para no desperdiciar dicho termoplástico y resultar en perfiles deformados o rotos.

Por lo tanto, se ha encontrado una forma de proteger el termoplástico, manteniendo la posibilidad de trabajarlo hasta altas temperaturas (hasta entre 150ºC y 230ºC) sin que se licúe, al lograr también de esta manera una mayor resistencia al calor del termoplástico. Además se facilita la entrada del conjunto en la anchura del molde sin desperdicio de material, ni deformación o roturas del perfil resultante. El conjunto además obtiene una resistencia a la tracción más elevada que el conjunto descrito en el documento anterior.

Descripción de la invención

La presente invención hace referencia a un tejido compuesto por, al menos, una capa de tejido de fibra de vidrio y una capa de tejido de fibras termoplásticas. El tejido compuesto se punzona consiguiendo así una transferencia de fibras termoplásticos hacia las fibras de vidrio y viceversa, logrando la unión entre ambas capas. El conjunto es posteriormente procesado en un proceso de pultrusión. El punzonado logra también una mayor resistencia al calor del termoplástico.

Es sabida la problemática existente en las técnicas de pultrusionado debido a la dificultad del llenado del molde, en el que se deben utilizar tejidos de vidrio voluminizados, lo que conlleva unos costes muy elevados, o el llenado con multitud de tejidos para que en el proceso de arrastre, cuando los tejidos están impregnados ocupen la totalidad del molde. En caso contrario, el perfil que deseamos obtener sale deforme o recubierto de cascarilla.

Mediante la utilización del tejido objeto de la invención, es decir, un material compuesto por varias capas de tejido, al entrar en la máquina, aunque sea éste de mayor espesor que el hueco del molde, al estar éste calefactado, se produce un aplastamiento del tejido facilitado por las fibras termoplásticas que permite en todos los casos que los tejidos y la resina llenen completamente el molde obteniendo piezas perfectas, con características mecánicas similares y resistencia al impacto muy superior; con unos costes de materia prima evaluados en el 40% de la totalidad, comparada con el sistema de tejidos de vidrio tradicionales.

De este modo, el tejido objeto de la invención facilita una reacción capaz de posibilitar su entrada en el molde sin que se produzca rotura o deformación del perfil resultante. Además el punzonado realizado para la unión de las capas del mismo produce una protección del termoplástico de modo que mantiene su trabajabilidad hasta altas temperaturas, del entorno de 150ºC a 230ºC sin licuar.

Descripción de los dibujos

Se complementa la presente memoria descriptiva, con un plano ilustrativo del ejemplo preferente y nunca limitativo de la invención.

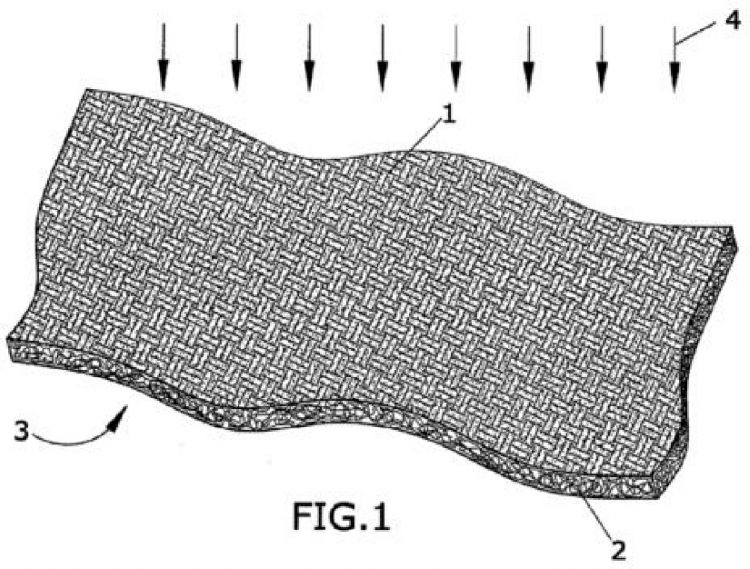

La Figura 1 es una representación en perspectiva de un ejemplo de realización del tejido compuesto objeto de la invención.

Realización preferente de la invención

La realización preferente que se corresponde con la figura 1, estando el tejido compuesto visto desde la dirección de punzonado (4), comprende una primera (1) capa de fibra de vidrio, una capa de fibras termoplásticas (2), en este caso de fibras de poliéster de deshechos de la industria automóvil y una tercera (3) capa de fibras de vidrio.

De este modo al situarse la capa de fibras termoplásticas (2) entre sendas capas de fibra de vidrio (1, 3), el termoplástico queda protegido.

Una vez obtenido el conjunto de capas, se procede a la unión de las mismas por punzonado. Se entiende en esta solicitud por punzonado un procedimiento mediante agujas con un extremo que engarza las fibras de las capas y las entresaca.

En el caso de que existiera únicamente una capa única capa de fibra de vidrio y una capa de termoplástico, el punzonado protege también al termoplástico frente a su licuado debido a las fibras de vidrio que se introducen en la capa termoplástica.

Posteriormente se pasa el conjunto por un baño de resina de poliéster con una carga inerte (con caolín) antes de proceder con un procedimiento de pultrusión.

En un ejemplo de realización el grosor final del conjunto embadurnado de resina puede ser de entre 3,4 mm y 3,5 mm. Al introducir el conjunto en la anchura del molde, por ejemplo de 3,3 mm de grosor y estando el molde a una temperatura de 200ºC, el termoplástico se reblandece y hace que el conjunto se aplaste y se adapte para rellenar exactamente el grosor del molde.

Cuando se realice el curado de la resina de poliéster en el procedimiento de pultrusión, el estireno a altas temperaturas (de entre 150ºC y 215ºC) y en presencia del octoato de cobalto y el peróxido de metil-etilcetona, es muy inestable y tiende a formar radicales libres. La mayor parte de estos reaccionan con las insaturaciones de la resina de poliéster y una pequeña parte reacciona con los grupos éster del poliéster facilitando la reticulación del tejido de poliéster que a estas temperaturas se encontrará en estado semifundido, explicando así el descenso en el porcentaje de material termoplástico respecto al inicial. Un descenso que puede llegar a ser de hasta un 80%.

Preferentemente se utiliza un conjunto con una porción de un 70% de fibras de vidrio y 30% de fibras de un termoplástico.

Reivindicaciones:

1. Tejido compuesto para pultrusión caracterizado porque comprende al menos:

a) Una capa de tejido de fibras de vidrio;

b) Una capa de tejido de fibras termoplásticas;

unidas entre sí al existir una transferencia de fibras de poliéster a la capa de fibras de vidrio y viceversa realizada mediante punzonado de las capas.

2. Tejido compuesto para pultrusión según la Reivindicación 1 caracterizado porque comprende sendas capas de tejido de fibra de vidrio entre las que se sitúa al menos una capa de tejido de fibras termoplásticas.

3. Tejido compuesto para pultrusión según cualquiera de las Reivindicaciones anteriores caracterizado porque la capa de tejidos de fibras termoplásticas es preferentemente de fibras de poliéster.

4. Tejido compuesto para pultrusión según la Reivindicación 3 caracterizado porque la capa de tejidos de fibras de poliéster proveniente de deshechos.

5. Tejido compuesto para pultrusión según cualquiera de las reivindicaciones anteriores caracterizado porque la proporción entre los dos tipos de tejidos es preferentemente de 70% tejido de fibra de vidrio y 30% tejido de fibras termoplásticas.

Patentes similares o relacionadas:

Materiales compuestos incluyendo fibras de poliolefina de alto módulo y método para su elaboración, del 4 de Enero de 2017, de INNEGRITY, LLC: Una estructura compuesta de múltiples capas que comprende: (i) una primera capa de tejido que comprende - una pluralidad de fibras de poliolefina semicristalinas […]

Estructuras fibrosas de baja formación de deshilachados y métodos para fabricarlas, del 17 de Noviembre de 2015, de THE PROCTER & GAMBLE COMPANY: Un método para fabricar una estructura fibrosa, comprendiendo el método las etapas de:

combinar una pluralidad de filamentos y una pluralidad de aditivos sólidos en un […]

Estructuras fibrosas de baja formación de deshilachados y métodos para fabricarlas, del 17 de Noviembre de 2015, de THE PROCTER & GAMBLE COMPANY: Un método para fabricar una estructura fibrosa, comprendiendo el método las etapas de:

combinar una pluralidad de filamentos y una pluralidad de aditivos sólidos en un […]

Toallita compuesta, del 26 de Diciembre de 2013, de Nutek Disposables, Inc: Una toallita que comprende:

al menos una capa de banda continua no tejida de fibras discontinuas; y

una capa de banda continua de […]

Toallita compuesta, del 26 de Diciembre de 2013, de Nutek Disposables, Inc: Una toallita que comprende:

al menos una capa de banda continua no tejida de fibras discontinuas; y

una capa de banda continua de […]

Hilos, tejidos de alta resistencia al desgaste y objetos fabricados con estos, del 4 de Septiembre de 2013, de LENZING AG.: Hilo constituido por una mezcla íntima de dos tipos de fibras, caracterizado por el hecho de que el primer tipo de fibras es una fibra discontinua […]

Laminado que tiene propiedades limpiadoras mejoradas y método para producir el laminado, del 15 de Agosto de 2012, de SCA HYGIENE PRODUCTS AB: Una lámina de material limpiador que tiene una primera superficie externa y una segunda superficie externa y una región de núcleo entre […]

USO DE UNA CAPA DE RED CON UNA SUSTANCIA BIODEGRADABLE EN PAISAJISMO Y AGRICULTURA, del 7 de Marzo de 2012, de Bonar Technical Fabrics N.V: El uso de una capa de red en paisajismo y horticultura, comprendiendo la capa de red al menos un primer material coloreado, biodegradable, termoplástico , […]

TELA MULTICAPA PARA EL ARMADO DE LAMINADOS PLASTICOS, del 1 de Diciembre de 2006, de PAUSAS GINESTA,JOSEP: Tela multicapa para el armado de laminados plásticos caracterizada por constar de un número, que puede ser la unidad, de capas interiores de fibras sin tejer (2a, 2, […]

UNA COMPOSICION DE UN RECUBRIMIENTO DE UÑAS Y UN METODO PARA APLICAR UN RECUBRIMIENTO DE UÑAS EN UNA UÑA HUMANA., del 1 de Mayo de 2006, de OPI PRODUCTS, INC.: ESTA INVENCION SE REFIERE A UN PROCEDIMIENTO DE APLICACION DE PLAQUEADO SOBRE UNA UÑA HUMANA. DICHO PROCEDIMIENTO INCLUYE LA DEPOSICION DE UNA CANTIDAD […]