TALLER DE CARROCERÍAS ROBOTIZADO PARA SOLDADURA DE ALTA DENSIDAD.

Procedimiento para gestionar el montaje de un taller de carrocerías para vehículos automóviles del tipo que incluye una línea de montaje de las carrocerías y un dispositivo de montaje por soldadura robotizado RAD colocado en la línea de montaje,

comprendiendo el procedimiento las etapas siguientes: proporcionar una fuente de piezas SOP (12) colocadas en soportes para piezas PR (22); proporcionar una fuente de utillaje SOT (17); estando caracterizado dicho procedimiento porque comprende las etapas siguientes: definir una trayectoria de desplazamiento MP de interconexión del RAD, la SOP y la SOT; proprocionar por lo menos un vehículo de guía automática AGV (24) capaz de desplazarse a lo largo de la MP; proporcionar unos medios para el guiado de dicho por lo menos un AGV para el desplazamiento seleccionado a lo largo de la MP; y selectivamente desplazar dicho por lo menos un AGV a lo largo de la MP para distribuir selectivamente piezas constituyentes al RAD desde la SOP y selectivamente distribuir el utillaje al RAD desde la SOT

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09151980.

Solicitante: COMAU, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 21000 TELEGRAPH ROAD SOUTHFIELD, MI 48033 ESTADOS UNIDOS DE AMERICA.

Inventor/es: KILIBARDA,VELIBOR.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Febrero de 2009.

Fecha Concesión Europea: 15 de Septiembre de 2010.

Clasificación PCT:

- B23P21/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › Máquinas para el montaje de numerosas piezas diferentes destinadas a componer conjuntos, con o sin trabajo de estas piezas antes o después de su montaje, p. ej. por control programado.

- B62D65/02 B […] › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › B62D 65/00 Diseño, fabricación, p.ej. ensamblado o medidas encaminadas a facilitar el desensamblaje o la modificación estructural de vehículos de motor o remolques, no previstos en otro lugar. › Ensamblaje o desensamblaje de subconjuntos o componentes, posicionado de subconjuntos o componentes a la carrocería o a otros subconjuntos o componentes.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Taller de carrocerías robotizado para soldadura de alta densidad.

Antecedentes de la invención

La presente invención se refiere a la fabricación de vehículos automóviles y más particularmente a un taller de carrocerías para soldadura de alta densidad para facilitar la fabricación de carrocerías para vehículos automóviles.

El documento EP 0446518 da a conocer una línea de montaje de carrocerías para automóviles automática y un procedimiento en el que las "piezas de trabajo" son transportadas por un transportador aéreo de potencia y libre con ganchos y carros. Las mesas giratorias de cambio de herramientas y el mecanismo cambiador de herramientas están colocados estacionarios directamente cerca de la trayectoria de montaje principal. Los cambiadores de contenedores se utilizan después de que el componente o subconjunto es distribuido a la estación de trabajo particular y el transportador aéreo distribuye únicamente los compartimientos del motor.

Aunque han sido propuestas o implantadas miles de configuraciones de talleres de carrocerías para vehículos, el taller de carrocerías de motores típico continúa requiriendo grandes cantidades de mano de obra, continúa consumiendo una gran zona de la factoría, continúa requiriendo equipos y procedimientos complejos para suministrar las piezas 2 constituyentes a la línea de montaje y continúa requiriendo equipos y procedimientos complejos para el cambio del utillaje para facilitar el cambio de modelo.

Sumario de la invención

Los problemas anteriores se resuelven con las características del procedimiento de la reivindicación 1 y el aparato de la reivindicación 11.

La invención proporciona una configuración del taller de carrocerías que provee una flexibilidad ilimitada con respecto a la fabricación de diferentes estilos de carrocerías; facilita la construcción por lotes con un potencial aleatorio limitado; proporciona una modularidad sin par con respecto a los pasillos para el material y la distribución en planta del utillaje, etc; proporciona una gestión óptima de los materiales con respecto a una distribución y un estacionamiento y secuencia flexibles; optimiza la distribución de material; optimiza la carga de material; optimiza el cambio de fijaciones, el mantenimiento de las fijaciones y el estacionamiento de las fijaciones; hace máxima la densidad de robots; facilita una estrategia de mantenimiento óptimo, facilita una planificación de la producción y una utilización del espacio del suelo; desensibiliza la arquitectura del producto; desensibiliza la secuencia constructiva; optimiza la utilización de la mano de obra, la ingeniería del tráfico y la utilización del equipo; y facilita la construcción técnica, la instalación, el mantenimiento y la gestión de materiales.

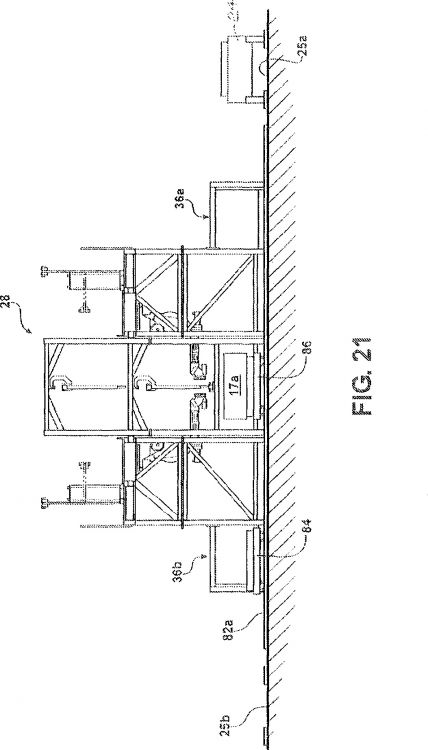

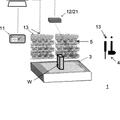

La invención se refiere específicamente a un procedimiento y a un aparato para gestionar el montaje de un taller de carrocerías para vehículos automóviles del tipo que incluye una línea de montaje de carrocerías y un dispositivo robotizado de montaje por soldadura (RAD) colocado en la línea de montaje. La metodología de la invención comprende proporcionar por lo menos un vehículo de guía automática (AGV), una fuente de piezas colocadas en soportes para piezas, un área de gestión del utillaje que incluye el equipamiento y las herramientas necesarios para un primer modelo para ser utilizados por el RAD para montar un primer modelo de vehículo automóvil y el utillaje para un segundo modelo para ser utilizados por el RAD para montar un segundo modelo del vehículo automóvil, unos medios que definen una trayectoria de desplazamiento para el AGV que se extiende desde la fuente de las piezas y el área de gestión del equipamiento y las herramientas necesarios hasta el RAD y que vuelve a la fuente de las piezas y el área de gestión del utillaje, y unos medios para guiar el por lo menos un AGV para desplazarlo selectivamente a lo largo de la trayectoria del desplazamiento entre la fuente de piezas, el área de gestión del utillaje y el RAD; y la utilización de dicho por lo menos un AGV para distribuir selectivamente el utillaje para el primer modelo y el utillaje para el segundo modelo al RAD para utilizarlos respectivamente en el montaje del primer modelo de vehículo automóvil y del segundo modelo vehículo automóvil, devolviendo el utillaje para el primer modelo o el utillaje para el segundo modelo que no se utilizan al área de gestión del utillaje y distribuir soportes para piezas llenos desde la fuente de piezas hasta el RAD y devolver los soportes para piezas vacíos a la fuente de piezas.

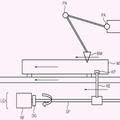

Según una característica adicional de la metodología de la invención, el RAD define un área de estacionamiento que incluye un área de subestacionamiento de espera, un área de subestacionamiento en utilización y un área de subestacionamiento en vacío dispuestas secuencialmente a lo largo y próximas a la trayectoria de desplazamiento y, con un primer soporte para piezas lleno en el área de subestacionamiento en utilización para ser utilizado por el RAD, un segundo soporte para piezas vacío en el área de subestacionamiento en vacío y un espacio en el área de subestacionamiento de espera, un AGV que transporta un tercer soporte para piezas lleno se desplaza desde la fuente de las piezas hasta el área de estacionamiento, el tercer soporte para piezas lleno se carga en el área de subestacionamiento de espera, el segundo soporte para piezas vacío se carga en el AGV y el AGV se devuelve a la fuente de piezas.

Según una característica adicional de la invención, a continuación del vaciado de las piezas desde el primer soporte para piezas lleno en el área de subestacionamiento en utilización, el primer soporte para piezas ahora vacío, se desplaza desde el área de subestacionamiento en utilización hasta el área ahora vacía de subestacionamiento en vacío y el tercer soporte para piezas lleno en el área de subestacionamiento de espera se desplaza al área ahora vacía del subestacionamiento en utilización para ser utilizado por el RAD.

Según una característica adicional del procedimiento de la invención, un AGV que transporta un cuarto soporte para piezas lleno es después de eso desplazado desde la fuente de piezas hasta el área de estacionamiento, el cuarto soporte para piezas lleno es descargado en el área de subestacionamiento de espera, el primer soporte para piezas vacío se descarga en el AGV y el AGV es devuelto a la fuente de piezas.

Según una característica adicional de la metodología de la invención, el desplazamiento de un AGV que transporta un soporte para piezas lleno desde la fuente de piezas hasta el área de estacionamiento inicialmente comprende el desplazamiento de un AGV hacia el área de subestacionamiento de espera, después de lo cual el soporte para piezas lleno es descargado en el área de subestacionamiento de espera, el AGV es desplazado al área de subestacionamiento en vacío, un soporte para piezas vacío en el área de subestacionamiento en vacío es cargado en el AGV y el AGV es devuelto a la fuente de piezas.

Según una característica adicional de la metodología de la invención, el RAD define un área de utilización del utillaje y, con el utillaje para un primer modelo en el área de utilización del utillaje para ser utilizados por el RAD, un AGV que transporta el segundo utillaje para el modelo es desplazado desde el área de gestión del equipamiento y las herramientas necesarios hasta el RAD, el segundo utillaje para el modelo es descargado en el RAD y posteriormente, tras completar la producción del primer modelo de vehículo, el equipamiento y las herramientas necesarios para el primer modelo se extraen del área de utilización del utillaje, el segundo utillaje para el modelo es desplazado al área de utilización del utillaje, el primer utillaje necesario para el modelo es descargado en un AGV y el AGV es devuelto al área de gestión del utillaje.

Según una característica adicional de la metodología de la invención, la trayectoria del desplazamiento incluye una primera parte de la trayectoria del desplazamiento que se extiende desde el área de gestión del utillaje hasta una ubicación próxima a un lado del RAD y una segunda parte de la trayectoria del desplazamiento que se extiende desde una ubicación próxima a un lado opuesto del RAD hasta el área de gestión del utillaje; y el desplazamiento del segundo utillaje para el modelo desde el área de utillaje hasta el RAD es a lo largo de la primera parte de la trayectoria del desplazamiento y el desplazamiento del primer utillaje para el modelo desde el...

Reivindicaciones:

1. Procedimiento para gestionar el montaje de un taller de carrocerías para vehículos automóviles del tipo que incluye una línea de montaje de las carrocerías y un dispositivo de montaje por soldadura robotizado RAD colocado en la línea de montaje, comprendiendo el procedimiento las etapas siguientes:

proporcionar una fuente de piezas SOP (12) colocadas en soportes para piezas PR (22);

proporcionar una fuente de utillaje SOT (17);

estando caracterizado dicho procedimiento porque comprende las etapas siguientes:

2. Procedimiento según la reivindicación 1 que comprende además las etapas siguientes:

proporcionar un área de gestión del utillaje TMA que incluye el primer utillaje para un modelo FMT para ser utilizado por el RAD para montar un primer modelo de vehículo automóvil y un segundo utillaje para un modelo SMT para ser utilizado por el RAD para montar un segundo modelo de vehículo automóvil, extendiéndose la MP para el AGV desde el TMA hasta el RAD y de vuelta al TMA y unos medios para el guiado de dicho por lo menos un AGV para el desplazamiento selectivo a lo largo de la MP entre el TMA y el RAD; y

la utilización de por lo menos un AGV para distribuir selectivamente el FMT y el SMT

al RAD para ser utilizados respectivamente en el montaje del primer modelo de vehículo automóvil y del segundo modelo de vehículo automóvil y devolviendo el FMT o el SMT que no se utiliza al TMA.

3. Procedimiento según la reivindicación 2, en el que el procedimiento comprende además:

proporcionar un área de estacionamiento SA (71) en el RAD que incluya una pluralidad de áreas de subestacionamiento instaladas secuencialmente y próximas a la MP; y

distribuir un PR a la SA utilizando el AGV y después de esto desplazar el PR secuencialmente entre las áreas de subestacionamiento.

4. Procedimiento según la reivindicación 3, en el que:

el área de estacionamiento SA incluye un área de subestacionamiento de espera SAA (72), un área de subestacionamiento en utilización SUA (74) y un área de subestacionamiento en vacío SEA (76) instaladas secuencialmente a lo largo y de la MP y próximas a la misma; y

con un primer PR lleno en la SUA para ser utilizado por el RAD, un segundo PR vacío en el SEA y un espacio en el SAA, un AGV que transporta un tercer PR lleno es desplazado desde la SOP hasta el SA, el tercer PR lleno es cargado en el SAA, el segundo PR vacío es descargado en el AGV y el AGV es devuelto a la SOP.

5. Procedimiento según la reivindicación 4, en el que, a continuación del vaciado de las piezas del primer PR lleno en el SUA, el ahora primer PR vacío es desplazado desde el SUA hasta el SEA ahora vacía y el tercer PR lleno en el SAA es desplazado al SUA ahora vacío para ser utilizado por el RAD.

6. Procedimiento según la reivindicación 5, en el que el AGV que transporta un cuarto PR lleno después de ello es desplazado desde la SOP hasta el SA, el cuarto PR lleno es descargado en el SAA, el primer PR vacío es descargado en el AGV y el AGV es devuelto a la SOP.

7. Procedimiento según la reivindicación 2, en el que el desplazamiento de un AGV que transporta un tercer PR lleno desde la SOP hasta el SA inicialmente comprende el desplazamiento del AGV hasta el SAA, después de lo cual el tercer PR lleno es descargado en el SAA, el AGV es desplazado al SEA, el segundo PR vacío es descargado en el AGV y el AGV es devuelto a la SOP.

8. Procedimiento según la reivindicación 2, en el que:

el RAD define un área de utilización del utillaje TUA (78); y

con un FMT en el TUA para ser utilizado por el RAD, un AGV que transporta un SMT es desplazado desde el TMA hasta el RAD, el SMT es descargado en el RAD y después de ello, a continuación de haber completado la producción del primer modelo de vehículo, el FMT es extraído del TUA, el SMT es desplazado hacia el TUA, el FMT es descargado en un AGV y el AGV que transporta el FMT es devuelto al TMA.

9. Procedimiento según la reivindicación 8, en el que:

la MP incluye una primera parte de la MP (FMP) que se extiende desde el TMA hasta una ubicación próxima al RAD en un lado de la línea de montaje y una segunda parte de la MP (SMP) que se extiende desde una ubicación próxima al RAD en un lado opuesto de la línea de montaje hasta el TMA; y el desplazamiento del SMT desde el TMA hasta el RAD incluye la FMP y el desplazamiento del FMT desde el TMA hasta el RAD incluye la SMP.

10. Procedimiento según la reivindicación 8 en el que, antes de completar la producción del segundo vehículo automóvil, otro utillaje OT es desplazado desde el TMA hasta el RAD utilizando un AGV y, posteriormente, tras completar la producción del segundo vehículo automóvil, el SMT es extraído del TUA, el SMT es desplazado hasta el TMA utilizando un AGV y el OT es desplazado al TUA.

11. Sistema de taller de carrocerías para vehículos automóviles, que comprende:

una línea de montaje;

un dispositivo de montaje de soldadura robotizado RAD colocado en la línea;

por lo menos una fuente de piezas SOP (12) colocadas en unos soportes para piezas PR (22) y un área de gestión del utillaje TMA (17) que incluye un primer utillaje para un modelo para un primer modelo FMT para ser utilizado por el RAD para montar un primer modelo de vehículo automóvil y un segundo utillaje para un modelo SMT para ser utilizado por el RAD para montar un segundo modelo de vehículo automóvil;

estando caracterizado dicho sistema porque además comprende:

12. Sistema de taller de carrocerías para vehículos automóviles según la reivindicación 11, en el que el RAD incluye un área de estacionamiento SA (71) que incluye una pluralidad de áreas de subestacionamiento dispuestas secuencialmente a lo largo de la MP próximas a la misma;

el AGV es operativo para distribuir un primer PR lleno al SA; y

el RAD después de ello es operativo para desplazar el primer PR lleno secuencialmente entre las áreas de subestacionamiento.

13. Sistema de taller de carrocerías para vehículos automóviles según la reivindicación 12, en el que el SA incluye un área de subestacionamiento de espera SAA (72), un área de subestacionamiento en utilización SUA (74) y un área de subestacionamiento en vacío SEA (74) instaladas secuencialmente a lo largo de MP próximas a la misma;

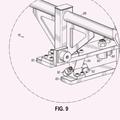

el AGV incluye un mecanismo de carga y descarga;

el RAD incluye por lo menos un robot;

y dicho por lo menos un robot y el mecanismo de carga y descarga son operativos de forma cooperativa, con el primer PR en el SUA para ser utilizado por el RAD, un segundo PR vacío en el SEA y un espacio en el SAA para cargar un tercer PR lleno en el SAA y cargar el segundo PR vacío en el AGV, para devolver el AGV a la SOP.

14. Sistema de taller de carrocerías para vehículos automóviles según la reivindicación 13, en el que a continuación del vaciado de las piezas del primer PR lleno en el SUA, dicho por lo menos un robot está operativo para desplazar el ahora primer PR vacío desde el SUA hasta el SEA ahora vacío y desplazar el tercer PR lleno en el SAA al SUA ahora vacío para ser utilizado por el RAD.

15. Sistema de taller de carrocerías para vehículos automóviles según la reivindicación 14, en el que el sistema después de ello está operativo para desplazar un AGV que transporta un cuarto PR lleno desde la SOP hasta el SA, descargar el cuarto PR lleno en el SAA, cargar el primer PR vacío en el AGV y devolver el AGV a la SOP.

16. Sistema de taller de carrocerías para vehículos automóviles según la reivindicación 13, en el que el desplazamiento de un AGV que transporta el tercer PR lleno desde la SOP hasta el SA inicialmente comprende el desplazamiento del AGV hasta el SAA, después de lo cual el tercer PR lleno es descargado en el SAA, el AGV es desplazado al SEA, el segundo PR vacío es cargado en el AGV y el AGV es devuelto a la SOP.

17. Sistema de taller de carrocerías para vehículos automóviles según la reivindicación 11, en el que el RAD define un área de utilización del utillaje TUA (78); y con un FMT en el TUA para ser utilizado por el RAD, el sistema es operativo para desplazar un AGV que transporta un SMT desde el TMA hasta el RAD, descargar el SMT en el RAD y posteriormente, tras haber completado la producción del primer modelo de vehículo, extraer el FMT del TUA, desplazar el SMT al TUA, cargar el FMT en un AGV y devolver el AGV al TMA.

18. Sistema de taller de carrocerías para vehículos automóviles según la reivindicación 17, en el que la MP incluye una primera parte de la MP FMP que se extiende desde el TMA hasta una ubicación próxima al RAD en un lado de la línea de montaje y una segunda parte de la MP SMP que se extiende desde una ubicación próxima al RAD en un lado opuesto de la línea de montaje hasta el TMA; y el desplazamiento del SMT desde el TMA hasta el RAD incluye la FMP y el desplazamiento del FMT desde el TMA hasta el RAD incluye la SMP.

19. Sistema de taller de carrocerías para vehículos automóviles según la reivindicación 18, en el que el sistema está operativo antes de completar la producción del segundo vehículo automóvil para desplazar otro utillaje OT desde el TMA hasta el RAD utilizando un AGV y, posteriormente, tras completar la producción del segundo vehículo automóvil, extraer el SMT del TUA, desplazar el SMT hasta el TMA utilizando un AGV y desplazar el OT al TUA.

Patentes similares o relacionadas:

Puesto de mecanizado, del 25 de Septiembre de 2019, de HOMAG GmbH: Puesto de mecanizado, en particular puesto de trabajo de montaje, en el que pueden ejecutarse operaciones de mecanizado manuales y/o parcialmente automatizadas, en particular […]

Puesto de mecanizado, del 25 de Septiembre de 2019, de HOMAG GmbH: Puesto de mecanizado, en particular puesto de trabajo de montaje, en el que pueden ejecutarse operaciones de mecanizado manuales y/o parcialmente automatizadas, en particular […]

Instalación de fabricación y procedimiento de fabricación, del 4 de Septiembre de 2019, de KUKA SYSTEMS GMBH: Planta de fabricación para piezas de trabajo , especialmente para componentes de carrocería, presentando la instalación de fabricación una zona de fabricación con […]

Línea de fabricación provista de uno o varios módulos para transportar recipientes para suministrar piezas o componentes a puestos de montaje a lo largo de la línea, del 21 de Agosto de 2019, de COMAU S.P.A.: Línea de fabricación , que comprende: - como mínimo un puesto de montaje , - un dispositivo transportador de cadena que comprende una cadena […]

Dispositivo y procedimiento para la sincronización del movimiento de un medio de mecanizado automático con el movimiento de una pieza de trabajo, del 31 de Julio de 2019, de SIEMENS AKTIENGESELLSCHAFT: Dispositivo para la sincronización del movimiento de un medio de mecanizado automático (BM) con el movimiento de una pieza de trabajo (WS) transportada durante el mecanizado […]

Dispositivo y procedimiento para la sincronización del movimiento de un medio de mecanizado automático con el movimiento de una pieza de trabajo, del 31 de Julio de 2019, de SIEMENS AKTIENGESELLSCHAFT: Dispositivo para la sincronización del movimiento de un medio de mecanizado automático (BM) con el movimiento de una pieza de trabajo (WS) transportada durante el mecanizado […]

Sistema de transporte flexible, del 31 de Mayo de 2019, de Kuka Systems North America LLC: Sistema de transporte flexible para la fabricación de líneas de montaje, que comprende:

- un raíl que transporta piezas;

- un elemento […]

Sistema de transporte flexible, del 31 de Mayo de 2019, de Kuka Systems North America LLC: Sistema de transporte flexible para la fabricación de líneas de montaje, que comprende:

- un raíl que transporta piezas;

- un elemento […]

Sistema integrado de entrega y construcción de piezas de vehículo, del 14 de Mayo de 2019, de Comau LLC: Un procedimiento para proporcionar una entrega de piezas coordinada para su uso en una secuencia de construcción aleatoria predeterminada en líneas de montaje […]

Sistema y procedimiento de montaje guiado por luz, del 20 de Marzo de 2019, de OPS Solutions, LLC: Un método para proyectar indicadores visuales sobre un objeto físico para guiar las acciones de un individuo, comprendiendo dicho método: […]

Línea de producción, del 21 de Febrero de 2019, de COMAU S.P.A.: Línea de producción que comprende: - al menos una estación de ensamblaje , - un dispositivo transportador de cadena que comprende una cadena […]