Sustrato de fibras de refuerzo y material compuesto obtenido a partir del mismo.

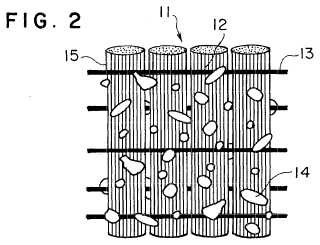

Un sustrato de fibras de refuerzo (11), que tiene un grupo de hilos de fibras de refuerzo dispuesto con hilos defibras de refuerzo (15) en paralelo entre sí en una dirección y un grupo de hilos auxiliares en la dirección de la tramaformado por hilos auxiliares (13) que se extienden en una dirección a través de los hilos de fibras de refuerzo,

caracterizado por que los hilos de fibras de refuerzo son hilos de fibra de carbono con un rendimiento (yield) en unintervalo de 800 a 1.700 tex, los hilos auxiliares en la dirección de la trama tienen un rendimiento de 8 tex o menos yque es de no más del 1% del rendimiento del hilo de fibras de refuerzo, y se proporciona del 0,5 al 20% en peso deun material de resina (14) tipo polvo que no cubre la superficie completa del sustrato, al menos sobre una superficiedel sustrato de fibras de refuerzo.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03257156.

Solicitante: TORAY INDUSTRIES, INC..

Nacionalidad solicitante: Japón.

Dirección: 2-1, NIHONBASHI MUROMACHI 2-CHOME, CHUO-KU TOKYO 103-8666 JAPON.

Inventor/es: NISHIMURA, AKIRA, HORIBE, IKUO, WADAHARA,EISUKE, Honma,Kiyoshi.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C39/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 39/00 Conformación por moldeo, es decir, introduciendo el material a moldear en un molde o entre dos superficies que la encierran sin presión significativa de moldeo; Aparatos a este efecto (B29C 41/00 tiene prioridad). › incorporando partes o capas preformadas, p. ej. moldeo alrededor de elementos insertos o de objetos a recubrir.

- B29C70/22 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › orientadas en al menos dos direcciones formando una estructura bidimensional.

- B29C70/48 B29C 70/00 […] › e impregnando los refuerzos en el molde cerrado, p. ej, moldeo por transferencia de resina [RTM].

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B32B27/12 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › adyacente a una capa fibrosa o filamentosa.

- B32B5/08 B32B […] › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › las fibras o filamentos de una capa están dispuestos de una cierta manera o hechos de sustancias diferentes.

- B32B5/10 B32B 5/00 […] › caracterizados por una capa fibrosa reforzada por filamentos.

- D03D1/00 TEXTILES; PAPEL. › D03 TEJIDO. › D03D TEJIDOS; METODOS DE TEJIDO; MAQUINAS PARA TEJER. › Tejidos concebidos para hacer artículos especiales.

- D03D15/00 D03D […] › Tejidos caracterizados por el material, la estructura o las propiedades de las fibras, hilos u otros elementos utilizados en la urdimbre o trama.

- D03D15/12

- D04H3/00 D […] › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › No tejidos formados únicamente o principalmente de hilos o de materiales filamentosos similares de longitud sustancial.

- D04H3/04 D04H […] › D04H 3/00 No tejidos formados únicamente o principalmente de hilos o de materiales filamentosos similares de longitud sustancial. › con recorrido rectilíneo, p. ej. cruzándose con ángulos rectos.

PDF original: ES-2385972_T3.pdf

Fragmento de la descripción:

Sustrato de fibras de refuerzo y material compuesto obtenido a partir del mismo [0001] La presente invención está relacionada con un material compuesto de excelentes propiedades de manipulación, propiedades mecánicas (particularmente, resistencia a compresión) y precisión dimensional, y con un sustrato de fibras de refuerzo capaz de obtener dicho material compuesto con buena productividad.

Los materiales compuestos formados impregnando resinas de matriz en fibras de refuerzo se han usado principalmente en los campos aeroespacial y deportivo, por ejemplo, porque pueden satisfacer los requisitos de altas propiedades mecánicas y reducción de peso. Como métodos típicos para producir materiales compuestos, se conocen el moldeo en autoclave, el moldeo por transferencia de resina (RTM) y el moldeo por inyección en vacio. En el moldeo en autoclave, por ejemplo, se apilan prepregs, cada uno de los cuales se prepara de antemano preimpregnando una resina de matriz en un grupo de haces de fibras de refuerzo dispuestas en una dirección, en un molde, se cubren con un material de bolsa según sea necesario, y se calientan y prensan en un autoclave para moldear un material compuesto. En este método de moldeo, como puede obtenerse un material compuesto de alta calidad con pocos huecos y alta fiabilidad, preferentemente se emplean para moldear partes de aviones y similares, pero existe un problema de altos costes de producción.

Por otro lado, los métodos típicos para moldear materiales compuestos a alta productividad incluyen el moldeo por transferencia de resina (RTM) y el moldeo por inyección asistido por vacío. En dichos métodos de moldeo, una pluralidad de sustratos en seco, que no están impregnados con resina de matriz, se colocan en un molde, y por inyección de una resina de matriz líquida de baja viscosidad, la resina de matriz se impregna en las fibras de refuerzo para moldear un material compuesto.

En dicho método de moldeo por inyección de una resina de matriz, sin embargo, aunque la productividad del material compuesto es generalmente excelente, ya que el sustrato usado está seco, existe el problema de que la capa del sustrato en el material compuesto moldeado es difícil de rectificar, concretamente, que la capa del sustrato tiene probabilidades de ondularse. Esta ondulación de la capa de sustrato es significativa particularmente en casos en que la estructura de laminación de las capas de sustrato incluye capas de sustrato laminadas de modo que las direcciones de extensión de los haces de fibras de refuerzo de las capas respectivas se sitúan oblicuamente entre sí (laminación de estilo oblicuo, por ejemplo, laminado cuasi-isotrópico) . Esta ondulación puede reducir las propiedades mecánicas de un material compuesto obtenido a partir de las mismas y, especialmente, reducir remarcablemente su resistencia a compresión. Además, dicho problema es específicamente significativo en un caso en que se usa un molde macho y un molde hembra y un material de bolsa flexible, en lugar de en casos en que se usan tanto moldes macho como moldes hembra.

Además, en un sustrato de fibras de refuerzo, la masa (grosor) y la planicidad afectan enormemente a la propiedad de manipulación del sustrato y la estabilidad dimensional de un material compuesto a obtener. Aunque es necesario automatizar el apilamiento (laminación) de los sustratos de fibras de refuerzo para aumentar adicionalmente la productividad de un material compuesto, en dicho caso, particularmente la propiedad de manipulación del sustrato llega a ser importante. Así, es necesario que no solamente la textura ondulada del sustrato no cause un mal alineamiento y deslizamiento, sino también que la masa del sustrato sea baja y el sustrato sea plano. Si la masa del sustrato es elevada y el sustrato está en un estado irregular en cuanto a la planicidad, no solamente es difícil automatizar la laminación sino que tampoco puede moldearse un material compuesto en una dimensión deseable.

Como métodos conocidos, por ejemplo, el documento JP-A-2001-226850 y el documento JP-A-2002249984 describen un método para suministrar una emulsión de resina y similares a una tela tejida de fibras de refuerzo y prensarla por calor para fijar la estructura de tejido. Sin embargo, esta tecnología sirve simplemente para evitar la reducción de las propiedades mecánicas debido al mal alineamiento y deslizamiento de la textura de tejido de la propia tela tejida, y es insuficiente para resolver el problema descrito anteriormente que existe incluso en un sustrato sin ondulación. Además, no se ha conseguido producir de forma eficaz un material compuesto que tenga una dimensión deseable.

Así, no se ha obtenido un sustrato de fibras de refuerzo para el moldeo de un material compuesto que tenga tanto propiedades mecánicas deseables (en particular, resistencia a compresión) como precisión dimensional, y se requiere una tecnología para satisfacer dichos requisitos.

Además, en el moldeo por inyección tal como RTM y moldeo por inyección asistido por vacío, aunque la productividad de un material compuesto es excelente, es necesario usar un sustrato de fibras de refuerzo capaz de manipularse incluso en un estado seco, por ejemplo, una tela tejida. En una tela tejida habitual, como las fibras de refuerzo se tejen en dos direcciones, se producen frunces en las fibras de refuerzo en los cruces de las urdimbres y las tramas. Dichas telas tejidas habitualmente tienen malas propiedades mecánicas en comparación con laminados prepreg unidireccionales debido a la reducción en la rectilineidad de las fibras de refuerzo debido a los frunces y la propiedad adhesiva entre las urdimbres y las tramas y la resina de matriz. Así, en una tela tejida habitual, existe el problema de que no pueden conseguirse las propiedades mecánicas de alto nivel (en particular, resistencia a compresión) tales como las requeridas para elementos estructurales principales de aviones.

Para este problema, se propone un material de refuerzo de resina en el cual se prepara una tela tejida usando haces de fibras de carbono como una de las urdimbres y las tramas y usando hilos flexibles que tienen un área seccional del 10% o menos de la del haz de fibras de carbono como otra de las urdimbres y las tramas, y se lamina una pluralidad de telas tejidas usando una resina de matriz (por ejemplo, documento JP-A-59-209847) .

Sin embargo, esta tela tejida descrita en el documento JP-A-59-209847 está en un estado en que es imposible usarla sola (en una única lámina de la tela tejida) , y existe el problema de que la tela tejido no puede aplicarse a un molde por inyección desde el punto de vista de la manipulación. Además este documento JP-A-59209847 no describe en absoluto la propiedad adhesiva entre las urdimbres y las tramas y la resina de matriz que afecta a las propiedades mecánicas enormemente.

Con respecto a dicho problema de la propiedad de manipulación de un sustrato, la patente US 5.071.711 propone una tecnología en la cual se proporciona un material de resina en una tela tejida, la propiedad de manipulación de una tela tejida seca se mejora y se estabiliza una preforma usada para el moldeo por inyección en formación. Además, James C. Seferis, et al. informan de que las propiedades mecánicas de un material compuesto obtenido por moldeo por inyección se mejoran aplicando un material de resina combinado con una resina epoxi y partículas de elastómero sobre una tela tejida (por ejemplo, Journal of Advanced Materials, Volumen 32, Nº 3, julio de 2000, pág. 27-34, y Composites parte A. Volumen 32, 2001, pág. 721-729) .

Sin embargo, en estas propuestas, aunque se mejora la propiedad de manipulación de un sustrato, no se aumentan las propiedades mecánicas, o el aumento es insuficiente. Concretamente, a pesar del hecho de que la rectilineidad de las fibras de refuerzo en un sustrato, y además, las propiedades requeridas para las fibras de refuerzo a usar, son factores particularmente importantes para conseguir elevadas propiedades mecánicas, las propuestas descritas anteriormente no lo describen en absoluto.

Además, recientemente se ha aplicado RTM para moldear partes de aviones, etc. porque puede posibilitar reducciones de los costes. Específicamente, en partes de aviones, como se requiere un alto contenido en fibras para mostrar un efecto de reducción de peso suficientemente elevado, debe aumentarse la densidad de las fibras del propio sustrato seco colocado en un molde.

Sin embargo, dicho sustrato seco fuertemente comprimido tiene el problema de que la propiedad de impregnación de una resina disminuye y probablemente... [Seguir leyendo]

Reivindicaciones:

1. Un sustrato de fibras de refuerzo (11) , que tiene un grupo de hilos de fibras de refuerzo dispuesto con hilos de fibras de refuerzo (15) en paralelo entre sí en una dirección y un grupo de hilos auxiliares en la dirección de la trama formado por hilos auxiliares (13) que se extienden en una dirección a través de los hilos de fibras de refuerzo, caracterizado por que los hilos de fibras de refuerzo son hilos de fibra de carbono con un rendimiento (yield) en un intervalo de 800 a 1.700 tex, los hilos auxiliares en la dirección de la trama tienen un rendimiento de 8 tex o menos y que es de no más del 1% del rendimiento del hilo de fibras de refuerzo, y se proporciona del 0, 5 al 20% en peso de un material de resina (14) tipo polvo que no cubre la superficie completa del sustrato, al menos sobre una superficie del sustrato de fibras de refuerzo.

2. Un sustrato de fibras de refuerzo según la reivindicación 1, en el cual el sustrato tiene un grupo de hilos auxiliares en la dirección de la urdimbre formado por hilos auxiliares (44) que se extienden en una dirección paralela a los hilos de fibras de refuerzo (42) , y el rendimiento del hilo auxiliar que forma el grupo de hilos auxiliares en la dirección de la urdimbre es de no más del 20% del rendimiento del hilo de fibras de refuerzo.

3. Un sustrato de fibras de refuerzo según cualquier reivindicación precedente, en el cual el sustrato tiene un grupo de hilos auxiliares en la dirección de la urdimbre formado por hilos auxiliares que se extienden en una dirección paralela a los hilos de fibras de refuerzo, un grupo de hilos auxiliares en la dirección de la trama está dispuesto en cada superficie del sustrato, y el sustrato se forma como una tela tejida sin frunces unidireccional, cuya estructura de tejido está formada por hilos auxiliares que forman el grupo de hilos auxiliares en la dirección de la urdimbre e hilos auxiliares que forman el grupo de hilos auxiliares en la dirección de la trama.

4. Un sustrato de fibras de refuerzo según cualquiera de las reivindicaciones 1 a 3, en el cual un hueco medio entre hilos de fibras de refuerzo adyacentes está en un intervalo de 0, 1 a 1 mm.

5. Un sustrato de fibras de refuerzo según cualquiera de las reivindicaciones 1 a 4, en el cual el material de resina está tachonado sobre una superficie del sustrato de fibras de refuerzo, un diámetro medio del material de resina tachonado sobre la superficie del sustrato de fibras de refuerzo, visto en el plano, es de 1 mm o menos, y una altura media del material de resina tachonado desde la superficie del sustrato de fibras de refuerzo está en un intervalo de 5 a 250 µm.

6. Un sustrato de fibras de refuerzo según cualquiera de las reivindicaciones 1 a 5, en el cual la fracción volumétrica Vpf de fibras de refuerzo del sustrato de fibras de refuerzo, calculada a partir del grosor del sustrato de fibras de refuerzo que se determina en base a JIS-R7602, está en el intervalo del 40 al 60%.

7. Un sustrato de fibras de refuerzo (81) según cualquiera de las reivindicaciones precedentes, en el cual los hilos auxiliares en la dirección de la urdimbre (86) que tienen una superficie cóncava/convexa están dispuestos entre hilos de fibras de refuerzo (85) .

8. Un sustrato de fibras de refuerzo según cualquiera de las reivindicaciones 2 a 7, en el cual se realiza un tratamiento de dimensionado o recopilación sobre los hilos auxiliares que forman el grupo de hilos auxiliares en la dirección de la urdimbre.

9. Un sustrato de fibras de refuerzo según cualquiera de las reivindicaciones 1 a 8, en el cual, cuando se moldea un material compuesto que tiene una fracción volumétrica Vf de fibras de refuerzo del 53 al 65%, el material compuesto satisface al menos dos de las siguientes propiedades (a) a (d) :

(a) una resistencia a compresión a temperatura ambiente después de impacto a una energía de impacto de 6, 67 J/mm determinada por un método definido en SACMA-SRM-2R-94 que es de 240 MPa o mayor;

(b) una resistencia a compresión sin agujero a temperatura ambiente usando un laminado que tiene una estructura de laminación definida en SACMA-SRM-3R-94 que es de 500 MPa o mayor;

(c) una resistencia a compresión a 0º a temperatura ambiente determinada por un método definido en SACMA-SRM-1R-94 que es de 1.350 MPa o mayor, y una resistencia a compresión a 0º a elevada temperatura después de acondicionamiento en caliente/húmedo determinada por el método que es de 1.100 MPa o mayor; y

(d) una resistencia a compresión con agujero a temperatura ambiente determinada por un método definido en SACMA-SRM-3R-94 que es de 270 MPa o mayor, y una resistencia a compresión con agujero a elevada temperatura después de acondicionamiento en caliente/húmedo determinada por el método que es de 215 MPa o mayor.

10. Un sustrato de fibras de refuerzo según cualquiera de las reivindicaciones 1 a 9, en el cual el sustrato es un sustrato de fibras de refuerzo usado para moldeo por inyección asistido por vacío.

11. Un sustrato de fibras de refuerzo según cualquiera de las reivindicaciones 1 a 10, en el cual el sustrato se usa para la formación de una preforma en la que se apila e integra una pluralidad de sustratos.

12. Un material compuesto que se puede obtener impregnando una resina de matriz en un sustrato de fibras de refuerzo (11) , incluyendo el sustrato un grupo de hilos de fibras de refuerzo dispuesto con hilos de fibras de refuerzo

(15) en paralelo entre sí en una dirección y un grupo de hilos auxiliares en la dirección de la trama formado por hilos auxiliares (13) que se extienden en una dirección a través de los hilos de fibras de refuerzo, caracterizado por que los hilos de fibras de refuerzo son hilos de fibra de carbono con un rendimiento en un intervalo de 800 a 1700 tex, los hilos auxiliares en la dirección de la trama tienen un rendimiento de 8 tex o menos y que es de no más del 1% del rendimiento del hilo de fibras de refuerzo, se proporciona del 0, 5 al 20% en peso de un material de resina (14) tipo polvo que no cubre la superficie completa del sustrato al menos sobre una superficie del sustrato de fibras de refuerzo, y la fracción volumétrica Vf de fibras de refuerzo del material compuesto calculada a partir del grosor del material compuesto está en un intervalo del 50 al 65%.

13. Un material compuesto según la reivindicación 12, en el cual una ondulación máxima en sección transversal de una capa de un sustrato de fibras de refuerzo en una sección del material compuesto es de 0, 3 mm o menos. 15

14. Un material compuesto según la reivindicación 12 ó 13, en el cual el área de sección transversal del hilo auxiliar en la dirección de la trama es de 1/50 o menos del área de sección transversal del hilo de fibras de refuerzo.

Patentes similares o relacionadas:

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Método y dispositivo para la fabricación de plástico reforzado con fibra, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Un método de producción para un plástico reforzado con fibra, en el que una preforma hecha de un sustrato de fibra de refuerzo y que tiene una forma tridimensional y […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Procedimiento en molde abierto para un material compuesto de matriz de poliamida semicristalina reforzada con fibras, a partir de una composición precursora reactiva de prepolímero, del 1 de Enero de 2020, de ARKEMA FRANCE: Procedimiento de fabricación de un material compuesto termoplástico en molde abierto, comprendiendo dicho material fibras de refuerzo y una matriz […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]