Sistema y método de alimentación de botellas.

Sistema para la alimentación y el procesamiento/manipulación de botellas (1) que se van a transportar a una máquina de llenado (40) comprendiendo el sistema:

- un dispositivo de entrada (30) que trabaja a una velocidad de referencia (Vp);

- una centrífuga de realineación (100) alimentada aleatoriamente con las botellas (1) que funciona a una velocidad (Vc) superior a la velocidad asignada (Vp) del dispositivo de entrada (30) y que tiene una salida tangencial (113) que se extiende en una dirección longitudinal (X-X) del movimiento de avance de las botellas (1);

- dispositivos de movimiento (12, 13, 14) que se extienden en la misma dirección longitudinal (X-X) del movimiento de avance, dispuestos aguas abajo de dicha centrífuga de realineación (100) y capaces de llevar las botellas (1) que salen de la centrífuga de realineación (100) y variar la velocidad del movimiento de avance de las mismas;

- al menos un dispositivo de manipulación de botellas (21) retenido por un soporte (25; 1025) del dispositivo de 15 manipulación (21);

en el que

las botellas (1) que salen de la centrífuga de realineación (100) se encuentran en posición horizontal en la dirección longitudinal (X-X) del movimiento de avance, y dichos dispositivos de movimiento (12,13) comprenden al menos

- un primer dispositivo (12) que funciona a una primera velocidad (V12) menor que la velocidad (Vc) de la centrífuga de realineación (100);

caracterizado por que

los dispositivos de movimiento comprenden adicionalmente:

un segundo dispositivo (13) dispuesto aguas abajo del primer dispositivo (12) y que funciona con una velocidad (V13) menor que o igual a la velocidad (V12) del primer dispositivo de movimiento para la compactación de las botellas una contra la otra a lo largo de la dirección longitudinal;

- un tercer dispositivo (14) que funciona a una velocidad (V14) mayor que la velocidad (V12) del primer dispositivo de movimiento, dependiendo de y sincronizada con la velocidad (Vp) del dispositivo de entrada (30);

- dicho dispositivo de manipulación (21) tiene un primer accionador (2), provisto de medios de agarre (5), para agarrar una botella (1) y diseñado para girar en ambas direcciones, es decir, en sentido horario y antihorario, alrededor de un primer eje de giro respectivo (I) paralelo a la dirección longitudinal (X-X) del movimiento de avance de las botellas con el fin de llevar la botella (1) a una posición elevada, pero todavía dispuesta horizontalmente;

un segundo accionador (3), que se conecta cinemáticamente al primer accionador (2) y está diseñado para producir el giro del primer accionador (2) en ambas direcciones, es decir, en sentido horario o antihorario, alrededor de un segundo eje de giro (II) perpendicular al primer eje de giro (I), dependiendo de la orientación de la boca (3a) de las botellas (3) a lo largo de la dirección longitudinal del movimiento de avance.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2011/000515.

Solicitante: RONCHI MARIO S.P A.

Nacionalidad solicitante: Italia.

Dirección: Via Italia 43 20060 Gessate (MI) ITALIA.

Inventor/es: RONCHI, CESARE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65G47/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 47/00 Dispositivos para manipular objetos o materiales asociados con los transportadores; Métodos de empleo de los dispositivos. › colocando o presentando los objetos por medios mecánicos o neumáticos durante la alimentación (durante el transporte por el transportador B65G 47/24, B65G 47/26).

- B65G47/24 B65G 47/00 […] › que presentan los objetos según una orientación dada.

- B65G47/31 B65G 47/00 […] › haciendo variar las velocidades relativas de los transportadores en serie.

PDF original: ES-2522190_T3.pdf

Fragmento de la descripción:

Sistema y método de alimentación de botellas

La presente invención se refiere a un sistema de procesamiento y alimentación de botellas para la alimentación de 5 botellas adecuadamente orientadas a máquinas para el llenado de dichas botellas.

TÉCNICA ANTERIOR

Se sabe que, en el sector técnico relacionado con la manipulación de botellas que tienen que llenar y cerrar 10 herméticamente utilizando máquinas de llenado automáticas, existe la necesidad de alimentar dichas botellas de manera continua y uniforme a una máquina de llenado a una velocidad constante dependiente de la velocidad de la máquina en sí.

También se sabe que, para este fin, se ha desarrollado un aparato de alimentación de tal manera que las botellas, 15 inicialmente dispuestas aleatoriamente en recipientes especiales, se pueden alimentar a dichas máquinas de llenado con dichas botellas dispuestas en una secuencia ordenada.

En mayor detalle dicho aparato de alimentación comprende esencialmente:

ï? recipientes de recepción abiertos hacia arriba, generalmente cilíndricos en los que las botellas que se tienen que llenar se cargan aleatoriamente;

ï? dispositivos de extracción de botellas a través de los que las botellas, previamente cargadas en el recipiente de recepción, se extraen ya en posición vertical desde el propio dispositivo de recepción;

ï? cintas parque se van a transportar las botellas verticales extraídas; 25

ï? alimentador de tornillo o dispositivo equivalente adecuado para el transporte y disposición de las botellas en una cola, ya en la orientación correcta, para la alimentación de la máquina de llenado.

Durante el funcionamiento, los recipientes de recepción se mueven con un movimiento de giro alrededor de un eje vertical y, dentro de los mismos, las botellas se mueven por medio de la fuerza centrífuga y fenómenos de fricción 30 hacia selectores conformados tangencialmente (también conocidos como bolsillos) que se proporcionan sobre la superficie lateral del recipiente de recepción y en una posición inferior con respecto a la parte inferior de dicho recipiente.

Un dispositivo de extracción, que se dispone en una posición adecuada en la circunferencia del recipiente cilíndrico y 35 por debajo del mismo, extrae las botellas desde los selectores conformados, desplazándolas a fin de permitir que cada botella caiga en una posición erguida en un asiento, por ejemplo, de un dispositivo de cruz de Malta, adecuado para el transporte de las botellas extraídas.

Con el fin de poder extraer, en una posición erguida, botellas de diferentes formas y tamaños, los selectores pueden 40 comprender palas de retención ajustables que pueden estar asociadas con servomotores con el fin de poder moverse y adaptarse a las botellas específicas que se tienen que extraer.

A pesar de realizar su función prevista, estos aparatos de alimentación conocidos tienen, por lo general, una serie de problemas que limitan su eficacia efectiva dado que: 45

ï? con cada cambio en la forma de las botellas, se requiere realizar una compleja operación de cambio de formato de la máquina de realineación con el reemplazo de todos los selectores para el movimiento de caída o la reprogramación de la posición de sus palas móviles;

ï? debido al movimiento irregular y aleatorio de las botellas cargadas en el recipiente de recepción, no todos los 50 selectores se llenan periódicamente con las botellas correspondientes, lo que significa que el siguiente dispositivo de transporte tiene asientos vacíos correspondientes a los selectores que anteriormente no fueron llenados.

La presencia de estos "vacíos" de extracción requiere, por tanto, la incorporación, a lo largo de la línea, de una 55 estación de gestión de colas de botellas, comprendiendo dicha estación, por ejemplo, una cinta transportadora que tiene una función de "barrera" que asegura que las botellas se dispongan en una cola continua para la máquina de llenado y cierre hermético.

Esto significa que, con el fin de obtener el efecto técnico deseado, la estación de gestión de colas debe tener una 60 longitud considerable, que es a menudo incompatibles con los espacios disponibles en las instalaciones para la instalación de toda la planta; - un inconveniente adicional consiste en la inestabilidad de las botellas, en la cinta transportadora, que tienen una forma irregular y/o que son redondas y/o que son ligeras; de hecho, a mayor inestabilidad, mayor será la posibilidad de que el vuelco de las botellas vuelva a dar como resultado la alimentación discontinua a la estación de llenado. 65

Con el fin de resolver este problema para aquellas botellas que son difíciles de mantener en una posición erguida, la planta debe estar provista también de una máquina que se disponga a lo largo de la trayectoria hacia la estación de gestión de colas y que deposite las botellas en tazas de soporte que se desplazan en la cinta de la estación de gestión de colas, transportando las botellas y evitando que vuelquen. - Además, en el caso en que las botellas deben estar correctamente orientadas de manera que siempre se dispongan en una posición predefinida, una 5 máquina adicional se debe instalar en la planta.

Por tanto, queda claro a partir de la descripción anterior cómo las plantas, y en particular, el aparato de alimentación de botellas diseñado de acuerdo con la técnica anterior, son sustancialmente incapaces de garantizar una eficacia cercana al 100%, teniendo además una estructura compleja, siendo propensos al mal funcionamiento debido a la 10 presencia de una pluralidad de componentes mecánicos que están sujetos a desgaste, y teniendo grandes dimensiones totales, con el resultado de que la máquina de llenado y, por lo tanto, toda la línea de producción no son, en general, suficientemente productivas.

Ejemplos de máquinas utilizadas en la técnica anterior para la alimentación de botellas se describen en los 15 documentos EP 0 997 406, EP 0 703 167, EP 0 613 841, EP 2 755 680 y WO 2009/190379. El documento EP 0 997 406 desvela un sistema de acuerdo con el preámbulo de la reivindicación 1.

El problema técnico que se plantea, por tanto, es proporcionar un sistema de alimentación y procesamiento de botellas para alimentar las botellas a dispositivos de entrada de máquinas de llenado, que sea capaz de 20 proporcionar una solución a los problemas de la técnica anterior descritos anteriormente, que asegure una óptima eficacia de alimentación, una reducción en el tiempo de inactividad de la máquina debido a la necesidad del cambio de formato cuando hay una variación en la forma de las botellas, y de pequeñas dimensiones totales.

Dichos problemas técnicos se resuelven mediante un sistema de alimentación y procesamiento de acuerdo con los 25 rasgos característicos de la reivindicación 1. La invención se refiere también al método de acuerdo con la reivindicación 21.

Estas y otras ventajas de la invención serán más evidentes a partir de la descripción proporcionada a continuación, de un ejemplo de realización, proporcionado a modo de ejemplo no limitativo, con referencia a los dibujos adjuntos 30 en los que:

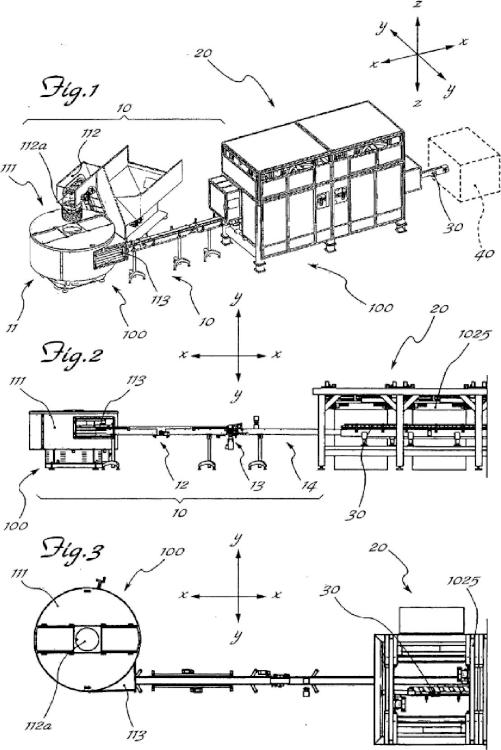

La Figura 1

muestra una vista en perspectiva del sistema de alimentación y procesamiento de acuerdo con la invención;

La Figura 2

muestra una vista lateral del sistema de acuerdo con la Figura 1;

La Figura 3

muestra una vista, desde arriba, del sistema de acuerdo con la Figura 2;

La Figura 4

muestra una vista en perspectiva de la centrifuga de realineación;

La Figura 5

muestra una sección transversal a lo largo de un plano vertical diametral de la centrífuga de acuerdo con la Figura 4;

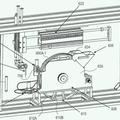

La Figura 6

muestra una vista en perspectiva de los dispositivos para mover las botellas que salen de la centrífuga;

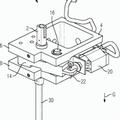

La Figura 7

muestra una vista en perspectiva del dispositivo para la orientación de las botellas de acuerdo con la Figura 5;

La Figura 8

muestra una vista en perspectiva de una primera realización de una máquina de orientación que comprende tres dispositivos de orientación ;

La Figura 9

muestra un diagrama de bloques de la unidad de programación y control asociada con el sistema;

Las Figuras 10

muestran vistas esquemáticas de la secuencia de trabajo de una segunda realización de una máquina de orientación con la botella alimentada con su boca dirigida aguas abajo; y

Las Figuras 11

muestran vistas esquemáticas de la secuencia de trabajo de la máquina de orientación de acuerdo con la Figura 10 con botella alimentada con... [Seguir leyendo]

Reivindicaciones:

1. Sistema para la alimentación y el procesamiento/manipulación de botellas (1) que se van a transportar a una máquina de llenado (40) comprendiendo el sistema:

- un dispositivo de entrada (30) que trabaja a una velocidad de referencia (Vp) ;

- una centrífuga de realineación (100) alimentada aleatoriamente con las botellas (1) que funciona a una velocidad (Vc) superior a la velocidad asignada (Vp) del dispositivo de entrada (30) y que tiene una salida tangencial (113) que se extiende en una dirección longitudinal (X-X) del movimiento de avance de las botellas (1) ; 10

- dispositivos de movimiento (12, 13, 14) que se extienden en la misma dirección longitudinal (X-X) del movimiento de avance, dispuestos aguas abajo de dicha centrífuga de realineación (100) y capaces de llevar las botellas (1) que salen de la centrífuga de realineación (100) y variar la velocidad del movimiento de avance de las mismas;

- al menos un dispositivo de manipulación de botellas (21) retenido por un soporte (25; 1025) del dispositivo de 15 manipulación (21) ;

en el que

las botellas (1) que salen de la centrífuga de realineación (100) se encuentran en posición horizontal en la dirección longitudinal (X-X) del movimiento de avance, y dichos dispositivos de movimiento (12, 13) comprenden al menos 20

- un primer dispositivo (12) que funciona a una primera velocidad (V12) menor que la velocidad (Vc) de la centrífuga de realineación (100) ;

caracterizado por que

los dispositivos de movimiento comprenden adicionalmente:

un segundo dispositivo (13) dispuesto aguas abajo del primer dispositivo (12) y que funciona con una velocidad (V13) menor que o igual a la velocidad (V12) del primer dispositivo de movimiento para la compactación de las botellas una contra la otra a lo largo de la dirección longitudinal;

- un tercer dispositivo (14) que funciona a una velocidad (V14) mayor que la velocidad (V12) del primer 30 dispositivo de movimiento, dependiendo de y sincronizada con la velocidad (Vp) del dispositivo de entrada (30) ;

- dicho dispositivo de manipulación (21) tiene

un primer accionador (2) , provisto de medios de agarre (5) , para agarrar una botella (1) y diseñado para girar en ambas direcciones, es decir, en sentido horario y antihorario, alrededor de un primer eje de giro respectivo (I) paralelo a la dirección longitudinal (X-X) del movimiento de avance de las botellas con el fin de llevar la botella (1) 35 a una posición elevada, pero todavía dispuesta horizontalmente;

un segundo accionador (3) , que se conecta cinemáticamente al primer accionador (2) y está diseñado para producir el giro del primer accionador (2) en ambas direcciones, es decir, en sentido horario o antihorario, alrededor de un segundo eje de giro (II) perpendicular al primer eje de giro (I) , dependiendo de la orientación de la boca (3a) de las botellas (3) a lo largo de la dirección longitudinal del movimiento de avance. 40

2. Sistema según la reivindicación 1, caracterizado por que dichos dispositivos de movimiento (12, 13, 14) comprenden una cinta transportadora respectiva (130, 140, 150) que forma un bucle cerrado en la dirección longitudinal (X-X) del movimiento de avance de las botellas (1) .

3. Sistema según la reivindicación 2, caracterizado por que comprende una pieza base fija (143) dispuesta entre la primera cinta transportadora (130) o la segunda cinta transportadora (140) y la tercera cinta transportadora (150) .

4. Sistema según la reivindicación 3, caracterizado por que dichas cintas transportadoras (130, 140, 150) comprenden un par de salientes laterales (132, 133) que se extienden en la dirección longitudinal (X-X) del 50 movimiento de avance y que pueden desplazarse en relación con el otro en la dirección transversal (Y-Y ) .

5. Sistema según la reivindicación 4, caracterizado por que dichos salientes laterales (132, 133) se hacen funcionar por medio de un mecanismo operado por un volante (132a) .

6. Sistema según la reivindicación 1 o 2, caracterizado por que comprende medios de detección (600) asociados con los dispositivos para el movimiento de avance y capaces de detectar la orientación aguas abajo o aguas arriba de la boca (1a) de la botella dispuesta horizontalmente (1) que se ha hecho avanzar en la dirección longitudinal (X-X) y de emitir una señal diferente correspondiente.

7. Sistema según a reivindicación 6, caracterizado por que dichos medios de detección (600) comprenden una cámara de vídeo (600) asociada con el tercer dispositivo de movimiento (14) .

8. Sistema según la reivindicación 1, caracterizado por que dicho dispositivo de orientación (21) comprende un tercer accionador (4) diseñado para hacer girar la botella (1) , en ambas direcciones, es decir, en sentido horario y 65 antihorario, alrededor de un tercer eje de giro (III) paralelo a la dirección vertical (Z-Z) , es decir, perpendicular al segundo y tercer ejes de giro.

9. Sistema según la reivindicación 1, caracterizado por que comprende medios de soporte (25; 1025) sobre los que está montado al menos un dispositivo de orientación (21) y que son capaces de desplazarse en ambos sentidos de la dirección longitudinal del movimiento de avance, a lo largo del eje transversal (Y-Y) y del eje vertical (Z-Z) . 5

10. Sistema según la reivindicación 1, caracterizado por que comprende una unidad de programación y control (500) conectada a los sensores de detección (125, 136) y a los accionadores para los movimientos y/o para ajustar al menos las velocidades de los dispositivos de movimiento (12, 13) .

11. Sistema según la reivindicación 10, caracterizado por que comprende un sensor (125) montado dentro de la centrífuga de realineación (100) y capaz de detectar el nivel de las botellas (1) realmente presentes dentro de dicha centrífuga y emitir una señal correspondiente (ï?L) que representa la variación en el nivel de las botellas (1) .

12. Sistema según la reivindicación 11, caracterizado por que dicha unidad de control (500) comprende un primer 15 módulo de funcionamiento (541) configurado para activar el suministro de botellas (1) a la centrífuga de realineación (100) dependiendo de dicha señal (ï?L) que representa el nivel detectado.

13. Sistema según la reivindicación 1, caracterizado por que dicha unidad de control (500) comprende un módulo de funcionamiento (547) configurado para recibir una señal que representa la velocidad de referencia (Vp) del 20 dispositivo de entrada (30) asociado funcionalmente con el aparato de alimentación (10) .

14. Sistema según la reivindicación 13, caracterizado por que dicho módulo de funcionamiento calcula las velocidades (Vc) de la centrífuga de realineamiento y las velocidades (V12, V13, V14) de los dispositivos de movimiento (12, 13, 14) de acuerdo con las siguientes relaciones: 25

- Vc ï? Vp

- V12 = Vc/K12 (K12ï?1)

- V13 = V12*K13 (K13ï£1)

- V14 = V13*K14 (K14ï?1) 30

donde Vc y Vp se expresan en productos/minuto.

15. Sistema según la reivindicación 1, caracterizado por que comprende un sensor de distancia (136) capaz de detectar la distancia relativa existente entre los salientes que pueden desplazarse (132, 133) y de enviar una señal 35 correspondiente a la unidad de control (500) .

16. Sistema según la reivindicación 1, caracterizado por que la unidad de control comprende un módulo de funcionamiento (542) que, tras recibir el valor detectado por el sensor de distancia (136) , emite señales correspondientes para hacer funcionar un accionador (142) que activa el mecanismo para provocar el 40 desplazamiento de al menos uno de los dos salientes (132, 133) .

17. Sistema según la reivindicación 1, caracterizado por que comprende un módulo de localización (301) diseñado para detectar la posición inicial de las botellas (1) y que está asociado con al menos un dispositivo de orientación (21) . 45

18. Sistema según la reivindicación 16, caracterizado por que dicho módulo de localización (301) recibe las señales emitidas por la cámara de vídeo (600) para detectar ópticamente la orientación de las botellas (1) .

19. Sistema según la reivindicación 18, caracterizado por que dicho módulo de localización (301) está conectado a 50 un módulo de control (302) que comprende un módulo de comparación (303) configurado para comparar la posición inicial de las botellas (1) , detectadas por el módulo de localización (301) , con las posiciones finales predefinidas en las que las botellas (1) se tienen que colocar y que se almacenan en una memoria (MEM) .

20. Sistema según la reivindicación 18, caracterizado por que dicho módulo de control (302) comprende un módulo 55 de cálculo (304) configurado para calcular la amplitud y la dirección de los giros del primer accionador (2) , el segundo accionador (3) y el tercer accionador (4) en base a los resultados de dicha comparación.

21. Método para la alimentación y procesamiento de botellas a un dispositivo de entrada (30) de una máquina de llenado (40) que se tiene que alimentar con las botellas (1) a una velocidad de referencia (Vp) ; comprendiendo el 60 método las etapas de:

ï? alimentar las botellas (1) a una centrífuga (100) ;

ï? ajustar una velocidad (Vc) para la extracción de las botellas desde la centrífuga (100) mayor que la velocidad (Vp) del dispositivo de entrada (40, 30) ; 65

ï? extraer, de la centrífuga (100) , las botellas (1) dispuestas horizontalmente y alineadas en una dirección longitudinal (X-X) del movimiento de avance;

ï? introducir las botellas (1) dispuestas horizontalmente que salen de la centrífuga (100) sobre un primer dispositivo de movimiento (12) ;

ï? mover las botellas (1) en una dirección longitudinal (X-X) del movimiento de avance y a una primera velocidad 5 (V12) menor que la velocidad (Vc) a la que salen de la centrífuga;

ï? transferir las botellas (1) que salen desde el primer dispositivo de movimiento (12) sobre un segundo dispositivo de movimiento (13) ;

ï? hacer funcionar el segundo dispositivo de movimiento (13) a una segunda velocidad (V13) menor que o igual a la primera velocidad (V12) del primer dispositivo de movimiento para compactar las mismas una contra la otra a 10 lo largo de la dirección longitudinal (X-X) ;

ï? transferir las botellas (1) desde el segundo dispositivo de movimiento sobre un tercer dispositivo de movimiento (14) ;

ï? mover el tercer dispositivo de movimiento (14) a una velocidad (V14) mayor que la velocidad del primer dispositivo de movimiento (13) y dependiente de la velocidad (Vp) de la máquina de entrada (30) ; 15

ï? un primer giro de 90º del dispositivo de manipulación en una dirección en sentido horario/antihorario, alrededor de un primer eje de giro respectivo paralelo a la dirección longitudinal (X-X) del movimiento de avance de las botellas a fin de llevar la botella (1) a la posición elevada, pero todavía horizontalmente dispuesta;

ï? un segundo giro de 90º del dispositivo de manipulación en una dirección en sentido horario/antihorario alrededor de un segundo eje de giro (II) en ángulos rectos con respecto a la dirección longitudinal (X-X) del 20 movimiento de avance de las botellas dependiendo de si las botellas están orientadas longitudinalmente de su parte delantera extremo o longitudinalmente de su parte trasera a extremo en la dirección del movimiento de avance (X-X) ;

ï? desplazar un soporte (25; 1025) del dispositivo de manipulación (21) en la dirección transversal (Y-Y) hacia el alimentador de tornillo del dispositivo de entrada (30) con la recuperación de la altura perdida/adquirida por el 25 primer giro en una dirección en sentido horario/antihorario del dispositivo de manipulación (21) ;

ï? desplazar hacia abajo en la dirección vertical (Z-Z) el soporte (25; 1025) y depositar la botella (1) en el asiento (30a) del alimentador de tornillo del dispositivo de entrada (30) ;

ï? desplazar hacia arriba en la dirección vertical (Z-Z) el soporte (25; 1025) ;

ï? hacer retornar el dispositivo de manipulación (21) a la posición de inicio del ciclo. 30

Patentes similares o relacionadas:

DISPOSITIVO ORIENTADOR DE ENVASES Y MÁQUINA POSICIONADORA QUE LO PORTA, del 7 de Noviembre de 2019, de TRAKTECH CONTRUCCIONS MECANIQUES, S.L: Dispositivo posicionador de envases y máquina posicionadora que lo porta. Es utilizable con envase con cuello y boca. Comprende un embudo cuyos bordes están formados […]

Aparato de transporte con correa de vacío, del 24 de Julio de 2019, de QUALYSENSE AG: Un aparato para transportar partículas , incluyendo el aparato: una correa transportadora sinfín que tiene una pluralidad de […]

Dispositivo para separar objetos de ensayo, del 17 de Julio de 2019, de KRAEMER, THILO: Dispositivo para separar objetos de ensayo que comprende al menos un primer disco giratorio interno y un segundo disco giratorio externo , en […]

Cuba vibratoria para el suministro continuo de pequeñas piezas, del 27 de Marzo de 2019, de INTEC INDUSTRIAS TECNICAS S.L.: Cuba vibratoria para el suministro continuo de pequeñas piezas almacenadas sin orden en dicha cuba , dicha cuba presentando una pared cónica y un fondo […]

MÁQUINA Y PROCEDIMIENTO PARA POSICIONAR OBJETOS, del 22 de Marzo de 2019, de MULET VALLES,TOMAS: Máquina y procedimiento para posicionar objetos. Dicha máquina comprende una tolva de carga formada por un cuerpo envolvente estático, delimitado por una base de […]

Procedimiento y dispositivo para la alimentación de piezas de moldeo por inyección, del 20 de Febrero de 2019, de HEKUMA GMBH: Procedimiento para la alineación de elementos de filtro (F) destinados para la alimentación de piezas de moldeo por inyección, en particular de puntas de pipeta (P), […]

Dispositivo para la separación de objetos con forma esférica o cilíndrica, del 31 de Octubre de 2018, de SIEMENS HEALTHCARE DIAGNOSTICS PRODUCTS GMBH: Dispositivo para la separación de objetos en forma de varilla o de esfera, que comprende una palanca provista con una perforación , donde la perforación […]

Dispositivo para la separación de objetos con forma esférica o cilíndrica, del 31 de Octubre de 2018, de SIEMENS HEALTHCARE DIAGNOSTICS PRODUCTS GMBH: Dispositivo para la separación de objetos en forma de varilla o de esfera, que comprende una palanca provista con una perforación , donde la perforación […]

Sistema analítico con transporte de capilar, del 5 de Octubre de 2018, de BECKMAN COULTER, INC.: Sistema analítico que comprende:

una unidad de dispensador de capilares que comprende un depósito de almacenamiento configurado para almacenar una pluralidad […]

Sistema analítico con transporte de capilar, del 5 de Octubre de 2018, de BECKMAN COULTER, INC.: Sistema analítico que comprende:

una unidad de dispensador de capilares que comprende un depósito de almacenamiento configurado para almacenar una pluralidad […]