Sistema de supervisión y dispositivo con un sistema de supervisión de este tipo.

Sistema de supervisión (1) para al menos un dispositivo (2) para la fabricación y/o procesamiento de una tira dematerial (4),

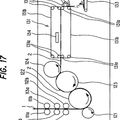

en el que el sistema de supervisión (1) comprende al menos una unidad de cálculo (1a) y está instaladopara realizar una supervisión de estado y de proceso en el al menos un dispositivo (2), pudiendo realizarse unadetección de señales, que pueden ser generadas por medio de al menos una primera instalación de análisis (5) parala detección de una grieta de la tira de producto (4) en el al menos un dispositivo (2) y siendo realizada un detecciónde señales, que pueden ser generadas por medio de una pluralidad de otras instalaciones de análisis (6a, 6b, 6c,6d) para la detección de magnitudes físicas de medición y de influencia en la zona del al menos un dispositivo (2),especialmente de señales, que pueden ser generadas por al menos un sensor del número de revoluciones y/o por almenos un aparato de medición de la corriente y/o por al menos un aparato de medición de la tensión y/o por almenos un sensor de temperatura y/o por al menos un aparato de alarma acústica y/o por al menos un aparato dealarma óptica, caracterizado porque está presente una visualización sincronizada en el tiempo de las señales,siendo acondicionada una representación de todas las señales, detectable ópticamente por un operador deldispositivo (2), a través de un haz de tiempo común.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/055471.

Solicitante: SIEMENS AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: WITTELSBACHERPLATZ 2 80333 MUNCHEN ALEMANIA.

Inventor/es: STARKL,JOHANNES, STUKENKEMPER,ALEXANDER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H26/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 26/00 Dispositivos de seguridad o aviso, p. ej. detectores automáticos de defectos, mecanismos de parada, para mecanismos de avance de bandas (dispositivos de seguridad en general F16P; investigación de las propiedades físicas o químicas de los materiales en general G01N; dispositivos indicadores en general G08B). › que responden a la presencia de irregularidades en la banda que corre.

PDF original: ES-2402892_T3.pdf

Fragmento de la descripción:

Sistema de supervisión y dispositivo con un sistema de supervisión de este tipo La invención se refiere a un sistema de supervisión para al menos un dispositivo para la fabricación y/o procesamiento de una tira de material, así como a un dispositivo y a un procedimiento, en los que se emplea el sistema de supervisión.

En la fabricación y/o procesamiento de tiras de material, el requerimiento de una elevación de la productividad conduce a capacidades de producción cada vez mayores de los dispositivos utilizados y, por consiguiente, también a velocidades cada vez más elevadas de las tiras de material o bien a velocidades más elevadas de la máquina.

Las fuerzas que actúan sobre una tira de material, que no son todavía problemáticas a velocidades bajas, conducen a altas velocidades a fenómenos, como por ejemplo una vibración de la tira de material y como consecuencia de ello provocan su rotura. Tales roturas incontroladas y no deseables tienen siempre como consecuencia una parada de la máquina y, por lo tanto, un fallo en la producción. Otro problema en conexión con tales roturas consiste en que la tira de material circula de manera incontrolada a través del dispositivo o una sección parcial del dispositivo, si no se detecta rápidamente la aparición de una rotura.

Para poder analizar la causa de una roturación de una tira de material, se utilizan actualmente primeras instalaciones de análisis, que emplean, entre otras cosas, escáneres de láser, sistemas de vídeo, barreras ópticas, detectores de rotura, etc. Por ejemplo, los documentos DE 42 16 653 A1 y US 5.239.376 publican procedimientos y primas instalaciones de análisis para la detección de una rotura de la tira de material.

Pero no sólo deben detectarse de una manera fiable las roturas. Además, son necesarios también controles de calidad continuados y una detección permanente de otras magnitudes de medición y de influencia, que influyen en la fabricación y/o procesamiento de una tira de material. A tal fin, se proponen otras diversas instalaciones de análisis.

Como ejemplos típicos para dispositivos para la fabricación y/o procesamiento de tiras de material por ejemplo de papel, cartón, lámina de plástico, textiles o materiales compuestos, que comprenden dos o más de estos materiales, se pueden mencionar, entre otros, máquinas de fabricación de papel, máquinas de imprenta, calandrias, máquinas estampadoras de rotación, máquinas cortadoras de rotación y similares.

Por lo tanto, el operador de un dispositivo para la fabricación y/o procesamiento de una tira de papel tiene a su disposición señales suministradas por las diversas primeras y otras instalaciones de análisis, para realizar una supervisión del estado y del proceso en la zona del dispositivo.

Una correlación de diferentes señales entre sí, en particular de más de dos señales, se configura actualmente difícil. Las magnitudes de medición y de influencias, que son atribuibles al operador del dispositivo, a influencias del medio ambiente y similar, solamente se pueden correlacionar con dificultad entre sí y con señales con relación a una detección de la rotura.

Por lo tanto, se plantea el cometido de preparar una posibilidad mejorada para la supervisión de al menos un dispositivo para la fabricación y/o procesamiento de una tira de material.

El cometido se soluciona a través de un sistema de supervisión para al menos un dispositivo para la fabricación y/o procesamiento de una tira de material, comprendiendo el sistema de supervisión al menos una unidad de cálculo y estando constituido para realizar una supervisión del estado y del proceso en el al menos un dispositivo, realizándose una detección y una visualización sincronizada en el tiempo de señales, que pueden ser generadas por medio de al menos una primera instalación de análisis para la detección de una grieta de la tira de material e el al menos un dispositivo y por medio de una pluralidad de otras instalaciones de análisis para la detección de magnitudes físicas de medición y de influencia en la zona del al menos un dispositivo.

El cometido se soluciona, además, por medio de un dispositivo para la fabricación y/o procesamiento de una tira de material, que comprende al menos una primera instalación de análisis para la detección de una rotura de la tira de material y una pluralidad de otras instalaciones de análisis para la detección de magnitudes físicas de medición y de influencia, estando conectado el dispositivo con el sistema de supervisión de acuerdo con la invención.

Por último, el cometido se soluciona por medio de un procedimiento para la supervisión de al menos un dispositivo para la fabricación y/o procesamiento de una tira de material utilizando el sistema de supervisión de acuerdo con la invención, siendo realizada por medio del sistema de supervisión, que comprende al menos una unidad de cálculo, una supervisión de estadio y de proceso en el al menos un dispositivo, siendo realizadas una detección y una visualización temporal de señales, que son generadas por medio de al menos una primera instalación de análisis para la detección de una rotura de la tira de material y por medio de una pluralidad de otras instalaciones de análisis para la detección de magnitudes físicas de medición y de influencia.

Por una “visualización sincronizada en el tiempo” se entiende en este caso una representación, detectable ópticamente por el operador de un dispositivo, de todas las señales a través de un eje de tiempo común, con cuya ayuda es posible una correlación temporal de las señales detectadas individualmente por decirlo así de un vistazo.

La invención tiene la ventaja de que el operador de un dispositivo no tiene que observar ahora ya diferentes representaciones o pantallas en diferentes instalaciones de análisis, que están dispuestas la mayoría de las veces separadas unas de las otras, dado el caso evaluarlas y correlacionarlas manualmente. El sistema de supervisión posibilita una representación de señales, que no se podían correlacionar hasta ahora sin más entre sí. Esto posibilita una búsqueda de fallos y un análisis de fallos rápidos y efectivos en el al menos un dispositivo. Los fallos en la zona del al menos un dispositivo se pueden prever, dado el caso, ya antes de su aparición y de esta manera tomar medidas más oportunamente que anteriormente e iniciar contra medidas. El control de calidad y la documentación se simplifican esencialmente a través del sistema de supervisión y se eleva la productividad.

Además, se pueden supervisar varios dispositivos independientes entre sí por medio de un único sistema de supervisión y, dado el caso, sus señales detectadas se pueden considerar comparadas entre sí. Esto posibilita una detección todavía mejorada de magnitudes de medición y de influencia crítica sí como de interacciones, que son visibles sin más en una consideración de un dispositivo individual.

Además, se pueden supervisar varios dispositivos independientes entre sí por medio de un único sistema de supervisión y, dado el caso, sus señales detectadas en comparación entre sí. Esto posibilita una detección todavía mejorada de magnitudes de medición y de influencia crítica así como de interacciones, que no son visibles sin más durante la consideración de un dispositivo individual.

La al menos una unidad de cálculo del sistema de supervisión comprende con preferencia al menos un programa de ordenador, por medio del cual se pueden detectar las señales de la primera y de las otras instalaciones de análisis y se pueden sincronizar a un haz de tiempo. De manera especialmente preferida, las señales pueden ser registradas y memorizadas por medio del al menos un programa de ordenador de forma sincronizada en el tiempo a través de un periodo de tiempo más largo. Así, por ejemplo, se pueden realizar sin problemas también comparaciones con registros de otros dispositivos, que son registradas en la misma unidad de cálculo o en otra unidad de cálculo.

En este caso, no tienen que detectarse en el sistema de supervisión todas las señales, que son generadas por las primeras y/o por las otras instalaciones de análisis del al menos un dispositivo. No obstante, son detectadas al menos las señales, que se conocen ya como relevantes por el operador. A pesar de todo, se ha acreditado detectar todas las señales presentes en la zona del al menos un dispositivo, para poder reconocer, además de las interacciones e influencias ya conocidas, también las interacciones e influencias no conocidas todavía hasta ahora entre las magnitudes de medición y las magnitudes de influencia.

El sistema de supervisión comprende con preferencia al menos... [Seguir leyendo]

Reivindicaciones:

1. Sistema de supervisión (1) para al menos un dispositivo (2) para la fabricación y/o procesamiento de una tira de material (4) , en el que el sistema de supervisión (1) comprende al menos una unidad de cálculo (1a) y está instalado para realizar una supervisión de estado y de proceso en el al menos un dispositivo (2) , pudiendo realizarse una detección de señales, que pueden ser generadas por medio de al menos una primera instalación de análisis (5) para la detección de una grieta de la tira de producto (4) en el al menos un dispositivo (2) y siendo realizada un detección de señales, que pueden ser generadas por medio de una pluralidad de otras instalaciones de análisis (6a, 6b, 6c, 6d) para la detección de magnitudes físicas de medición y de influencia en la zona del al menos un dispositivo (2) , especialmente de señales, que pueden ser generadas por al menos un sensor del número de revoluciones y/o por al menos un aparato de medición de la corriente y/o por al menos un aparato de medición de la tensión y/o por al menos un sensor de temperatura y/o por al menos un aparato de alarma acústica y/o por al menos un aparato de alarma óptica, caracterizado porque está presente una visualización sincronizada en el tiempo de las señales, siendo acondicionada una representación de todas las señales, detectable ópticamente por un operador del dispositivo (2) , a través de un haz de tiempo común.

2. Sistema de supervisión de acuerdo con la reivindicación 1, caracterizado porque la al menos una unidad de cálculo (1a) comprende al menos un programa de ordenador (11) , por medio del cual se pueden detectar las señales y se pueden sincronizar sobre el haz de tiempo.

3. Sistema de supervisión de acuerdo con la reivindicación 1 ó 2, caracterizado porque el sistema de supervisión (1) comprende una unidad de representación (12) para la visualización sincronizada en el tiempo de las señales.

4. Sistema de supervisión de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque la al menos una unidad de cálculo (1a) está instalada para detectar señales, que pueden ser generadas por al menos un escáner de láser y/o al menos una cámara y/o al menos una cámara de vídeo y/o al menos una barrera óptica y/o al menos un sensor de claridad.

5. Dispositivo (2) para la fabricación y/o procesamiento de una tira de material (4) , que comprende al menos una primera instalación de análisis (5) para la detección de una grieta de la tira de material (4) y una pluralidad de otras instalaciones de análisis (6a, 6b, 6c, 6d) para la detección de magnitudes físicas de medición y de influencia, caracterizado porque el dispositivo está conectado con un sistema de supervisión de acuerdo con una de las reivindicaciones 1 a 4.

6. Dispositivo de acuerdo con la reivindicación 5, caracterizado porque en el dispositivo (2) se trata de una máquina de fabricación de papel, una máquina de imprenta, una calandria, una máquina de estampación rotatoria o una máquina de corte rotatoria.

7. Procedimiento para la supervisión de al menos un dispositivo (2) para la fabricación y/o procesamiento de una tira de material (4) , utilizando un sistema de supervisión (1) de acuerdo con una de las reivindicaciones 1 a 4, en el que por medio del sistema de supervisión (1) , que comprende al menos una unidad de cálculo (1a) , se realiza una supervisión de estado y de proceso en el al menos un dispositivo (2) , siendo realizadas una detección y una visualización sincronizada en el tiempo de señales, que son generadas por medio de al menos una primera instalación de análisis (5) para la detección de una rotura de la tira de producto (4) y por medio de una pluralidad de otras instalaciones de análisis (6a, 6b, 6c, 6d) para la detección de magnitudes físicas de medición y de influencia, siendo acondicionada una representación, detectable ópticamente por un operador del dispositivo, de todas las señales a través de un haz de tiempo común.

8. Procedimiento de acuerdo con la reivindicación 7, caracterizado porque por medio del sistema de supervisión (1) se pueden supervisar al menos dos dispositivos (2) para la fabricación y/o procesamiento de una o de cada tira de material (4) .

Patentes similares o relacionadas:

Método para impresión en continuo de elementos identificativos certificados sobre una banda, del 18 de Diciembre de 2019, de COMEXI GROUP INDUSTRIES, SAU: Método para impresión en continuo de elementos identificativos certificados sobre una banda, en el que dichos elementos identificativos son todos ellos distintos y generados […]

Procedimiento para el funcionamiento de una máquina para la fabricación y/o el tratamiento de una banda de material, del 14 de Noviembre de 2019, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para el funcionamiento de una máquina para la fabricación y/o el tratamiento de una banda de material ; en donde la máquina comprende al […]

Procedimiento de protección de una unidad de transformación de un soporte en banda, estación de alimentación y máquina de producción de envases, del 22 de Mayo de 2019, de BOBST MEX SA: Procedimiento de protección de una unidad de transformación de un soporte en banda para limitar un atasco del soporte en el interior de la unidad , […]

Aparato de impresión que comprende un dispositivo antibloqueo y método de impresión correspondiente, del 3 de Abril de 2019, de Custom S.p.A: Aparato de impresión que comprende: - una trayectoria para una tira continua (S); - un dispositivo de impresión para imprimir un documento […]

Instalación y procedimiento para el procesamiento de una banda de papel o una banda de cartón ondulado, del 25 de Octubre de 2017, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Instalación para el procesamiento de una banda de papel o una banda de cartón ondulado, a) con una primera instalación de almacenaje para el almacenamiento […]

Aparato y método para producir un laminado de envasado con marcado magnético de fallos, del 7 de Noviembre de 2012, de TETRA LAVAL HOLDINGS & FINANCE SA: Aparato para el marcado magnético de fallos en un laminado de envasado , incluyendo dicho laminado una capa que comprende partículas magnetizables […]

Corte de la banda de una rebobinadora con detección rápida y desviación de la banda para evitar da;os en la instalación, del 31 de Octubre de 2012, de KIMBERLY-CLARK WORLDWIDE, INC.: Proceso para controlar una banda laminar en una línea de transformación , que comprende las etapas de: disponer una banda de material laminar […]

PLEGADOR, del 16 de Julio de 2010, de KOMORI CORPORATION: Un plegador que comprende medios de corte y separación para cortar el rollo alimentado en forma de hojas, medios de plegado (22, 23, […]

PLEGADOR, del 16 de Julio de 2010, de KOMORI CORPORATION: Un plegador que comprende medios de corte y separación para cortar el rollo alimentado en forma de hojas, medios de plegado (22, 23, […]