SISTEMA PARA EL SELLADO SIMULTÁNEO DE AL MENOS TRES LÍNEAS DE BANDEJAS PARALELAS.

Sistema para el sellado simultáneo de una pluralidad de bandejas que comprende:

- un alimentador de banda (7) que está subdividido en al menos tres recorridos paralelos por medio de unas primeras guías de partición (17) y un alineador;

- una primera cinta transportadora intermitente (3) equipada con unas segundas guías de partición (19) dispuestas sobre una posición superior, para colocar las bandejas (c) que vienen del alimentador de banda (7) en varías líneas de bandejas longitudinales y paralelas sobre dicha cinta transportadora intermitente (3), en la que las dos partes que llevan la bandeja (8) se extienden a lo largo de dicha primera cinta transportadora intermitente (3);

- una estación de sellado (4, 6) que comprende una mesa de trabajo (4) y una cabeza selladora superior (6) equipada con unas segundas guías de partición (19) que corresponden al número de las primeras guías de partición (17) del alimentador de banda (7);

- una segunda cinta transportadora que se mueve continuamente (5) provista de unas segundas guías de partición (19) dispuestas en una posición superior;

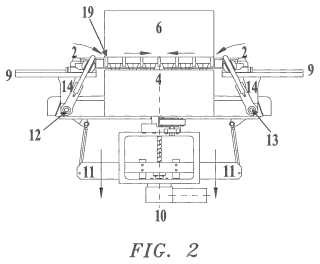

- un dispositivo de transferencia de bandejas para mover la pluralidad de bandejas que se colocan en la parte que lleva la bandeja (8) longitudinalmente a la mesa de trabajo (4) de la estación de sellado (4, 6), estando el dispositivo de transferencia de bandejas provisto de un único servomotor (10) que produce un movimiento alterno a una rampa (11) que provoca que dos ejes (12, 13) roten en cada lado de la máquina respectivamente, en los que sobre cada uno de los ejes rotatorios (12, 13) se instala un sistema de palanca (14), moviéndose el sistema de palanca (14) alternativamente en un sentido de las agujas del reloj y en un sentido contrario a las agujas del reloj, permitiendo de este modo un movimiento lineal de dos carros (2) a lo largo de las respectivas guías (9), estando posicionado cada carro (2) sobre una respectiva parte que lleva la bandeja (8) y estando provisto de un elemento completo con barras fijas y desmontables (1), permitiendo el movimiento lineal de los dos carros que dichas barras (1) puedan introducirse transversalmente entre una bandeja (c) y la otra hasta la línea media longitudinal de la primera cinta transportadora intermitente (3).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07425692.

Solicitante: G. MONDINI S.P.A.

Nacionalidad solicitante: Italia.

Dirección: VIA BRESCIA 5-7 I-25033 COLOGNE BRESCIANO (BRESCIA) ITALIA.

Inventor/es: MONDINI, GIOVANNI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B7/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 7/00 Cierre de los receptáculos o recipientes después del llenado. › Cierre de receptáculos o recipientes semirrígidos o rígidos, no deformados por el contenido o que no toman su forma, p. ej. cajas o cartones.

- B65G25/02 B65 […] › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 25/00 Transportadores que tienen portacargas o un impulsor de movimientos cíclicos, p.ej. de vaivén, que se desprende de la carga durante el movimiento de retorno (de sacudidas B65G 27/00). › teniendo el portacargas o el impulsor caminos de ida y vuelta diferentes, p. ej. transportadores de balancín.

- B65G47/66 B65G […] › B65G 47/00 Dispositivos para manipular objetos o materiales asociados con los transportadores; Métodos de empleo de los dispositivos. › Plataformas o calces fijos, p. ej. puentes entre transportadores.

- B65G47/82 B65G 47/00 […] › Elementos de movimiento rotativo o alternativo que actúan directamente sobre los objetos o materiales, p. ej. empujadores, rastrillos, palas.

PDF original: ES-2378739_T3.pdf

Fragmento de la descripción:

Sistema para sellado simultáneo de al menos tres líneas de bandejas paralelas Las máquinas para envasado empleadas básicamente en el sector alimenticio y todavía disponibles en el mercado, esencialmente se caracterizan por la presencia de una estación de sellado ascendente en la que se ha instalado un alimentador de cinta seguido de una mesa de trabajo donde el envase a sellar se transporta y, por tanto, se transfiere por debajo de la estación mencionada anteriormente por dos unidades de toma de los envases, una frente a la otra y en posición paralela, o sea, a lo largo del lateral de la mesa de trabajo.

La unidad de toma de los envases desarrolla exactamente la función de toma y de transferencia de éstos a la mesa de trabajo de la estación de sellado donde se elevan y, de forma específica, se levantan a la cabeza de la estación de sellado o cabeza selladora para el sellado y ser descargados por la misma unidad de toma de los envases, que se extiende por encima de la cinta hasta después de la misma.

El funcionamiento de estas máquinas se basa sobre el uso de una estación de sellado precedida por una mesa de trabajo colocada entre el alimentador de cinta y la antedicha estación de sellado o cabeza selladora.

La patente AU4141068A muestra una maquinaria automática para envases capaz de sellar un envase individualmente (Figura 4 e 5 ) que, si está prevista una sola cinta ("transportador de contenedores c", Página 4 y Figuras 1, 2, 3, 4 y 6) , incorpora dos unidades de toma paralelas y, si están previstas dos cintas, incorpora respectivamente dos unidades de toma paralelas colocadas en el lateral de la máquina permitiendo sellar dos envases (Página 2 y Figura 6) . Por consiguiente, en el caso que se indica en la Figura 6 relativa a la patente AU414168A, el sellado de los dos envases puede obtenerse a través de la presencia de dos cintas o recorridos para contenedores y las dos unidades de toma correspondientes de cada cinta; ambas cintas pueden permitir el sellado de únicamente un envase solo.

Finalmente, la patente AU414168A se refiere a un sistema donde una multitud de contenedores se encuentra colocada a lo largo de dos recorridos paralelos (véase la Figura 6) pero donde es posible sellar únicamente un contenedor a la vez por recorrido.

Una evolución, incluso limitada, de maquinarias para el sellado de envases se ha obtenido a través de la extensión de la unidad de toma de los envases en sentido longitudinal para permitir a la maquinaria extraer el último envase en el momento en que éste se encuentra todavía colocado sobre el alimentador de cinta y el colocado antes del mismo cuando se encuentre todavía sobre la mesa de trabajo. Así, de la mesa de trabajo, se extrae el primer envase y del alimentador de cinta el segundo. El resultado final concierne la posibilidad de sellar no más de dos envases a través de la misma unidad de toma.

Estas máquinas presentan la sola desventaja de un sellado limitado de máximo dos envases o dos contenedores simultáneamente y la necesidad de un operador responsable del funcionamiento correcto del alimentador de cinta respecto de la mesa de trabajo donde se extienden la unidad de toma de los envases o las mordazas.

Una mejoría considerable de estas máquinas ha sido determinada por la Patente EP 0334266 B2 de la que esta invención representa una evolución.

El concepto básico de la patente EP 0334266 B2 que ha permitido el sellado simultáneo de diferentes envases está representado por un elemento móvil, específicamente un alimentador de cinta con funcionamiento intermitente con respecto a la antedicha mesa de trabajo, colocado en la parte superior de la estación de sellado.

La intermitencia que consiste en movimientos y paradas alternadas permitió organizar uno o diferentes envases a lo largo de uno o, como máximo, dos recorridos o trayectos de envases, en el primer alimentador de cinta. En efecto, la intermitencia, a través de las antedichas series alternadas de movimientos y paradas, permite subdividir - gracias al movimiento alternado mencionado anteriormente - la superficie de la cinta en submúltiplos correspondientes a la dimensión de los envases a sellar. Unos especiales detectores y un software controlan el movimiento de los envases sobre el alimentador de cinta con respecto al primer alimentador de cinta dependiendo de la cantidad y de la dimensión del mismo además de las siguientes fases de trabajo de la maquinaria.

Cuanto más son las dimensiones del envase menor es el número de los envases que es posible sellar al mismo tiempo. En cambio, en presencia de dimensiones inferiores del envase es posible incrementar el número de envases a sellar simultáneamente.

El paso de alimentación de la cinta, o sea, la unidad de cinta que se mueve hacia adelante en el intervalo entre dos paradas, se determina dependiendo de la dimensión de los envases.

En fin, cuanto más pequeños son los envases menor es el paso de alimentación determinado por la intermitencia del primer alimentador de cinta; en caso de sellado de envases de dimensiones superiores, el paso de alimentación incrementa en sentido longitudinal mientras disminuye el número de envases que es posible sellar simultáneamente.

La longitud del primer alimentador de cinta intermitente se corresponde a la longitud de la unidad de toma de los envases y la dimensión longitudinal de la mesa de trabajo de la estación de sellado que eleva cada envase hacia arriba, en dirección de la unidad misma, para facilitar la realización del proceso de sellado. La placa, después de alcanzar la temperatura exacta para finalizar el sellado de los envases, los que se elevan hacia arriba con este fin, se encuentra posicionada en la cabeza de la estación de sellado.

Una película de plástico de otro material adecuado corre a través de los envases y la cabeza de la estación de sellado, como se acaba de indicar en el anterior patente AU4141068A. Este detalle ya ha sido empleado en la notoria técnica. Posteriormente al sellado, la película se convierte en la tapa de cada envase.

Al mismo tiempo, el sistema objeto de la patente EP 0334266 B2 muestra la desventaja de permitir la organización, sobre la primera cinta transportadora de intermitencia, de dos filas paralelas de envases. En efecto, la unidad de toma de los envases consiste esencialmente en dos mordazas paralelas de movimiento longitudinal y es capaz de desplazar únicamente los envases que resultan alineados longitudinalmente y colocarlos hacia la posición de toma de los envases.

Una o diferentes filas adicionales de envases, internas a y paralelas con respecto a las dos filas ya organizadas, colocadas a lo largo del alimentador de cinta intermitente, no pueden ser extraídas por una unidad de toma de envases no diseñada para estar en contacto con la antedichas filas de envases, las cuales ocupan el espacio intermedio entre las dos filas externas próximas a las unidades de toma de los envases.

La presente invención permite un aumento considerable en el número de envases a sellar simultáneamente, gracias a la inserción de una tercera fila o más filas de envases sobre las que interactúan unas barras capaces de extenderse transversalmente con respecto al sentido de manipulación de la máquina.

Este problema se resuelve mediante un sistema de sellado simultáneo de una multitud de envases según las características que se indican en le reivindicación independiente 1.

En fin, esta invención comprende un sistema que, a través del posicionamiento de las barras capaces de extenderse transversalmente con respecto al sentido de desplazamiento de la máquina, sobre la primera cinta transportadora, sobre la mesa de trabajo de la estación de sellado y el siguiente segundo alimentador de cinta, permite extraer varias filas de envases (como mínimo tres y más) organizadas en una fila paralela y longitudinal y posteriormente el sellado de todos los envases trasladados a la estación de sellado. Por tanto, para la evacuación de todos los envases sellados, una segunda cinta transportadora está prevista inmediatamente después de esta unidad.

A continuación, se indica una descripción de la invención en la configuración preferida.

Posteriormente, se indica una descripción de las figuras.

La Figura 1 muestra la sección de la estación de sellado equipada con barras (1) en el carro (2) y las unidades de toma de los envases (8) en posición atrasada. El movimiento linear de los carros (2) instalados... [Seguir leyendo]

Reivindicaciones:

1. Sistema para el sellado simultáneo de una pluralidad de bandejas que comprende:

- un alimentador de banda (7) que está subdividido en al menos tres recorridos paralelos por medio de unas primeras guías de partición (17) y un alineador;

- una primera cinta transportadora intermitente (3) equipada con unas segundas guías de partición (19) dispuestas sobre una posición superior, para colocar las bandejas (c) que vienen del alimentador de banda (7) en varías líneas de bandejas longitudinales y paralelas sobre dicha cinta transportadora intermitente (3) , en la que las dos partes que llevan la bandeja (8) se extienden a lo largo de dicha primera cinta transportadora intermitente (3) ;

- una estación de sellado (4, 6) que comprende una mesa de trabajo (4) y una cabeza selladora superior (6) equipada con unas segundas guías de partición (19) que corresponden al número de las primeras guías de partición (17) del alimentador de banda (7) ;

- una segunda cinta transportadora que se mueve continuamente (5) provista de unas segundas guías de partición (19) dispuestas en una posición superior;

- un dispositivo de transferencia de bandejas para mover la pluralidad de bandejas que se colocan en la parte que lleva la bandeja (8) longitudinalmente a la mesa de trabajo (4) de la estación de sellado (4, 6) , estando el dispositivo de transferencia de bandejas provisto de un único servomotor (10) que produce un movimiento alterno a una rampa (11) que provoca que dos ejes (12, 13) roten en cada lado de la máquina respectivamente, en los que sobre cada uno de los ejes rotatorios (12, 13) se instala un sistema de palanca (14) , moviéndose el sistema de palanca (14) alternativamente en un sentido de las agujas del reloj y en un sentido contrario a las agujas del reloj, permitiendo de este modo un movimiento lineal de dos carros (2) a lo largo de las respectivas guías (9) , estando posicionado cada carro (2) sobre una respectiva parte que lleva la bandeja (8) y estando provisto de un elemento completo con barras fijas y desmontables (1) , permitiendo el movimiento lineal de los dos carros que dichas barras (1) puedan introducirse transversalmente entre una bandeja (c) y la otra hasta la línea media longitudinal de la primera cinta transportadora intermitente (3) .

2. Sistema de acuerdo con la primera reivindicación, caracterizado porque el alimentador de banda (7) , posicionado delante de la primera cinta transportadora activa intermitente (3) , ese mueve de manera continua y y la anchura de los varios recorridos paralelos varía de acuerdo con la dimensión de las bandejas a ser selladas, y está provisto, en cualquier recorrido, de empujadores especiales, que están conectados a las cadena de arrastre, de acuerdo con la técnica conocida, y que permiten a las bandejas que se siguen entre sí que estén espaciadas y se muevan hacia delante en todos los sentidos.

3. Sistema de acuerdo con la primera reivindicación, caracterizado porque, de acuerdo con la dimensión de la superficie de la primera cinta transportadora intermitente (3) , se organizan varias bandejas en tres o más líneas paralelas; estas dimensiones y la cantidad de bandejas representan un submúltiplo de la superficie de la cinta transportadora intermitente (3) .

4. Sistema de acuerdo con la primera reivindicación, caracterizado porque la primera cinta transportadora intermitente

(3) detiene el movimiento, después de organizar el número prefijado de bandejas, para permitir que la parte que lleva la bandeja (8) y el carro (2) extiendan las barras (1) hasta la línea media de la primera cinta transportadora (3) .

5. Sistema de acuerdo con la primera reivindicación, caracterizado porque la longitud de la parte que lleva la bandeja (8) , que es igual y simétrica en ambos lados, sobre la que se posiciona el carro (2) que permite el movimiento lineal de la barra, es doble en relación con la de la primera cinta transportadora intermitente (3) y a la de la estación de sellado (4, 6) , con el fin de permitir que las bandejas puedan llevarse desde la primera cinta transportadora intermitente (3) y transferirse a la estación de sellado y, simultáneamente, tomar las bandejas ya selladas que están posicionadas sobre la mesa de trabajo (4) de la estación de sellado (4, 6) , para colocarse después sobre la segunda cinta transportadora que se mueve continuamente (5) .

6. Sistema de acuerdo con la primera reivindicación, caracterizado porque su mesa de trabajo, después de sellar las bandejas, desciende para permitir la inserción de barras (1) que hacen posible la transferencia de bandejas selladas a la segunda cinta transportadora de movimiento sin paradas o continuo (5) .

7. Sistema de acuerdo con la primera reivindicación, caracterizado porque la longitud del alimentador de banda (7) es variable y por lo tanto puede ser igual o mayor que las de la primera cinta transportadora intermitente (3) y la de la siguiente estación de sellado (4, 6) .

8. Sistema de acuerdo con la primera reivindicación, caracterizado porque el alimentador de banda (7) y la primera cinta transportadora intermitente (7) están operacionalmente conectados, es decir, algunos sensores especiales, que se coordinan con un software, determinan el número y la posición de las bandejas a ser organizadas sobre la primera cinta transportadora (3) , de acuerdo con su número y dimensión, permitiendo después la transferencia a la estación de sellado (4, 6) .

Patentes similares o relacionadas:

Dispositivo orientador, del 28 de Abril de 2020, de SANCHEZ PAREDES, Hugo Marino: 1. Dispositivo orientador, para colocar en vertical un objeto con una muesca o abertura (6'), caracterizado porque comprende un soporte : configurado para colocarse […]

Método y dispositivo para agrupar piezas en bruto de productos, del 4 de Diciembre de 2019, de Texa AG: Método para agrupar productos alargados configurados como latas, tubos o cartuchos, preferiblemente, vacíos, en donde los productos se suministran con una instalación […]

Dispositivo de relevo, del 13 de Noviembre de 2019, de TOYO JIDOKI CO., LTD.: Un dispositivo de relevo que comprenda: una primera sección de transporte que transporta una pluralidad de objetos a transportar, continuamente […]

Disco de soporte y sistema transportador, del 5 de Noviembre de 2019, de FLEXLINK COMPONENTS AB: Disco de soporte para un sistema transportador, que comprende un cuerpo inferior no circular que tiene una sección frontal que comprende una forma […]

Procedimiento y dispositivo para la detección y la separación de artículos, del 31 de Octubre de 2019, de FERAG AG: Procedimiento para la deteccion y la separacion dirigida de articulos individuales que se transportan unos detras de otros sobre un elemento […]

Procedimiento y dispositivo para la detección y la separación de artículos, del 31 de Octubre de 2019, de FERAG AG: Procedimiento para la deteccion y la separacion dirigida de articulos individuales que se transportan unos detras de otros sobre un elemento […]

Dispositivo y procedimiento para transferir recipientes a una máquina procesadora, del 1 de Noviembre de 2017, de Groninger GmbH&Co. KG: Sistema con una máquina procesadora para el tratamiento cíclico de un grupo de recipientes , y un dispositivo para transferir recipientes a […]

Dispositivo y procedimiento para descargar porciones de embutido, del 3 de Mayo de 2017, de ALBERT HANDTMANN MASCHINENFABRIK GMBH & CO. KG: Dispositivo para descargar porciones de embutido con un primer equipo de transporte para transportar las porciones de embutido en […]

Dispositivo de identificación y acumulación de artículos, del 2 de Noviembre de 2016, de Lusia Soluzioni Meccaniche S.r.l: Un dispositivo de identificación y acumulación de artículos (A) provistos de un código de identificación, que comprende: un bastidor ; […]