Sistema de producción de poliéster que emplea un reactor de esterificación no agitado.

Un proceso que comprende:

a) someter un medio de reacción de un sistema de esterificación de primera etapa a esterificación en un sistema de esterificación de segunda etapa que es un reactor de esterificación alargado verticalmente,

en el que dicho reactor de esterificación define una entrada de fluido y una salida de líquido, en el que al menos una primera parte de dicho medio de reacción entra en dicho reactor de esterificación a través de dicha entrada de fluido, en el que al menos una segunda parte de dicho medio de reacción se descarga de dicho reactor de esterificación a través de dicha salida de líquido, en el que dicha entrada de líquido está localizada a una elevación inferior que dicha salida de líquido, en el que dicho reactor de esterificación comprende además una salida de vapor, en el que el subproducto de esterificación de vapor se descarga de dicho reactor de esterificación a través de dicha salida de líquido, en el que dicha salida de vapor se localiza a una elevación superior que dicha salida de líquido; y

b) opcionalmente, agitar dicho medio de reacción en dicho reactor de esterificación, en el que menos de aproximadamente un 50% de dicha agitación está proporcionada por agitación mecánica.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/002270.

Solicitante: Grupo Petrotemex, S.A. de C.V.

Nacionalidad solicitante: México.

Dirección: Ricardo Margain No. 444, Torre sur, Piso 16, Col. Valle de Campestre San Pedro Garza Garcia, Nuevo Leon 66265 MÉXICO.

Inventor/es: DEBRUIN,BRUCE,ROGER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- B01J4/00 B01J […] › Dispositivos de alimentación; Dispositivos de control de la alimentación o la evacuación (dispositivos de alimentación o de evacuación para autoclaves B01J 3/02).

- C08G63/78 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 63/00 Compuestos macromoleculares obtenidos por reacciones que forman un enlace éster carboxílico en la cadena principal de la macromolécula (poliesteramidas C08G 69/44; poliesterimidas C08G 73/16). › Procedimientos de preparación.

PDF original: ES-2423706_T3.pdf

Fragmento de la descripción:

Sistema de producción de poliéster que emplea un reactor de esterificación no agitado.

ANTECEDENTES DE LA INVECIÓN

1. Campo de la invención Esta invención se refiere a un sistema para producir poliésteres en fase fundida. En otro aspecto, la invención concierne a un sistema de esterificación que utiliza un reactor de esterificación alargado verticalmente que requiere poca o ninguna agitación mecánica.

2. Descripción de la técnica anterior

La polimerización en fase fundida puede usarse para producir una variedad de poliésteres tales como, por ejemplo, poli (tereftalato de etileno) (PET) . El PET se usa ampliamente en envases de bebidas, comidas y otros, así como en fibras sintéticas y resinas. Los avances en la tecnología del proceso acoplados con una demanda aumentada han conducido a un mercado cada vez más competitivo para la producción y venta de PET. Por lo tanto, es deseable un proceso de alta eficacia y bajo coste para la producción de PET.

Generalmente, las instalaciones de producción de poliéster en fase fundida, incluyendo aquellas usadas para preparar PET, emplean una sección de esterificación y una sección de policondensación. En la sección de esterificación, se convierten los materiales brutos poliméricos (concretamente, reactantes) en monómeros y/u oligómeros de poliéster. En la sección de policondensación, los monómeros de poliéster que salen de la sección de esterificación se convierten en un producto polimérico que tiene la longitud de cadena final deseada.

En la mayoría de instalaciones de producción de poliéster en fase fundida, la esterificación se lleva a cabo en uno o más reactores agitados mecánicamente tales como, por ejemplo, reactores continuos de tanque agitado (CSTR) . Sin embargo, los CSTR y otros reactores agitados mecánicamente tienen una serie de desventajas que pueden dar como resultado costes de capital, operativos y/o de mantenimiento aumentados para la instalación de producción de poliéster global. Por ejemplo, los agitadores mecánicos y diversos equipos de control asociados típicamente a los CSTR son complejos, caros y pueden requerir un extenso mantenimiento. Además, los CSTR convencionales emplean frecuentemente tubos de intercambio de calor internos que ocupan una parte del volumen interno del reactor. Para compensar la pérdida de volumen de reactor eficaz, los CSTR con tubos de intercambio de calor internos requieren un mayor volumen global, lo que aumenta los costes de capital. Además, las serpentinas de intercambio de calor internas asociadas típicamente a los CSTR pueden interferir indeseablemente con los patrones de flujo del medio de reacción dentro del recipiente, dando así como resultado una pérdida de conversión. Para aumentar la conversión de producto, muchas instalaciones de producción de poliéster convencionales han empleado múltiples CSTR operativos en serie, lo que aumenta adicionalmente tanto los costes de capital como operativos.

Por tanto, existe la necesidad de un proceso de poliéster de alta eficacia que minimice los costes de capital, operativos y de mantenimiento maximizando la conversión de producto.

Sumario de la invención

En una realización de la presente invención, se proporciona un proceso que comprende: (a) someter un medio de reacción a esterificación en un reactor de esterificación alargado verticalmente y (b) opcionalmente, agitar el medio de reacción en el reactor de esterificación, en el que se proporciona menos de aproximadamente un 50% de la agitación por agitación mecánica.

En otra realización de la presente invención, se proporciona un proceso que comprende: (a) someter un primer medio de reacción a esterificación en una primera zona de esterificación para producir así un primer producto que tiene una conversión de al menos aproximadamente un 70% y (b) someter al menos una porción del primer producto a una esterificación adicional en una segunda zona de esterificación definida por un segundo reactor de esterificación para producir así un segundo producto que tiene una conversión de al menos un 80%, en el que dicho segundo reactor de esterificación define una entrada de fluido para recibir el primer producto y una salida de líquido para descargar el segundo producto, en el que la salida de líquido está localizada a una mayor elevación que la entrada de fluido.

En aún otra realización de la presente invención, se proporciona un aparato que comprende un recipiente de reacción y una pluralidad de tubos de intercambio de calor espaciados verticalmente localizados en el recipiente de reacción. El recipiente de reacción está alargado a lo largo de un eje central vertical de alargamiento. El recipiente de reacción define una entrada de fluido, una pluralidad de salidas de líquido espaciadas verticalmente y una salida de vapor. La entrada de fluido está localizada a una elevación menor que la salida de vapor. Las salidas de líquido están localizadas a una elevación mayor que la entrada de fluido y menor que la salida de vapor.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

Se describen con detalle a continuación ciertas realizaciones de la presente invención con referencia a las figuras adjuntas, en las que:

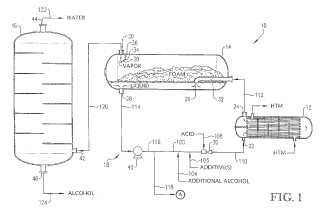

La FIG. 1 es una representación esquemática de un sistema de esterificación de primera etapa configurado de acuerdo con una realización de la presente invención y adecuado para uso en una instalación de producción de poliéster en fase fundida;

La FIG. 2 es una representación esquemática de un reactor de esterificación de segunda etapa configurado de acuerdo con una realización de la presente invención y adecuado para uso en una instalación de producción de poliéster en fase fundida, conectando la tubería A el reactor de esterificación de segunda etapa de la FIG. 2 con el sistema de esterificación de primera etapa de la FIG. 1; y

La FIG. 3 es una vista en sección transversal del reactor de esterificación de segunda etapa de la FIG. 2, tomada a lo largo de la línea 3-3 en la FIG. 2.

DESCRIPCIÓN DETALLADA

La presente invención puede emplearse en instalaciones de producción de poliéster en fase fundida capaces de producir una variedad de poliésteres a partir de una variedad de materiales de partida. Como se usa en la presente memoria, el término “poliéster” incluye también derivados de poliéster tales como, por ejemplo, polieterésteres,

poliesteramidas y polieteresteramidas. Los ejemplos de poliésteres en fase fundida que pueden producirse de acuerdo con la presente invención incluyen, pero sin limitación, homopolímeros y copolímeros de poli (tereftalato de etileno) (PET) , PETG (PET modificado con comonómero de 1, 4-ciclohexanodimetanol (CHDM) ) , poliésteres totalmente aromáticos o cristalinos líquidos, poliésteres biodegradables tales como aquellos que comprenden butanodiol, residuos de ácido tereftálico y ácido adípico, homopolímeros y copolímeros de poli (tereftalato de ciclohexanodimetileno) y homopolímeros y copolímeros de CHDM y ácido ciclohexanodicarboxílico o ciclohexanodicarboxilato de dimetilo.

En una realización de la presente invención, se someten materiales de partida de poliéster que comprenden al menos un alcohol y al menos un ácido a esterificación en una sección inicial del proceso. El material de partida ácido puede ser un ácido dicarboxílico tal que el producto de poliéster final comprenda al menos un residuo de ácido dicarboxílico que tenga en el intervalo de aproximadamente 4 a aproximadamente 15 o de 8 a 12 átomos de carbono. Los ejemplos de ácidos dicarboxílicos adecuados para uso en la presente invención pueden incluir, pero sin limitación, ácido tereftálico, ácido ftálico, ácido isoftálico, ácido naftaleno-2, 6-dicarboxílico, ácido ciclohexanodicarboxílico, ácido ciclohexanodiacético, ácido difenil-4, 4’-dicarboxílico, ácido difenil-3, 4’-dicarboxílico, ácido 2, 2-dimetil-1, 3-propanodioldicarboxílico, ácido succínico, ácido glutámico, ácido adípico, ácido azelaico, ácido sebácico y mezclas de los mismos. En una realización, el material de partida ácido puede ser el correspondiente éster, tal como tereftalato de dimetilo, en lugar de ácido tereftálico.

El material de partida alcohol puede ser un diol tal que el producto de poliéster final pueda comprender al menos un residuo de diol tal como, por ejemplo, aquellos originados a partir de dioles cicloalifáticos que tienen del orden de aproximadamente 3 a aproximadamente 25 átomos de carbono o de 6 a 20 átomos de carbono. Los dioles adecuados pueden incluir, pero sin limitación, etilenglicol (EG) , dietilenglicol, trietilenglicol, 1, 4-ciclohexanodimetanol, propano-1, 3-diol,... [Seguir leyendo]

Reivindicaciones:

1. Un proceso que comprende:

a) someter un medio de reacción de un sistema de esterificación de primera etapa a esterificación en un sistema de esterificación de segunda etapa que es un reactor de esterificación alargado verticalmente, en el que dicho reactor de esterificación define una entrada de fluido y una salida de líquido, en el que al menos una primera parte de dicho medio de reacción entra en dicho reactor de esterificación a través de dicha entrada de fluido, en el que al menos una segunda parte de dicho medio de reacción se descarga de dicho reactor de esterificación a través de dicha salida de líquido, en el que dicha entrada de líquido está localizada a una elevación inferior que dicha salida de líquido, en el que dicho reactor de esterificación comprende además una salida de vapor, en el que el subproducto de esterificación de vapor se descarga de dicho reactor de esterificación a través de dicha salida de líquido, en el que dicha salida de vapor se localiza a una elevación superior que dicha salida de líquido; y

b) opcionalmente, agitar dicho medio de reacción en dicho reactor de esterificación, en el que menos de aproximadamente un 50% de dicha agitación está proporcionada por agitación mecánica.

2. El proceso de la reivindicación 1, en el que la conversión de dicho medio de reacción aumenta en dicho reactor de esterificación desde una conversión inicial a una conversión final, siendo dicha conversión inicial de al menos un 70%.

3. El proceso de la reivindicación 2, en el que dicha conversión final es de al menos un 80%.

4. El proceso de la reivindicación 1, en el que dicha conversión inicial es de al menos un 75% y dicha conversión final es de al menos un 85%.

5. El proceso de la reivindicación 1, en el que dicho reactor de esterificación tiene una relación de altura a diámetro en el intervalo de 1, 15:1 a 10:1.

6. El proceso de la reivindicación 1, en el que dicha entrada de fluido está localizada en el tercio inferior de dicho reactor de esterificación, en el que dicha salida de líquido está localizada en los dos tercios superiores de dicho reactor de esterificación.

7. El proceso de la reivindicación 1, en el que dicho reactor de esterificación define un eje central vertical de alargamiento, en el que dicha salida de líquido está espaciada radialmente desde dicho eje central.

8. El proceso de la reivindicación 7, en el que dicha entrada de fluido está espaciada radialmente desde dicho eje central.

9. El proceso de la reivindicación 8, en el que dicho reactor de esterificación tiene un diámetro horizontal máximo (D) , en el que dicha salida de líquido está espaciada radialmente al menos 0, 4D desde dicho eje central, y dicha entrada de fluido está espaciada radialmente al menos 0, 15D desde dicho eje central.

10. El proceso de la reivindicación 8, en el que dichas entrada de fluido y salida de fluido están espaciadas circularmente entre sí por al menos 90º.

11. El proceso de la reivindicación 1, en el que dicho reactor de esterificación define una entrada de fluido y una pluralidad de salidas de líquido espaciadas verticalmente, en el que al menos una primera parte de dicho medio de reacción entra en dicho reactor de esterificación a través de dicha entrada de fluido, en el que al menos una segunda parte de dicho medio de reacción se descarga de dicho reactor de esterificación a través de una o más de dichas salidas de líquido, en el que dicha entrada de fluido está localizada a una elevación inferior que dichas salidas de fluido.

12. El proceso de la reivindicación 11, en el que dicho reactor de esterificación define un eje central vertical de alargamiento, en el que dicha entrada de fluido y dichas salidas de líquido están espaciadas radialmente desde dicho eje central, en el que dichas entrada y salida están espaciadas circularmente entre así por al menos 120º.

13. El proceso de la reivindicación 11, en el que dichas salidas se definen en una pared lateral vertical sustancialmente cilíndrica de dicho reactor de esterificación, en el que dicha entrada se define en una pared terminal inferior de dicho reactor de esterificación.

14. El proceso de la reivindicación 1, que comprende además calentar dicho medio de reacción en dicho reactor de esterificación durante dicha esterificación.

15. El proceso de la reivindicación 14, en el que dicho calentamiento se proporciona por una pluralidad de miembros de transferencia de calor espaciados verticalmente.

16. El proceso de la reivindicación 15, en el que dichos miembros de transferencia de calor espaciados

verticalmente son capaces de funcionar independientemente de modo que uno o más de dichos miembros de intercambio de calor pueden proporcionar el calentamiento de dicho medio de reacción, mientras que uno o más de otros de dichos miembros de intercambio de calor no proporcionan calentamiento a dicho medio de reacción.

17. El proceso de la reivindicación 14, en el que dicho calentamiento se proporciona haciendo fluir un

medio de transferencia de calor a través de una pluralidad de grupos espaciados verticalmente de tubos de intercambio de calor.

18. El proceso de la reivindicación 1, en el que menos de un 25% de dicha agitación se proporciona mediante agitación mecánica.

19. El proceso de la reivindicación 1, en el que el tiempo de residencia de dicho medio de reacción en 10 dicho reactor de esterificación es mayor de 45 minutos.

20. El proceso de la reivindicación 1, en el que dicha esterificación se lleva a cabo a una temperatura en el intervalo de 200 a 300ºC.

Patentes similares o relacionadas:

Composición de adhesivo a base de un poliesteruretano y poliesteruretano, del 3 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Composición de adhesivo, en particular composición de adhesivo sensible a la presión, que contiene un polímero base, un caucho y además un plastificante y/o un […]

Sistema de control avanzado y método para fabricar láminas y objetos de polietilentereftalato, del 20 de Mayo de 2020, de OCTAL SAOC FZC: Un método para fabricar objetos de PET que comprende: hacer reaccionar un primer precursor de PET y un segundo precursor de PET para producir un fundido de […]

Poliésteres biodegradables y método de preparación de los mismos, del 29 de Abril de 2020, de Kingfa Science & Technology Co., Ltd: Un poliéster biodegradable que tiene un peso molecular medio numérico de 6000-135 000 g/mol, una distribución de pesos moleculares de 1,2-6,5 y un intervalo […]

Procedimiento de preparación de poliéster utilizando un reactor tubular, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para hacer un prepoliéster, que comprende: proporcionar un reactor tubular de esterificación que comprende un tubo, teniendo el tubo […]

Sistema de reactor con calefacción optimizada y separación de fases, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento de policondensación para producir tereftalato de polietileno que comprende: (a) calentar un medio de reacción inicial que fluye hacia arriba a través […]

Un procedimiento para estabilizar una composición de fase condensada incluyendo un éster cíclico en un proceso de fabricación de un poliéster o de lactida, del 18 de Diciembre de 2019, de Sulzer Management AG: Un procedimiento para estabilizar una composición de fase condensada, que contiene i) al menos un éster cíclico polimerizable y ii) al menos un catalizador capaz de catalizar […]

Nuevo método para preparar poliéstercarbonato muy transparente y muy resistente al calor, del 20 de Noviembre de 2019, de SK CHEMICALS CO., LTD.: Un método para preparar un poliéstercarbonato de base biológica, que comprende las etapas de: convertir un compuesto de Fórmula 2 en un reactivo intermedio que tiene un […]

Escamas de mezclas de éster y procedimientos para su producción, del 6 de Noviembre de 2019, de Perpetual Global Technologies Limited: Un procedimiento para producir escamas de una mezcla de éster que comprende bis-(hidroxietil)- tereftalato, dímeros, trímeros, tetrámeros, pentámeros […]