Sistema y procedimiento para verificación in situ de elementos de medida de temperatura en equipos de control de temperatura de recintos frigoríficos.

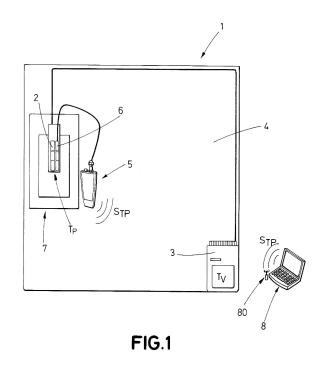

El sistema permite comparar medidas de temperatura (TV) de un elemento de medida (2) de un equipo de control (3) de un recinto frigorífico (4) y medidas de temperatura (TP) de un patrón de medida (5) obtenidas con una sonda patrón (6),

para verificar, sí el diferencial de temperaturas (TV-TP) está en un rango de aceptación preestablecido. Dicho sistema (1) incluye un medio isotermo (7) alojando el elemento a verificar y a la sonda patrón, acoplándolos térmicamente y estabilizando la temperatura a que ambos se someten; el medio de isotermo (7) es de peso liviano y está adaptado para alojar al elemento a verificar y a la sonda patrón así como para fijarse en el recinto frigorífico (4); el patrón de medida (5), a partir de las temperaturas medidas, configura señales eléctricas de medición de temperatura (STP) con información sobre la temperatura medida (Tp), un identificador único (ID) asignado unívocamente al patrón e información del instante de medida (tm), y dicho patrón (5) transmite por radiofrecuencia dichas señales (STP); además está previsto un equipo de ordenador (8), para recibir las señales transmitidas y procesarlas comparándolas con las temperaturas registradas por el elemento a verificar (2) previamente introducidas en dicho equipo de ordenador.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230113.

Solicitante: AMIPEM Consultores, S.L.

Nacionalidad solicitante: España.

Inventor/es: LÓPEZ MEJIAS,José Manuel, PARDO GIL,Santiago, ALEGRÍA SÁNCHEZ,Manuel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G05D23/00 FISICA. › G05 CONTROL; REGULACION. › G05D SISTEMAS DE CONTROL O DE REGULACION DE VARIABLES NO ELECTRICAS (para la colada continua de metales B22D 11/16; dispositivos obturadores en sí F16K; evaluación de variables no eléctricas, ver las subclases apropiadas de G01; para la regulación de variables eléctricas o magnéticas G05F). › Control de la temperatura (disposiciones de conmutación automática para los aparatos de calefacción eléctricos H05B 1/02).

Fragmento de la descripción:

Sistema y procedimiento para verificación in situ de elementos de medida de temperatura en equipos de control de temperatura de recintos frigoríficos.

Ámbito y técnica anterior

La invención se refiere en general a un procedimiento para verificación in situ de elementos de medida de temperatura, tales como sondas de temperatura y termómetros que forman parte de los equipos de control de temperatura de recintos frigoríficos como por ejemplo, cámaras, armarios y arcones frigoríficos.

De manera adicional, la invención se refiere a un procedimiento de verificación que se lleva a cabo mediante dicho sistema.

Tal como se utiliza aquí en la verificación se han tomado como definición los equipos de control de temperatura los referidos en las normas UNE-EN 13485 y UNE-EN 12830 para efectuar las verificaciones obligatorias según lo establecido en la Orden ITC/3701/2006, de 22 de noviembre, cuyos textos se citan aquí como referencia.

En la verificación de los elementos de medida de la temperatura de los equipos de control de recintos frigoríficos se plantean diversos inconvenientes.

Por una parte estos elementos de medida, uno o varios, están colocados en recintos refrigerados de múltiples tipologías estructurales, que hacen muy complicada la estabilidad de dicha medida a lo largo del tiempo. Esta falta de estabilidad en la temperatura viene dada por un lado, por un diseño de las cámaras frigoríficas, pensado para optimizar el almacenamiento de productos y su continuo trasiego, por necesidades de rotación del almacenaje; y por otro lado, en el caso de arcones o armarios frigoríficos, por las necesidades de facilitar a los usuarios el acceso a los productos.

Por otra parte, los diferentes elementos que conforman un equipo de medida de la temperatura son de imposible desinstalación, lo que hace necesario disponer de sistemas de verificación “in situ” instalados tanto en las cámaras frigoríficas industriales como en los arcones o armarios frigoríficos.

De manera adicional en instalaciones industriales, resulta común la existencia de una pluralidad de recintos frigoríficos, cuyos equipos de control de temperatura deben ser verificados, resulta un inconveniente adicional de complejidad y de consumo de recursos, llevar a cabo una verificación simultánea de los distintos equipos de control que funcionan a diferentes temperaturas de trabajo.

Conforme al estado actual de la técnica para la verificación de equipos de control de temperatura se emplean baños termostáticos como medio isotermo alimentado eléctricamente y con control electrónico de la temperatura de dicho medio y un equipo patrón de medida de temperatura al objeto de compararla con la correspondiente al equipo a verificar, con la finalidad de obtener un acoplamiento térmico máximo, que facilite una desviación mínima de las medidas y una estabilidad térmica suficiente de las mismas. Pero el elevado peso físico de estos baños termostáticos hace necesaria la utilización de equipos elevadores dentro de las cámaras frigoríficas industriales, que impiden o al menos obstaculizan el trasiego de productos dentro del recinto frigorífico. Además, la temperatura ambiente bajo cero del recinto frigorífico afecta a la electrónica ya que se producen condensaciones y particularmente en equipos como los baños termostáticos que están diseñados para su uso en laboratorio, por lo que la humedad y temperaturas próximas a -20º C hacen poco recomendable su utilización para verificaciones "in situ."

Objeto de la invención La invención tiene por objeto el desarrollo de un sistema de verificación conforme se indicó en un principio que es de sencilla disposición y funcionamiento, permitiendo la verificación simultánea de uno o más elementos de medida de temperatura, incluso de varios recintos frigoríficos distantes entre sí.

Este objetivo se alcanza a través de las características indicadas en la reivindicación 1. Otras ventajas del sistema se consiguen mediante las características propuestas en las reivindicaciones dependientes 2 a 12.

El sistema de verificación in situ está previsto para:

- para comparar las medidas de temperatura obtenidas por, al menos, un elemento de medida de temperatura de un equipo de control de temperatura de, al menos, un recinto frigorífico y las medidas de temperatura obtenidas por un respectivo patrón de medida de temperatura con una respectiva sonda patrón, y

- para verificar, sí el diferencial de temperaturas medidas se encuentra dentro de un rango de aceptación preestablecido,

e incluyendo adicionalmente dicho sistema:

- un respectivo medio isotermo para alojar al respectivo elemento de medida de temperatura a verificar y a la respectiva la sonda patrón y que sirve para establecer un acoplamiento térmico entre dichos elemento de medida de temperatura y sonda patrón y estabilizar la temperatura a que ambos se someten durante un intervalo temporal de medida (Itm) predeterminado,

caracterizado por que:

- el medio de isotermo es de peso liviano y está adaptado para alojar al respectivo elemento de medida de temperatura a verificar y a la respectiva sonda patrón del respectivo patrón de medida de temperatura y que también está adaptado para disponerse fijamente dentro del, al menos un, recinto frigorífico;

- el respectivo patrón de medida de temperatura está adaptado para configurar, a partir de las temperaturas registradas por la respectiva sonda patrón, señales eléctricas de medida de temperatura que incluyen información sobre la temperatura medida por la sonda patrón, un identificador asignado unívocamente al respectivo patrón de medida de temperatura e información sobre el instante temporal en el que se efectúa la medida de temperatura, y estando también adaptado dicho patrón de medida de temperatura para transmitir por radiofrecuencia dichas señales de medición de temperatura; y

- estando previsto un equipo de ordenador, adaptado para comunicación inalámbrica para recibir las señales de medición de temperatura transmitidas y cuyo equipo de ordenador soporta una aplicación de gestión para tratamiento de las señales de medición de temperatura recibidas, comparándolas con las temperaturas registradas por el respectivo elemento de medida de temperatura a verificar que han sido previamente introducidas en dicho equipo de ordenador, para así verificar que el diferencial de temperatura de temperaturas medidas es menor o igual que un rango de aceptación preestablecido.

De acuerdo con una característica adicional de la invención, de manera ventajosa, el medio isotermo está previsto para proporcionar una estabilidad térmica entre el elemento de medida de temperatura a verificar y la sonda patrón no superior a 0, 5º C en 15 minutos y garantizando una diferencia de temperatura entre dichos elemento de medida y sonda patrón no superior a 0, 15º C.

Conforme a otra característica adicional de la invención para recintos frigoríficos que mantienen una temperatura constante, resulta ventajoso disponer el medio isotermo como un bloque homogeneizador generalmente cilíndrico con respectivos taladros que se extienden paralelos al eje del cilindro y que sirven de manera respectiva para alojamiento ajustado del elemento de medida de temperatura y de la sonda patrón. Aquí resulta especialmente ventajoso que dicho bloque homogeneizador esté compuesto por una aleación metálica de NiCuFeMn con un contenido en Ni superior al 65%.

De acuerdo con otra característica adicional de la invención para verificación de recintos frigoríficos utilizados en el transporte y para que en la verificación no resulte necesario someter al recinto a su temperatura de trabajo, resulta ventajoso proporcionar el medio isotermo como un contenedor cilíndrico relleno de un gel con punto de fusión eutéctico de alrededor de -20º C con un inserto cilíndrico de aluminio adaptado para alojar el elemento de medida de temperatura a verificar y la sonda patrón.

Además de acuerdo con otra característica de la invención resulta ventajoso proporcionar una envolvente aislante en forma de funda para alojamiento del medio isotermo que contribuye al mantenimiento de la estabilidad térmica perseguida.

De acuerdo con una característica adicional de la invención resulta ventajoso que el respectivo patrón de medida además de su sonda patrón, incluya, al menos:

- un bloque electrónico con un primer microcontrolador de medida para conversión A/D de las temperaturas adquiridas mediante la sonda patrón, un reloj de sistema para generar una señal de reloj, y un segundo microcontrolador para configurar, a partir de la temperatura medida por la sonda patrón,...

Reivindicaciones:

1. Sistema para verificación in situ de elementos de medida de temperatura en equipos de control de temperatura de recintos frigoríficos,

- para comparar las medidas de temperatura (TV) obtenidas por, al menos, un elemento de medida de temperatura (2) de un equipo de control de temperatura (3) de, al menos, un recinto frigorífico (4) y las medidas de temperatura (TP) obtenidas por un respectivo patrón de medida de temperatura (5) con una respectiva sonda patrón (6) , y

- para verificar, sí el diferencial de temperaturas (TV-TP) medidas se encuentra dentro de un rango de aceptación preestablecido,

e incluyendo dicho sistema (1)

- un respectivo medio isotermo (7) para alojar al respectivo elemento de medida de temperatura (2) a verificar y a la respectiva la sonda patrón (6) y que sirve para establecer un acoplamiento térmico entre dichos elemento de medida de temperatura y sonda patrón y estabilizar la temperatura a que ambos están sometidos durante un intervalo temporal de medida predeterminado,

caracterizado por que:

- el medio de isotermo (7) es de peso adecuadamente reducido como para sujetarse en el interior del recinto frigorífico con elementos de sujeción sencillos tales como bridas o similares sin obstaculizar el trasiego de productos dentro de dicho recinto frigorífico y está adaptado para alojar al respectivo elemento de medida de temperatura (2) a verificar y a la respectiva sonda patrón (6) del respectivo patrón de medida de temperatura (5) y que también está adaptado para disponerse fijamente dentro del, al menos un, recinto frigorífico (4) ;

- el respectivo patrón de medida de temperatura (5) está adaptado para configurar, a partir de las temperaturas registradas por la respectiva sonda patrón (6) , señales eléctricas de medida de temperatura (STP) que incluyen información sobre la temperatura medida (TP) por la sonda patrón, un identificador único (ID) asignado al respectivo patrón de medida de temperatura e información sobre el instante temporal (tm) en el que se efectúa la medida de temperatura, y estando también adaptado dicho patrón de medida de temperatura para transmitir por radiofrecuencia dichas señales de medición de temperatura (STP) ; y

- estando previsto un equipo de ordenador (8) , adaptado para comunicación inalámbrica para recibir las señales de medición de temperatura transmitidas y cuyo equipo de ordenador soporta una aplicación de gestión para tratamiento de las señales de medición de temperatura recibidas, comparándolas con las temperaturas registradas por el respectivo elemento de medida de temperatura a verificar (2) que han sido previamente introducidas en dicho equipo de ordenador, para así verificar sí el diferencial de temperaturas medidas (TV – TP) se encuentra dentro del rango de aceptación predeterminado.

2. Sistema de acuerdo con la reivindicación 1, caracterizado por que el medio isotermo (7) está adaptado para proporcionar una estabilidad térmica entre el elemento de medida de temperatura a verificar (2) y la sonda patrón (6) no superior a 0, 5º C en 15 minutos y garantizando una diferencia de temperatura entre dichos elemento de medida y sonda patrón no superior a 0, 15º C.

3. Sistema de acuerdo con las reivindicaciones 1 y 2, caracterizado por que el medio isotermo (7) está previsto como un bloque homogeneizador (70) generalmente cilíndrico con respectivos taladros (700, 701) que se extienden paralelos al eje del cilindro y que sirven de manera respectiva para alojamiento ajustado del elemento de medida de temperatura (2) y de la sonda patrón (6) .

4. Sistema de acuerdo con la reivindicación 3, caracterizado por que el bloque homogeneizador (70) está compuesto por una aleación metálica de NiCuFeMn con un contenido en Ni superior al 65%.

5. Sistema de acuerdo con las reivindicaciones 1 y 2, caracterizado por que el medio isotermo (7) está previsto como un contenedor cilíndrico (71) relleno de un gel con punto de fusión eutéctico de alrededor de

- 20º C con un inserto cilíndrico de aluminio (710) adaptado para alojar el elemento de medida de temperatura (2) a verificar y la sonda patrón (6) .

6. Sistema de acuerdo con al menos una de las reivindicaciones precedentes caracterizado por que adicionalmente está prevista una envolvente aislante (9) en forma de funda para alojamiento del medio isotermo.

7. Sistema de acuerdo con al menos una de las reivindicaciones precedentes caracterizado por que el respectivo patrón de medida (5) además de su sonda patrón (6) , incluye, al menos:

- un bloque electrónico (50) con un primer microcontrolador de medida (500) para conversión A/D de las temperaturas adquiridas mediante la sonda patrón, un reloj de sistema (501) para configurar una señal de reloj (Sc) , y un segundo microcontrolador (502) para configurar a partir de la temperatura de la sonda patrón, la señal de reloj y un identificador único (ID) , la mencionada señal eléctrica (STP) representativa de la temperatura medida por la sonda patrón (6) en el instante temporal de medida (tm) ;

- un transceptor de radiofrecuencia (51) para transmitir la señal eléctrica (STP) configurada por el bloque electrónico (50) ; y

- una fuente de alimentación eléctrica (52) , prevista como una batería de larga duración protegida frente a humedad.

8. Sistema según la reivindicación 7, caracterizado por que el segundo microcontrolador (502) del bloque electrónico (50) del patrón de medida (5) incluye una memoria de almacenamiento (503) para registro de las temperaturas medidas por la sonda patrón en el intervalo temporal de medida.

9. Sistema según las reivindicaciones 7 y 8, caracterizado por que el patrón de medida (5) incluye adicionalmente un sensor de temperatura interno (54) para control de funcionamiento del bloque electrónico (50) y del transceptor de radiofrecuencia (51) .

10. Sistema de acuerdo con al menos una de las reivindicaciones 7 a 9, caracterizado porque el patrón de medida (5) se proporciona como un cuerpo encapsulado en forma de carcasa (11) , con sellado frente a condensación, que tiene un interruptor y un piloto de encendido (110, 111) así como un conector (112) para la sonda patrón (6) .

11. Sistema de acuerdo con al menos una de las reivindicaciones precedentes caracterizado por que el equipo de ordenador (8) está previsto con una interfaz (80) , tal como un lector-antena, para detección y lectura de las señales de medida de temperatura (STP) transmitidas por el transceptor de radiofrecuencia (51) , de manera que pone a disposición de dicho equipo de ordenador los valores de temperatura (TP) medidos por la sonda patrón (6) de un respectivo patrón de medida (5) , el instante temporal (tm) en que se ha realizado la medida (tm) y el identificador (ID) del respectivo patrón (5) del que procede dicha medida.

12. Sistema de acuerdo con la reivindicación 11, caracterizado por que está previsto al menos un dispositivo de pasarela de señal (12) para garantizar cobertura de recepción por el equipo de ordenador de las respectivas señales de medida de temperatura (ST) transmitidas por la totalidad de los patrones de medida (5) .

13. Procedimiento para verificación in situ de elementos de medida de temperatura en equipos de control de temperatura de recintos frigoríficos a llevar a cabo por medio de un sistema de acuerdo con al menos una de las reivindicaciones 1 a 12, que incluye:

- una etapa (100) de proporcionar e instalar un respectivo medio isotermo (7) en el interior de un respectivo recinto frigorífico (4) ;

- una etapa (101) de disponer contiguamente dentro del medio isotermo un respectivo elemento de medida de temperatura (2) del recinto frigorífico a verificar y la sonda patrón (6) de un patrón de medida de temperatura (5) ;

- una etapa (102) de estabilización de la temperatura, llevando el medio isotermo hasta una hasta una temperatura de verificación (TVERIF) que es mantenida con la ayuda de dicho medio isotermo ( (7) para estabilizar, dentro de un periodo temporal predeterminado, la temperatura a que se someten el elemento de medida de temperatura a verificar (2) y la sonda patrón (6) ;

caracterizado por que adicionalmente incluye etapas de:

- a partir de las temperaturas registradas por la respectiva sonda patrón (6) , una etapa (103) de configurar, por medio del respectivo patrón de medida, señales eléctricas de medida de temperatura (STP) que incluyen información sobre la temperatura medida (TP) por la sonda patrón, un identificador único (ID) asignado al respectivo patrón de medida de temperatura e información sobre el instante temporal (tm) en el que se efectúa la medida de temperatura;

- una etapa (104) de transmisión radioeléctrica, mediante dicho patrón de medida de temperatura (5) , de dichas señales eléctricas (ST) de medida de temperatura;

-una etapa (105) de recepción remota de las señales eléctricas de medida de temperatura (ST) transmitidas; y

- una etapa (106) de procesado de cada una de las señales de medida de temperatura recibidas para proporcionar la temperatura medida (TP) , el identificador (ID) de procedencia de un respectivo patrón de medida (5) y el instante temporal (tm) correspondiente a cada medida;

- una etapa (107) comparación de los valores resultantes de la etapa de procesado con las temperaturas

obtenidas por un elemento de medida de temperatura a verificar (2) asignado a un respectivo patrón de medida de temperatura (5) , a fin de verificar sí, el diferencial de temperatura (TV-TP) medidas se encuentra dentro del rango de aceptación preestablecido, para emitir una verificación favorable o en caso contrario desfavorable.

14. Procedimiento según la reivindicación 13, caracterizado por que la etapa de estabilización incluye una etapa (108) de comprobación de la estabilidad térmica en la que se registran las temperaturas (TP) de la sonda patrón (6) , finalizando la etapa de estabilización térmica cuando se comprueba que dichas temperaturas se encuentran dentro de un rango de estabilidad predeterminado.

15. Procedimiento según la reivindicación 14, caracterizado por que la etapa de estabilización se da por finalizada cuando la estabilidad térmica entre el elemento de medida de temperatura a verificar (2) y la sonda patrón (6) es no superior a 0, 5º C en 15 minutos y garantizando una diferencia de temperatura entre dichos elemento de 15 medida y sonda patrón no superior a 0, 15º C.

16. Procedimiento de acuerdo con al menos una de las reivindicaciones precedentes, caracterizado por que la etapa de estabilización de temperatura del medio isotermo (7) incluye una etapa (1020) de aislar térmicamente dicho medio isotermo.

17. Procedimiento de acuerdo con al menos una de las reivindicaciones precedentes, caracterizado por que incluye el almacenamiento en memoria de las respectivas señales de medida de temperatura (STP) obtenidas por la respectiva sonda patrón (6) de un respectivo patrón de medida.

Patentes similares o relacionadas:

Proceso para producir productos derivados del petróleo, del 13 de Mayo de 2020, de RES Polyflow LLC: Un proceso para producir productos derivados del petróleo que comprende: cargar una alimentación que comprende materiales poliméricos mixtos en una vasija de reactor […]

SISTEMA DE COCCIÓN, del 7 de Mayo de 2020, de BSH ELECTRODOMESTICOS ESPAÑA S.A.: Sistema de cocción. La presente invención hace referencia a un sistema de cocción (10a), en particular, a un sistema de cocinado, con al menos una unidad […]

Sistema de intercambio térmico y estratificación térmica para el fluido contenido en un tanque y tanque de agua caliente que comprende dicho sistema, del 4 de Marzo de 2020, de Cordivari S.r.L: Sistema de intercambio térmico y estratificación térmica para un fluido secundario contenido en un tanque , tal como un tanque de agua caliente, teniendo […]

Dispositivos de enfriamiento con sensores flexibles, del 25 de Diciembre de 2019, de ZELTIQ AESTHETICS, INC: Un dispositivo para eliminar el calor de las células subcutáneas con alto contenido en lípidos de un sujeto que tiene piel, que comprende: un miembro […]

HORNO PARA LA COCCIÓN DE PRODUCTOS A TEMPERATURAS FIJADAS, del 1 de Agosto de 2019, de REPAGAS, S.A: 1. Horno de cocción para calentar de una pluralidad de piezas de un mismo producto , a diferentes grados de cocción, que comprende al menos un mando […]

DISPOSITIVO DE APARATO DOMÉSTICO, del 12 de Junio de 2019, de BSH ELECTRODOMESTICOS ESPAÑA S.A.: Dispositivo de aparato doméstico. La presente invención hace referencia a un dispositivo de aparato doméstico, en particular, a un dispositivo de campo de cocción, con al […]

SISTEMA DE MONITORIZACIÓN DE TEMPERATURA Y HUMEDAD PARA RECIPIENTESLOGÍSTICOS DE PRODUCTOS FARMACÉUTICOS, del 11 de Junio de 2019, de TORSA SISTEMAS, S.L: 1. Sistema de monitorización de temperatura y humedad para recipientes logísticos de productos farmacéuticos, como son almacenes , vehículos de transporte […]

Válvula, del 3 de Abril de 2019, de DANFOSS A/S: Válvula que comprende una carcasa de válvula, un asiento de válvula y un elemento de válvula, en donde el elemento de válvula es desplazable con respecto a […]