SISTEMA Y PROCEDIMIENTO PARA LA EXTRUSION DE MASA.

Sistema y procedimiento para la extrusión de masa. El sistema incluye un tornillo sinfín para mover la masa;

una bomba dosificadora que comprende una entrada; un primer motor para accionar el tornillo sinfín para transferir masa a la entrada de la bomba dosificadora; un primer codificador para leer una posición o velocidad del primer motor y para transmitir una señal asociada con la posición o velocidad del primer motor; y un controlador configurado para recibir la señal desde el primer codificador para controlar el funcionamiento del primer motor. El controlador hace funcionar el primer motor para contrarrestar por lo menos parcialmente una fluctuación en una presión de masa en la bomba dosificadora basándose en señales desde el codificador y/o el sensor de presión.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200901899.

Solicitante: SARA-LEE CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3500 LACEY ROAD DOWNERS GROVE 60515 ILLINOIS ESTADOS UNIDOS DE AMERICA.

Inventor/es: HOLT,GERALD E, MADDOX,MARSHALL S.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A21C11/20 NECESIDADES CORRIENTES DE LA VIDA. › A21 COCCION EN HORNO; EQUIPAMIENTO PARA LA PREPARACION O EL TRATAMIENTO DE LA MASA; MASAS PARA COCER EN HORNO. › A21C MAQUINAS O MATERIAL PARA LA PREPARACION O EL TRATAMIENTO DE LA MASA; MANIPULACION DE ARTICULOS COCIDOS HECHOS DE MASA. › A21C 11/00 Otras máquinas para dar a la masa su forma definitiva antes de la cocción o el horneo. › con tornillos sin fin.

- A21C3/04 A21C […] › A21C 3/00 Máquinas o aparatos para dar forma a los bloques de masa con anterioridad a su subdivisión. › Máquinas para estirar la masa.

Fragmento de la descripción:

Sistema y procedimiento para la extrusión de masa.

La presente invención se refiere a un sistema y un procedimiento para la extrusión de masa.

Referencia cruzada con una solicitud relacionada

La presente solicitud se basa en la solicitud de patente provisional US nº 61/091,154 titulada "SYSTEM AND METHOD FOR DOUGH EXTRUSION" presentada el 22 de Agosto de 2008 (expediente del caso nº 079811-0218), cuyo contenido completo se incorpora a la presente memoria como referencia.

Antecedentes

La presente invención se refiere en general al campo de la extrusión de masa. Más particularmente, la exposición se refiere a la compensación de la fluctuación de presión durante la extrusión de masa.

La masa (por ejemplo, para pan, bollos u otros productos de masa a base de harina) pueden dividirse normalmente en trozos más pequeños (por ejemplo, 16 a 32 onzas) a velocidades que oscilan entre 0 y 200 trozos en adelante por minuta por una máquina que se denomina comúnmente divisora de extrusión giratoria o divisora de masa avanzada, como fabrica, por ejemplo, AMF, Inc. of Richmond, Virginia. La divisora de extrusión giratoria incluye normalmente un tornillo sinfín (por ejemplo, dos husillos) contenido en una cámara horizontal para amasar y mover la masa hacia una bomba, o bombas dosificadora/s, a veces a través de un colector de distribución que puede controlar por lo menos parcialmente la velocidad de la masa a medida que se envía a una cuchilla o múltiples cuchillas para cortar a un peso o tamaño predeterminado. Otros procedimientos convencionales para dividir masa pueden no ser generalmente tan exactos ni pueden repetirse como una divisora de extrusión giratoria. A pesar de que la divisora de extrusión giratoria destaque por dividir masa, sólo ha habido pequeñas mejoras del diseño original de los husillos de tornillo sinfín que alimentan una bomba o bombas.

Debido a la naturaleza giratoria de los tornillos sinfín y al funcionamiento de la bomba dosificadora, la presión de la masa que entra en la bomba dosificadora varía. Esta variación de presión oscila generalmente a lo largo de un patrón de onda repetitivo, que reduce la exactitud global de los pesos de la balanza de la divisora de extrusión giratoria y requiere que la masa en exceso o adicional se incluya con cada división de masa según modelos estadísticos de la exactitud y precisión del rendimiento del sistema. Además, esta variación de presión se mejora mediante el periodo fijo de la cuchilla con respecto al periodo del patrón de onda repetitivo.

En los últimos años, compañías secundarias han desarrollado máquinas suplementarias para complementar a la divisora de extrusión giratoria. Las máquinas suplementarias han ayudado a reducir algunas de las deficiencias inherentes a las balanzas de las máquinas. Por ejemplo, una máquina denominada recuperadora de masa (en inglés "Dough Saber") fabricada por Bakery System, Inc. of Saint Louis, Missouri es esencialmente un comprobador de peso situado normalmente entre una divisora de extrusión giratoria y una redondeadora cónica de bolas de masa, o barras redondeadoras horizontales (sin embargo, en algunos casos debido a limitaciones de espacio está ubicado después de la redondeadora, o las barras). La recuperadora de masa está diseñada para pesar cada bola de masa de la divisora de extrusión giratoria, aunque en algunos casos no es posible una medición del 100% del peso. El ordenador que controla la recuperadora de masa y sus algoritmos internos proporciona normalmente un control de modulación a la(s) bomba(s) dosificadora(s) basándose en las mediciones del peso de la bola de masa. Dependiendo de un conjunto predefinido de muestras de peso tomadas, el ordenador cambiará la velocidad de la bomba para variar el peso. Sin embargo, incluso con la utilización de una recuperadora de masa aún existe una variabilidad de pesos.

Sumario

Una forma de realización de la exposición se refiere a un sistema para la extrusión de masa. El sistema comprende un tornillo sinfín para mover la masa; una bomba dosificadora que comprende una entrada; un primer motor para accionar el tornillo sinfín para transferir masa a la entrada de la bomba dosificadora; un primer codificador para leer una posición o velocidad del primer motor y para transmitir una señal asociada con la posición o velocidad del primer motor; y un controlador configurado para recibir la señal desde el primer codificador para controlar el funcionamiento del primer motor. El controlador opera el primer motor para contrarrestar por lo menos parcialmente una fluctuación en una presión de masa en la bomba dosificadora.

Otra forma de realización de la exposición se refiere a un procedimiento para controlar la extrusión de masa. El procedimiento comprende accionar un tornillo sinfín con un motor; transferir masa a una entrada de una bomba dosificadora utilizando el tornillo sinfín; y hacer funcionar el motor utilizando el controlador para contrarrestar por lo menos parcialmente una fluctuación en una presión de masa en la bomba dosificadora. El procedimiento puede incluir leer una posición o velocidad del primer motor utilizando un codificador, y transmitir una señal asociada con la posición o velocidad del primer motor desde el codificador a un controlador. El procedimiento puede comprender asimismo hacer funcionar el motor basándose en la señal asociada con la fluctuación en presión y basándose en la señal desde el codificador.

Otra forma de realización de la exposición se refiere a un sistema para la extrusión de masa. El sistema comprende un tornillo sinfín; una bomba dosificadora que comprende una entrada; un primer motor para accionar el tornillo sinfín para transferir masa a la entrada de la bomba dosificadora; un controlador configurado para controlar el funcionamiento del primer motor; y un sensor de presión configurado para detectar una presión de la masa y configurado para transmitir una señal asociada con la presión al controlador. El controlador hace funcionar el motor para compensar por lo menos parcialmente una fluctuación en la presión de masa.

Breve descripción de los dibujos

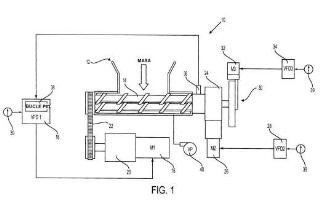

La figura 1 es una vista esquemática de un sistema de extrusión de masa según una forma de realización ejemplificativa.

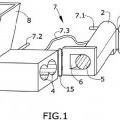

La figura 2 es una vista esquemática de un sistema de extrusión de masa según otra forma de realización ejemplificativa.

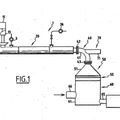

La figura 3 es una vista esquemática de un sistema de extrusión de masa según otra forma de realización ejemplificativa.

La figura 4 es una vista esquemática de un sistema de extrusión de masa según una forma de realización adicional ejemplificativa.

La figura 5 es un diagrama de flujo de un procedimiento de extrusión de masa según una forma de realización ejemplificativa.

La figura 6 es un diagrama de flujo de un procedimiento de extrusión de masa según otra forma de realización ejemplificativa.

La figura 7 es un diagrama de flujo de un procedimiento de compensación de fluctuación de presión según una forma de realización ejemplificativa.

La figura 8 es una ilustración a modo de ejemplo de una posible mejora implementando codificadores y compensación de fluctuación de presión.

La figura 9 es una ilustración a modo de ejemplo de otra posible mejora implementando codificadores y compensación de fluctuación de presión.

Descripción detallada de las formas de realización ejemplificativas

Haciendo referencia a la figura 1, un sistema de extrusión de masa 10 está configurado para dividir masa (por ejemplo, materiales viscosos para hacer pan, bollos, bizcochos, panecillos, bolas de masa, pastelería, galletas, u otros productos a base de masa) en pesos o tamaños diferenciados, por ejemplo, para su posterior envasado, cocción, etc., según una forma de realización ejemplificativa. El sistema de extrusión de masa 10 incluye generalmente una tolva 12 que recibe masa bien en un lote de tamaños variables, o bien dosificada al interior de la tolva 12 a través de un transportador, o conducto y la guía hacia un tornillo 14 sinfín. El tornillo 14 sinfín se acciona mediante un primer motor 16, que se acciona mediante un primer accionamiento de frecuencia variable 18 (VFD), y una caja de engranajes 20 a través de una cadena o cinta 22. Según varias formas de realización ejemplificativas, un primer motor 16 puede ser cualquier tipo de motor que pueda accionar el tornillo 14 sinfín,...

Reivindicaciones:

1. Sistema para la extrusión de masa, comprendiendo el sistema:

un tornillo sinfín;

una bomba dosificadora que comprende una entrada;

un primer motor para accionar el tornillo sinfín para transferir masa a la entrada de la bomba dosificadora;

un primer codificador para leer una posición o velocidad del primer motor y para transmitir una señal asociada con la posición o velocidad del primer motor;

un controlador configurado para recibir la señal desde el primer codificador para controlar el funcionamiento del primer motor;

caracterizado porque el controlador hace funcionar el primer motor para contrarrestar por lo menos parcialmente una fluctuación en una presión de masa en la bomba dosificadora.

2. Sistema según la reivindicación 1, caracterizado porque el controlador hace funcionar el primer motor para contrarrestar la fluctuación en la presión de la masa basándose en la señal asociada con la fluctuación en presión y basándose en la señal recibida desde el primer codificador.

3. Sistema según la reivindicación 1, caracterizado porque además comprende:

un sensor de presión configurado para detectar la fluctuación en la presión de masa a la entrada de la bomba dosificadora y configurado para transmitir una señal asociada con la fluctuación en presión al controlador;

en el que el controlador hace funcionar el motor basándose en la señal asociada con la fluctuación en presión y basándose en la señal recibida desde el primer codificador.

4. Sistema según la reivindicación 3, caracterizado porque el controlador comprende un sistema de retroalimentación de bucle cerrado configurado para procesar la señal asociada con la fluctuación de presión para generar una señal de control de extrusión de masa que sigue a una disminución predeterminada o a un aumento predeterminado en la magnitud de presión detectada por el sensor de presión.

5. Sistema según la reivindicación 3, caracterizado porque además comprende:

un segundo motor para accionar la bomba dosificadora;

un dispositivo de corte configurado para recibir la masa desde la bomba dosificadora;

un tercer motor para accionar el dispositivo de corte;

un segundo codificador para leer una posición o velocidad del segundo motor y para transmitir una señal asociada con la posición o velocidad del segundo motor;

un tercer codificador para leer una posición o velocidad del tercer motor y para transmitir una señal asociada con la posición o velocidad del tercer motor;

en el que el controlador hace funcionar los motores primero, segundo y tercero basándose en la señal asociada con la fluctuación en presión y basándose en las señales recibidas desde los codificadores primero, segundo y tercero.

6. Sistema según la reivindicación 1, caracterizado porque además comprende:

un segundo motor para accionar la bomba dosificadora;

un dispositivo de corte configurado para recibir la masa desde la bomba dosificadora;

un tercer motor para accionar el dispositivo de corte;

un segundo codificador para leer una posición o velocidad del segundo motor y

para transmitir una señal asociada con la posición o velocidad del segundo motor;

un tercer codificador para leer una posición o velocidad del tercer motor y para transmitir una señal asociada con la posición o velocidad del tercer motor;

en el que el controlador hace funcionar los motores primero, segundo y tercero basándose en las señales recibidas desde los codificadores primero, segundo y tercero.

7. Sistema según la reivindicación 6, caracterizado porque además comprende un conmutador para encaminar señales entre cada uno de los motores primero, segundo y tercero y el controlador y para encaminar señales entre cada uno de los codificadores primero, segundo y tercero y el controlador.

8. Sistema según la reivindicación 6, caracterizado porque por lo menos uno de entre el primer motor, segundo motor y tercer motor es un motor de accionamiento de frecuencia variable.

9. Procedimiento para controlar la extrusión de masa, estando caracterizado el procedimiento porque comprende:

accionar un tornillo sinfín con un motor;

transferir la masa a una entrada de una bomba dosificadora utilizando el tornillo sinfín;

hacer funcionar el motor utilizando el controlador para contrarrestar por lo menos parcialmente una fluctuación en una presión de masa en la bomba dosificadora.

10. Procedimiento según la reivindicación 9, caracterizado porque además comprende detectar la fluctuación en presión de masa a la entrada de la bomba dosificadora.

11. Procedimiento según la reivindicación 10, caracterizado porque además comprende transmitir una señal asociada con la fluctuación en presión al controlador.

12. Procedimiento según la reivindicación 11, caracterizado porque además comprende leer una posición o velocidad del primer motor utilizando un codificador, y transmitir una señal asociada con la posición o velocidad del primer motor desde el codificador a un controlador.

13. Procedimiento según la reivindicación 12, caracterizado porque además comprende hacer funcionar el motor basándose en la señal asociada con la fluctuación en presión y basándose en la señal desde el codificador.

14. Procedimiento según la reivindicación 11, caracterizado porque además comprende utilizar la presión de la masa como una variable de proceso y la velocidad del tornillo sinfín como una variable de control.

15. Procedimiento según la reivindicación 14, caracterizado porque además comprende identificar y controlar un punto muerto del tornillo sinfín mediante una posición de referencia del tornillo sinfín, en el que el punto muerto del tornillo sinfín es una posición del tornillo sinfín en el que se mueve poco o ningún material mediante el tornillo sinfín giratorio.

16. Procedimiento según la reivindicación 15, caracterizado porque además comprende iniciar un perfil de posición sincronizado con la posición de referencia.

17. Procedimiento según la reivindicación 16, caracterizado porque además comprende repetir la función de corrección con cada revolución del tornillo sinfín para proporcionar al tornillo sinfín un perfil de velocidad de patrón de onda repetitivo.

18. Sistema para la extrusión de masa, comprendiendo el sistema:

un tornillo sinfín;

una bomba dosificadora que comprende una entrada;

un primer motor para accionar el tornillo sinfín para transferir masa a la entrada de la bomba dosificadora;

un controlador configurado para controlar el funcionamiento del primer motor;

un sensor de presión configurado para detectar una presión de la masa y configurado para transmitir una señal asociada con la presión al controlador;

caracterizado porque el controlador hace funcionar el motor para compensar por lo menos parcialmente una fluctuación en la presión de masa.

19. Sistema según la reivindicación 18, caracterizado porque la fluctuación en la presión de la masa es una fluctuación de patrón de onda repetitivo.

20. Sistema según la reivindicación 19, caracterizado porque el patrón de onda repetitivo es un patrón de onda generalmente sinusoidal.

21. Sistema según la reivindicación 18, caracterizado porque además comprende un primer codificador para leer una posición o velocidad del primer motor y para transmitir una señal asociada con la posición o velocidad del primer motor.

22. Sistema según la reivindicación 21, caracterizado porque el controlador está configurado para recibir la señal desde el primer codificador y la señal desde el sensor de presión para controlar el funcionamiento del primer motor.

23. Sistema según la reivindicación 22, caracterizado porque además comprende:

un segundo motor para accionar la bomba dosificadora;

un tercer motor para accionar una cuchilla para cortar la masa extruida;

un segundo codificador para leer una posición o velocidad del segundo motor y para transmitir una señal asociada con la posición o velocidad del segundo motor; y

un tercer codificador para leer una posición o velocidad del tercer motor y para transmitir una señal asociada con la posición o velocidad del tercer motor,

en el que el controlador hace funcionar los motores primero, segundo y tercero basándose en la señal asociada con la fluctuación en presión y basándose en las señales recibidas desde los codificadores primero, segundo y tercero.

24. Sistema según la reivindicación 23, caracterizado porque por lo menos uno de entre el primer motor, segundo motor y tercer motor es un motor de accionamiento de frecuencia variable.

25. Sistema según la reivindicación 18, caracterizado porque el controlador comprende un sistema de retroalimentación de bucle cerrado configurado para procesar la señal asociada con la oscilación de presión para generar una señal de control de extrusión de masa que sigue a una disminución predeterminada o a un aumento predeterminado en la magnitud de presión detectada por el sensor de presión.

26. Sistema según la reivindicación 18, caracterizado porque el controlador está configurado para almacenar magnitudes de presión detectadas por el sensor de presión que corresponden a puntos finales del ciclo de extrusión de masa.

27. Sistema según la reivindicación 18, caracterizado porque el sensor de presión no está calibrado.

28. Sistema según la reivindicación 18, caracterizado porque el controlador es un controlador lógico programable.

29. Sistema según la reivindicación 18, caracterizado porque además comprende una tolva configurada para contener la masa transferida por el tornillo sinfín a la bomba dosificadora.

30. Sistema según la reivindicación 18, caracterizado porque además comprende un conmutador de proximidad para reajustar la posición del tornillo sinfín hacía una posición de referencia.

Patentes similares o relacionadas:

Aparato de manipulación de masa, del 1 de Enero de 2020, de Kaak Groep B.V: Un aparato de manipulación de masa que comprende: un dispositivo de transporte para masa que comprende una entrada de masa, una salida […]

Máquina de sobremesa automática para amasar y extrudir pasta, del 19 de Octubre de 2018, de Imperia & Monferrina S.p.A: Máquina de sobremesa automática para amasar y extrudir pasta, que comprende un cuerpo de máquina que incluye medios de motor de engranajes […]

Máquina de sobremesa automática para amasar y extrudir pasta, del 19 de Octubre de 2018, de Imperia & Monferrina S.p.A: Máquina de sobremesa automática para amasar y extrudir pasta, que comprende un cuerpo de máquina que incluye medios de motor de engranajes eléctricos que […]

Un dispositivo y un método para preparar productos alimenticios extrudibles, del 14 de Marzo de 2018, de KONINKLIJKE PHILIPS N.V: Un método para extrudir productos alimenticios extrudibles mediante un dispositivo electrónico que tiene un eje de rotación y un troquel de extrusión, que comprende: […]

Máquina para fabricar pasta rellena y procedimiento relacionado para preparar pasta rellena, del 13 de Abril de 2016, de SIRMAN S.P.A.: Máquina para preparar pasta rellena, que comprende una primera unidad modular, que consiste en una amasadora equipada con un recipiente en […]

Máquina extrusora para confetis decorativos de azúcar, del 27 de Agosto de 2015, de DOMÍNGUEZ SERNA, Juan José: Máquina extrusora para confetis decorativos de azúcar.

Máquina que comprende tres cuerpos, un primer cuerpo , un segundo cuerpo o cuerpo intermedio y un tercer y […]

Máquina extrusora para confetis decorativos de azúcar, del 27 de Agosto de 2015, de DOMÍNGUEZ SERNA, Juan José: Máquina extrusora para confetis decorativos de azúcar.

Máquina que comprende tres cuerpos, un primer cuerpo , un segundo cuerpo o cuerpo intermedio y un tercer y […]

Dispositivo y método para producir un extrudado rizado, del 27 de Noviembre de 2013, de KELLOGG COMPANY: Un dispositivo para producir un producto alimenticio que tiene prácticamente forma de espiral que comprende: una matriz que define una abertura centrada […]

PROCEDIMIENTO E INSTALACION DE PREPARACION EN CONTINUO DE PELLAS PARA LA FABRICACION DE PRODUCTOS ALIMENTARIOS TIPO APERITIVO, del 1 de Agosto de 2008, de CLEXTRAL: Método de preparación sin interrupción, de pellas destinadas a la fabricación de productos alimentarios de tipo aperitivo de textura alveolar y crujiente […]

PROCEDIMIENTO E INSTALACION DE PREPARACION EN CONTINUO DE PELLAS PARA LA FABRICACION DE PRODUCTOS ALIMENTARIOS TIPO APERITIVO, del 1 de Agosto de 2008, de CLEXTRAL: Método de preparación sin interrupción, de pellas destinadas a la fabricación de productos alimentarios de tipo aperitivo de textura alveolar y crujiente […]