Sistema y método de distribución de relleno para rellenar espacios vacíos asistido manualmente.

Un sistema de embalaje (100, 200), comprendiendo

un dispositivo de entrada manual (106,

206) que proporciona múltiples opciones de entrada para selección por unembalador, las opciones de entrada representando grados relativos a los que un recipiente está lleno por uno o más productos a embalar;

un dispositivo de entrada (104, 204) que identifica una o más características de un recipiente; y

un controlador (102, 202) que proporciona una señal de salida indicando una cantidad de relleno a dispensar alrecipiente en base a la opción de entrada seleccionada y la una o más características identificadas del recipiente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2009/038501.

Solicitante: RANPAK CORP..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7990 Auburn Road Concord Township, Ohio 44077 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CARLSON,DANIEL L, FREDERICK,TIMOTHY A.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B55/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 55/00 Conservación, protección o purificación de paquetes o de conjunto paquete-contenido (embalando en condiciones atmosféricas o gaseosas especiales B65B 31/00; dispositivos para colocar hojas, tapones o zunchos de protección alrededor del contenido B65B 61/22). › Metido del contenido en un material antigolpes, p. ej. espuma plástica, sustancia granular.

- B65B61/20 B65B […] › B65B 61/00 Dispositivos accesorios diversos que operan sobre hojas, cintas, bandas, ataduras, receptáculos o paquetes, no previstos en otro lugar. › para añadir cartas, cupones u otros cartones al contenido (ajustar elementos de desembalaje B65B 61/18).

- B65B61/22 B65B 61/00 […] › para colocar hojas protectoras, tampones o tapones alrededor del contenido, p. ej. algodón en los tubos de píldoras.

PDF original: ES-2396631_T3.pdf

Fragmento de la descripción:

Reivindicamos el beneficio de la Solicitud de Patente Provisional US Nº. 61/040, 942, presentada el 31 de Marzo de 2008, que es incorporada aquí por referencia.

Campo de la Invención

La presente invención es dirigida a un sistema y método de embalaje relativamente barato para dispensar una cantidad apropiada de material de relleno de huecos para rellenar un hueco en un recipiente. Tales sistemas de embalaje son conocidos por ejemplo de la US 2005/0050848.

Antecedentes [0003] En el proceso de embalar uno o más objetos en un recipiente para transporte, normalmente se coloca un producto para relleno de huecos en el recipiente de transporte junto con los objetos, rellenando parcialmente o completamente el espacio vacío alrededor de los objetos en el recipiente para evitar o minimizar el movimiento durante el proceso de transporte. Algunos materiales para relleno de huecos comúnmente usados incluyen bolas de espuma, papel de embalaje de burbujas, airbags, y relleno de papel convertido. Algunos de estos productos de relleno ocupan mucho espacio a menos que sean convertidos a partir de un material de existencias más compacto como se necesite.

Normalmente, un embalador mira dentro de un recipiente en el que han sido colocados uno o más objetos para transporte y determina la cantidad de material de relleno necesitada para rellenar el vacío restante en el recipiente. El embalador luego controla un dispensador de relleno para dispensar la cantidad deseada de relleno. Para productos de relleno de tipo cinta, un embalador experimentado puede rápidamente determinar cuántas y que longitudes de tiras de relleno se necesitan para rellenar el vacío en el recipiente.

Un embalador inexperto, sin embargo, tiene mucha más dificultad para determinar qué longitudes y qué número de tiras de relleno se necesitan para rellenar el volumen hueco. Consecuentemente un embalador inexperto a veces ralentiza el proceso de embalaje y es menos eficiente que un embalador experimentado. Para evitar este problema, se han desarrollado sistemas automatizados para medir el volumen vacío en un recipiente y entonces determinar automáticamente las tiras de relleno requeridas para el embalador. En algunos casos estos sistemas eliminan completamente la necesidad de un embalador. El coste inicial de un sistema totalmente automatizado es mayor que para un sistema operado por embalador.

Resumen [0006] La presente invención proporciona una solución barata al problema del embalador inexperto a la vez que proporciona las longitudes apropiadas de material de relleno de huecos para una amplia variedad de tamaños de recipiente y configuraciones de producto.

Un método a modo de ejemplo conforme a la invención incluye el paso de seleccionar manualmente una opción de entrada entre múltiples opciones de entrada. Las opciones de entrada representan grados relativos a los que un recipiente es rellenado por uno o más objetos a ser embalados. El método también incluye los pasos de identificar una o más características de un recipiente, y proporcionar una señal de salida indicando la cantidad de relleno a dispensar al recipiente en base a la opción de entrada seleccionada y la una o más características del recipiente.

Incluso un embalador inexperto puede mirar un recipiente con uno o más objetos colocados en él para transporte y seleccionar la opción de entrada que mejor representa el grado relativo al que está llenado el recipiente. Una vez que las características del recipiente han sido identificadas, y el embalador ha seleccionado la opción de entrada que mejor representa el grado relativo al que el recipiente está rellenado, un controlador puede determinar la cantidad de relleno a dispensar para rellenar el vacío en el recipiente. Puesto que el material de relleno de huecos normalmente tiene propiedades elásticas que permiten comprimirlo ligeramente sin destruir su función prevista, y puesto que el material de relleno de huecos no necesita rellenar el hueco absolutamente de forma completa, el grado relativo de llenado seleccionado por el embalador normalmente es suficiente para que el controlador determine una cantidad adecuada de material de relleno.

En consecuencia, un sistema de embalaje con relleno de huecos a modo de ejemplo incluye un dispositivo manual de entrada para seleccionar la opción de entrada que representa el grado relativo al que está llenado un recipiente por el uno o más objetos a embalar, un dispositivo de entrada que identifica una o más características del recipiente, y un controlador que proporciona una señal de salida que indica una cantidad de relleno a distribuir al recipiente en base a la opción de entrada seleccionada y a la una o más características del recipiente.

Las precedentes y otras características de la invención son de aquí en adelante totalmente descritas y particularmente señaladas en las reivindicaciones, la siguiente descripción y los dibujos anexos estableciendo en detalle diversas realizaciones ilustrativas de la invención, las cuales son indicativas, sin embargo, de sólo unas pocas de las diversas maneras en las que pueden emplearse los principios de la invención.

Breve descripción de los Dibujos [0011]

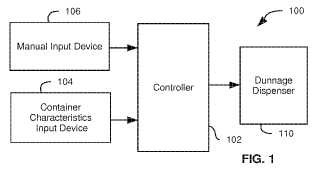

FIG. 1 es una representación esquemática de un sistema de embalaje provisto conforme a la presente invención; y

FIG. 2 es una representación esquemática de un sistema de embalaje a modo de ejemplo provisto conforme a la presente invención.

Descripción detallada [0012] La presente invención proporciona una solución barata al problema de un embalador inexperto. Aún más, la presente invención proporciona un sistema que puede suministrar una longitud apropiada de material de relleno de huecos para una amplia variedad de tamaños de recipientes y configuraciones de producto. Un embalador inexperto, incluso sin saber nada sobre el producto de relleno que se dispensa, puede mirar un recipiente con uno o más objetos colocados en él para transporte y puede seleccionar la opción de entrada que mejor represente el grado relativo de llenado del recipiente. Una vez que han sido identificadas las características del recipiente, y que el embalador ha seleccionado la opción de entrada que representa el grado relativo de llenado del recipiente, un controlador puede determinar la cantidad de relleno a dispensar para rellenar el hueco en el recipiente. Esto permite a un embalador inexperto ayudar eficazmente a determinar la cantidad apropiada de relleno a dispensar, incluso cuando el embalador nunca antes ha realizado la tarea. Adicionalmente, ya que el material de relleno de huecos normalmente tiene propiedades elásticas que le permiten estar ligeramente comprimido sin arruinar su función prevista, y ya que el material de relleno de huecos no necesita rellenar el hueco absolutamente por completo para ser eficaz, el grado de llenado relativo seleccionado por el embalador normalmente es suficiente para que el controlador determine una cantidad adecuada de material de relleno.

Brevemente, la presente invención proporciona un sistema de embalaje que incluye medios para seleccionar manualmente una opción de entrada entre múltiples opciones de entrada, en el que las opciones de entrada representan grados relativos a los que está lleno un recipiente por uno o más objetos a embalar, o medios para introducir manualmente un grado relativo al que está lleno un recipiente con uno o más objetos a embalar. El sistema de empaquetado también incluye medios para identificar una o más características del recipiente, y medios para proporcionar una señal de salida indicando la cantidad de relleno a dispensar al recipiente en base a la opción de entrada seleccionada y la una o más características identificadas del recipiente. Alternativamente, el sistema puede incluir un elemento para emitir una señal indicando la cantidad de relleno a dispensar en base al grado relativo de llenado y las características identificadas del recipiente.

Haciendo referencia ahora a los dibujos e inicialmente a la FIG. 1, la presente invención proporciona un sistema de embalaje 100 que incluye un controlador 102, un dispositivo de entrada 104 en comunicación con el controlador 102 que identifica una o más características del recipiente, y un dispositivo de entrada manual 106 en comunicación con el controlador 102 que proporciona múltiples opciones de entrada para selección por un embalador. Las opciones de entrada representan grados relativos a los cuales ha sido llenado un recipiente por uno o más objetos a embalar. El grado relativo de llenado es una estimación o aproximación de cuán lleno está el recipiente, tal como casi vacío, medio lleno, y casi lleno. El controlador 102 proporciona una señal de salida indicando una cantidad de relleno... [Seguir leyendo]

Reivindicaciones:

1. Un sistema de embalaje (100, 200) , comprendiendo un dispositivo de entrada manual (106, 206) que proporciona múltiples opciones de entrada para selección por un embalador, las opciones de entrada representando grados relativos a los que un recipiente está lleno por uno o más productos a embalar;

un dispositivo de entrada (104, 204) que identifica una o más características de un recipiente; y

un controlador (102, 202) que proporciona una señal de salida indicando una cantidad de relleno a dispensar al recipiente en base a la opción de entrada seleccionada y la una o más características identificadas del recipiente.

2. Un sistema de embalaje como se establece en la reivindicación 1, en el que el dispositivo de entrada manual

(106) incluye uno o más de un micrófono, ratón de ordenador, una pantalla táctil, un teclado, un botón pulsador, un conmutador, un conmutador de pie, un conmutador de rodillera, dispositivo de control remoto inalámbrico, un cursor, y una aguja y soporte sensible a aguja.

3. Un sistema de embalaje como se establece en la reivindicación 1 o reivindicación 2, en el que el dispositivo manual de introducción (106) proporciona unas 2 a unas 5 opciones de entradas discretas (240, 242, 244, 246, 250) .

4. Un sistema de embalaje como se establece en cualquiera de las reivindicaciones precedentes, en en el que el dispositivo de entrada manual (106) proporciona opciones de entrada entre vacío y lleno.

5. Un sistema de embalaje como se establece en cualquiera de las reivindicaciones precedentes,

en el que el dispositivo de entrada manual (106) proporciona opciones de entrada que incluyen vacío, 25% lleno, 50% lleno, 75% lleno, y lleno.

6. Un sistema de embalaje como se establece en cualquiera de las reivindicaciones precedentes,

en el que el dispositivo de entrada manual (106) proporciona opciones de entrada que incluyen casi vacío, medio lleno, y casi lleno.

7. Un sistema de embalaje como se establece en cualquiera de las reivindicaciones precedentes,

en el que el dispositivo de entrada manual (106) incluye un indicador de nivel variable linealmente con configuraciones entre vacío y lleno.

8. Un sistema de embalaje como se establece en cualquiera de las reivindicaciones precedentes,

en el que el dispositivo de entrada manual (104) incluye al menos uno de: un lector de código de barras; uno o más sensores para indicar dimensiones de un recipiente; una sonda mecánica, óptica, o electromagnética; un ratón de ordenador; una pantalla táctil; un teclado; un botón pulsador; un conmutador; un conmutador de pie; un conmutador de rodillera; un dispositivo de control remoto inalámbrico, un lector de etiqueta de identificación por radiofrecuencia; y una aguja y soporte sensible a aguja.

9. Un sistema de embalaje como se establece en cualquiera de las reivindicaciones precedentes,

que comprende un dispensador de relleno (110, 210) en comunicación con el controlador (102, 202) para dispensar la cantidad indicada de relleno.

10. Un sistema de embalaje como se establece en la reivindicación 9,

en el que el dispensador de relleno (110, 210) incluye una máquina de transformación (214) que convierte una materia prima (216) en un producto de relleno (220) .

11. Un sistema de embalaje como se establece en la reivindicación 9 o reivindicación 10, en el que el dispensador de relleno (110, 210) incluye un dispositivo de entrada de dispensación de relleno (260) para dispensar manualmente una cantidad adicional de relleno.

12. Un método de embalaje que comprende los pasos de:

seleccionar manualmente una opción de entrada entre múltiples opciones de entrada, las opciones de entrada representando grados relativos a los que está lleno un recipiente por uno o más productos a embalar;

identificar una o más características de un recipiente; y proporcionar una señal de salida que indica una cantidad de relleno a dispensar al recipiente en base a la opción de entrada seleccionada y la una o más características identificadas del recipiente.

13. Un método de embalaje como se establece en la reivindicación 12, en el que el paso de selección se realiza manualmente por al menos uno de hablar en un micrófono, pulsar un botón, teclear en un teclado, presionar un conmutador de pie o un conmutador de rodillera, tocar un monitor de pantalla táctil, mover un conmutador de cursor, y accionar un ratón de ordenador.

14. Un método de embalaje como se establece en la reivindicación 12 o la reivindicación 13, en el que el paso identificador incluye al menos uno de: leer un código de barras, leer una etiqueta de identificación de radio frecuencia, hablar por un micrófono, detectar una dimensión, pulsar un botón, teclear en un teclado, apretar un conmutador de pie o un conmutador de rodillera, y accionar un ratón de ordenador.

15. Un método de embalaje como se establece en cualquiera de las reivindicaciones 12 a 14, en el que el paso de proporcionar incluye transmitir la señal emitida a un dispensador de relleno para dispensar la cantidad indicada de relleno.

16. Un método de embalaje como se establece en cualquiera de las reivindicaciones 12 a 15,

en el que el paso de seleccionar incluye seleccionar de unas dos a unas cinco opciones de entrada discretas.

17. Un método de embalaje como se establece en cualquiera de las reivindicaciones 12 a 16, en el que el paso de seleccionar incluye seleccionar de opciones de entrada discretas que incluyen vacío, 25% lleno, 50% lleno, 75% lleno, y lleno.

18. Un método de embalaje como se establece en cualquiera de las reivindicaciones 12 a 17, en el que el paso de seleccionar incluye seleccionar de opciones de entrada discretas que incluye casi vacío, medio lleno, y casi lleno.

19. Un método de embalaje como se establece en cualquiera de las reivindicaciones 12 a 18, que comprende el paso de dispensar manualmente una cantidad adicional de relleno.

20. Un sistema de embalaje (100, 200) que comprende medios (106, 206) para introducir manualmente un grado relativo al que un recipiente está lleno por uno o más productos a embalar, medios (104, 204) para identificar una o más características de un recipiente, y medios (102, 202) para emitir una señal de salida indicando la cantidad de relleno a dispensar en base al grado relativo de llenado introducido manualmente y las características identificadas del recipiente.

21. Un sistema de embalaje como establecido en la reivindicación 20, en el que los medios de introducción manual (106, 206) incluyen medios para seleccionar manualmente una opción de entrada entre múltiples opciones de entrada (240, 242, 244, 246, 250) , las opciones de entrada representando grados relativos a los que está lleno un recipiente por uno o más productos a embalar.

Patentes similares o relacionadas:

Unidad y método para alimentar folletos informativos a una máquina de empaquetado, del 22 de Julio de 2020, de I.M.A. INDUSTRIA MACCHINE AUTOMATICHE S.P.A.: Una unidad para alimentar folletos informativos a una máquina de empaquetado (M), que comprende: - una superficie de alimentación […]

Sistemas y métodos para empaquetar artículos y documentación asociada, del 13 de Mayo de 2020, de CALJAN A/S: Un transportador de artículos y documentos, que comprende: un transportador de fusión de artículos que incluye una superficie de transporte de artículos […]

Procedimiento de procesamiento de una pluralidad de artículos a través de una sección de procesamiento de una máquina de envasado, del 20 de Noviembre de 2019, de Standard Knapp Inc: Procedimiento de procesamiento de una pluralidad de artículos a través de una sección de procesamiento de una máquina de envasado, comprendiendo el procedimiento: […]

Máquina empaquetadora para morriones de alambre, del 20 de Noviembre de 2019, de GEFIN, S.R.L.: Una máquina empaquetadora para morriones de alambre en contenedores que tienen formas diferentes y predeterminadas, incluyendo: - una estructura de […]

Aplicador y procedimiento de cinta flexible, del 16 de Octubre de 2019, de Northfield Corporation: Un aplicador de etiquetas para aplicar una etiqueta que presenta una cinta elástica a un producto , siendo que el aplicador de etiqueta comprende: […]

Conjunto de cinta que contiene tarjetas de información y blísteres y método para su ensamblaje, del 14 de Octubre de 2019, de 4C Care IP BV: Conjunto de cinta, que comprende: - una cinta ; - una pluralidad de tarjetas de información separadas, teniendo cada tarjeta de información […]

Sección de proceso de una máquina de embalaje, del 2 de Octubre de 2019, de Standard Knapp Inc: Sección de procesamiento de una máquina de embalaje que comprende: un transportador configurado para ser accionado por un primer elemento de accionamiento ; […]

Dispositivo para aplicar folletos a contenedores, del 14 de Agosto de 2019, de P.E. LABELLERS S.P.A: Un dispositivo para aplicar folletos a contenedores , que comprende un bastidor fijo que soporta al menos un cargador adaptado para contener una […]