SISTEMA DE MEDICIÓN DE EXCENTRICIDAD PARA TUBOS METÁLICOS NO FERROMAGNÉTICOS Y MÉTODO CORRESPONDIENTE.

Sistema de medición de excentricidad para tubos metálicos no ferromagnéticos mediante el empleo de corrientes inducidas,

comprendiendo

al menos tres bobinas separadas de forma equidistante entre sí y de forma radial respecto al eje de un tubo metálico a medir y dispuestas exteriormente a dicho tubo metálico, estando vinculadas dichas bobinas al menos a una fuente de alimentación de corriente alterna de frecuencia variable, estando asociadas cada una de dichas bobinas a un dispositivo medidor y a unos medios de procesamiento de datos configurados para determinar un valor de excentricidad del tubo metálico a medir, en el que dichos medios de procesamiento de datos están asociados a un dispositivo de almacenamiento de datos,

estando vinculadas cada una de dichas bobinas a un sistema de filtrado de señal eléctrica y a un sistema amplificador de señal eléctrica.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230095.

Solicitante: LA FARGA TUB, S.L. .

Nacionalidad solicitante: España.

Inventor/es: FERRER CRUSELLAS,NURIA, RIERA FONTANA,Lluís, MAGNET CASADESUS,Jorge.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01B7/06 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › G01B 7/00 Disposiciones de medida caracterizadas por la utilización de medios eléctricos o magnéticos. › para la medida del espesor.

- G01B7/312 G01B 7/00 […] › para la medida de la excentricidad, p. ej. desviación lateral entre dos ejes paralelos.

Fragmento de la descripción:

Sistema de medición de excentricidad para tubos metálicos no ferromagnéticos y método correspondiente

OBJETO DE LA INVENCIÓN

La presente solicitud de patente tiene por objeto el registro de un sistema de medición de excentricidad para tubos metálicos no ferromagnéticos que incorpora notables innovaciones y ventajas.

Más concretamente, la invención propone el desarrollo de un sistema de medición de excentricidad para tubos metálicos no ferromagnéticos, basado en el uso de corrientes inducidas, que comprende al menos tres bobinas situadas radialmente respecto al eje de un tubo a medir y unos medios de procesamiento para determinar la excentricidad del tubo a medir.

La presente invención también se refiere a un método de medición de excentricidad para tubos metálicos no ferromagnéticos basado en el uso de corrientes inducidas.

ANTECEDENTES DE LA INVENCIÓN

La excentricidad es un valor indicativo de la concentricidad de un tubo y se calcula mediante la medida de los espesores del tubo a lo largo de toda su circunferencia.

No existe ninguna normativa que regule la excentricidad pero sí los espesores mínimos de pared del tubo de cobre. Actualmente, las normativas UNE-EN 1057 y UNE-EN 12735-1 regulan el espesor mínimo de pared que tiene que cumplir el tubo sanitario y el tubo ACR, respectivamente, para que puedan soportar la presión de los fluidos que circulan por su interior.

En el proceso de fabricación de los tubos, después de la extrusión, habitualmente se realizan varios procesos de estirado. Experimentalmente se ha demostrado que la excentricidad del tubo final viene marcada por la excentricidad en el tubo de origen, es decir, el tubo a la salida de la prensa de extrusión, tal y como se puede ver en el gráfico de la figura 4. En dicha figura 4 se representa la excentricidad de tubo de origen o tubo prensa frente a la excentricidad del tubo final en tanto por ciento, y se puede comprobar que dicha excentricidad se traslada en los distintos procesos. En el gráfico también se representa con una línea discontinua un valor de referencia del 4% para la excentricidad en el tubo final. Dicho valor se ha hallado como referencia empírica para limitar dicha excentricidad en el tubo final y así evitar producir tubos con un exceso de material y por tanto de peso.

Es de vital importancia medir y corregir la excentricidad en el punto de origen. Como se puede ver en el gráfico de la figura 4 si partimos de valores de excentricidad de tubo de prensa inferiores al intervalo 8-10% es posible obtener un tubo final con una excentricidad <4% consiguiendo así un mejor aprovechamiento de la materia prima.

Por otro lado, para la producción de tubo de cobre existen dos tipos de tecnología:

Prensas de bajo ratio de extrusión (mayor espesor del tubo) , acompañadas de un laminador. Ésta es una solución que requiere una mayor inversión debido al coste del laminador, así como disponer de un mayor espacio para la ubicación del mismo y unos mayores requerimientos de mantenimiento. No obstante, este tipo de prensas, combinada con el laminador, asegura una excentricidad inferior al 8% ya que el proceso de laminado tiene la ventaja que permite mejorar mucho la excentricidad del tubo de origen salido de la prensa.

Prensas de alto ratio de extrusión (menor espesor del tubo, no necesita un laminado posterior y puede ser directamente estirado) . Este sistema resulta más sencillo desde el punto de vista técnico, requiere menos mantenimiento para su funcionamiento y ocupa menos espacio, de lo que se derivan unos costes inferiores que las prensas de bajo ratio de extrusión. Sin embargo en este caso la excentricidad garantizada en promedio es del 8% (puede situarse en el intervalo del 2 al 15%) , lo cual requiere un mayor control de los tubos para evitar desviaciones excesivas de los estándares; además como contrapartida el número de rechazos aumenta respecto a las prensas de bajo ratio de extrusión. Si no se lleva a cabo un mayor control hay que compensar la excentricidad superior al 8% con el uso de una mayor cantidad de materia prima para garantizar el espesor mínimo del tubo metálico.

Es necesario por tanto, conocer el valor exacto de la excentricidad del tubo a la salida de la prensa, ya que así se podrá relacionar este valor con las variables que la pueden producir, y en consecuencia corregirlas y/o ajustarlas.

Son conocidos ejemplos en el estado de la técnica como el documento americano US 3693075 A en el que se divulga un sistema para medir la excentricidad de un tubo hecho de material no ferromagnético mediante el empleo de corrientes inducidas. Este sistema emplea un par de bobinas, una principal y una secundaria, y se basa en los fundamentos conocidos del electromagnetismo.

De acuerdo con dichos fundamentos conocidos, al hacer circular corriente eléctrica por una bobina se genera un campo magnético. Si dicha bobina se sitúa en las proximidades de un material conductor eléctrico, dicho campo magnético induce en el material corrientes eléctricas. Las características de la corriente eléctrica inducida dependen de las características del campo magnético inductor y del material. A su vez, estas corrientes inducidas, inducen a su vez un campo magnético de reacción que se opone al primero y, en la bobina, se puede medir la correspondiente variación de diferencia de potencial debido a la presencia de este material conductor.

La medida de la diferencia de potencial inducida en presencia del material conductor, proporciona información de las propiedades de este material así como de sus características geométricas.

Continuando con el anterior documento americano, en una condición de uso, la pared del tubo a medir queda situada entre ambas bobinas. Esta característica limita la versatilidad del sistema ya que no se puede utilizar por ejemplo para tubos sellados. Otro inconveniente de la invención del anterior documento americano es que requiere rotar el tubo a medir en una condición de uso para poder tener varias mediciones en un segmento del tubo. Además no se puede obtener una gran precisión en las mediciones obtenidas mediante el uso de una configuración de dos bobinas como ilustra el documento americano.

Hay por lo tanto una necesidad de obtener un sistema de medición de excentricidad para tubos metálicos no ferromagnéticos por corrientes inducidas así como un método de medición que solvente los anteriores inconvenientes aportando además ventajas adicionales.

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención se ha desarrollado con el fin de proporcionar un sistema de medición de excentricidad para tubos metálicos no ferromagnéticos que resuelva los inconvenientes anteriormente mencionados, aportando, además, otras ventajas adicionales que serán evidentes a partir de la descripción que se acompaña a continuación.

Es por tanto objeto de la presente invención proporcionar un sistema de medición de excentricidad para tubos metálicos no ferromagnéticos, basado en el uso de corrientes inducidas, que se caracteriza por comprender al menos tres bobinas separadas de forma equidistante entre sí y situadas de forma radial respecto al eje de un tubo metálico a medir. Todas las bobinas guardan la misma distancia de separación respecto al tubo metálico y están dispuestas exteriormente a dicho tubo metálico.

Dichas bobinas están vinculadas al menos a una fuente de alimentación de corriente alterna de frecuencia variable, de manera que en una condición de uso, la fuente de alimentación suministra una corriente eléctrica alterna a cada una de las bobinas, las cuales a su vez generan un campo magnético inductor variable con el tiempo, que induce una corriente eléctrica en el tubo metálico a medir, creando dicha corriente del tubo metálico un campo magnético de reacción opuesto al campo magnético inductor, en el que dicho campo magnético de reacción desmagnetiza parcialmente las bobinas, lo que produce una variación del voltaje en cada una de las bobinas.

Cada una de dichas bobinas está asociada a un dispositivo medidor configurado para medir dicha variación de voltaje. Adicionalmente cada una de dichas bobinas está asociada a unos medios de procesamiento de datos configurados para comparar la diferencia de variación de voltaje para cada combinación de dos bobinas y determinar un valor de excentricidad del tubo a medir, en el que dichos medios de procesamiento de datos están asociados a un dispositivo de almacenamiento de...

Reivindicaciones:

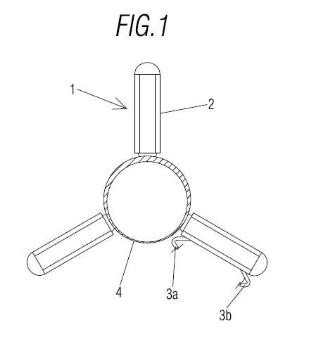

1. Sistema de medición de excentricidad para tubos metálicos no ferromagnéticos, basado en el uso de corrientes inducidas, caracterizado por el hecho de que comprende al menos tres bobinas (1) separadas de forma equidistante entre sí y situadas de forma radial respecto al eje de un tubo metálico (4) a medir, en el que todas las bobinas (1) guardan la misma distancia de separación respecto al tubo metálico (4) y están dispuestas exteriormente a dicho tubo metálico (4) ,

estando vinculadas dichas bobinas (1) al menos a una fuente de alimentación (5) de corriente alterna de frecuencia variable, de manera que en una condición de uso, la fuente de alimentación (5) suministra una corriente eléctrica alterna a cada una de las bobinas (1) , las cuales a su vez generan un campo magnético inductor variable con el tiempo, que induce una corriente eléctrica en el tubo metálico (4) a medir, creando dicha corriente del tubo metálico (4) un campo magnético de reacción opuesto al campo magnético inductor, en el que dicho campo magnético de reacción desmagnetiza parcialmente las bobinas (1) , lo que produce una variación del voltaje en cada una de las bobinas (1) , estando asociadas cada una de dichas bobinas (1) a un dispositivo medidor configurado para medir dicha variación de voltaje, estando asociadas cada una de dichas bobinas (1) a unos medios de procesamiento de datos configurados para comparar la diferencia de variación de voltaje para cada combinación de dos bobinas (1) y determinar un valor de excentricidad del tubo metálico (4) a medir, en el que dichos medios de procesamiento de datos están asociados a un dispositivo de almacenamiento de datos (9) , estando vinculadas cada una de dichas bobinas (1) a un sistema de filtrado (6) de señal eléctrica y a un sistema amplificador (7) de señal eléctrica.

2. Sistema de medición de excentricidad para tubos metálicos no ferromagnéticos según la reivindicación 1, caracterizado por el hecho de que dichos medios de procesamiento presentan un controlador programable (8) del tipo PLC.

3. Sistema de medición de excentricidad para tubos metálicos no ferromagnéticos según la reivindicación 1, caracterizado por el hecho de que dicha fuente de alimentación (5) suministra una corriente alterna con una frecuencia entre 200 y 1000 Hz.

4. Sistema de medición de excentricidad para tubos metálicos no ferromagnéticos según la reivindicación 1, caracterizado por el hecho de que cada bobina (1) está alojada en un cuerpo cilíndrico protector (2) .

5. Sistema de medición de excentricidad para tubos metálicos no ferromagnéticos según la reivindicación 1, caracterizado por el hecho de que dicho dispositivo medidor comprende un puente divisor de tensiones de resistencia eléctrica (17) .

6. Sistema de medición de excentricidad para tubos metálicos no ferromagnéticos según la reivindicación 1, caracterizado por el hecho de que el tubo metálico (4) a medir presenta un diámetro exterior superior a 30mm.

7. Sistema de medición de excentricidad para tubos metálicos no ferromagnéticos según la reivindicación 1, caracterizado por el hecho de que el tubo metálico (4) a medir presenta un espesor comprendido entre 0, 5 y 3, 5 mm.

8. Método de medición de excentricidad para tubos metálicos no ferromagnéticos, caracterizado por el hecho de que comprende las etapas de:

posicionar (11) al menos tres bobinas (1) de forma equidistante entre sí y de forma radial respecto al eje de un tubo metálico (4) a medir, medir (12) la variación de voltaje en cada bobina (1) ,

filtrar (13) las señales eléctricas procedentes de cada una de las bobinas (1) , amplificar (14) las señales eléctricas obtenidas tras la filtración, determinar (15) diferencias en las variaciones de voltaje para cada combinación de dos bobinas (1) , almacenar y procesar (16) las señales eléctricas obtenidas tras la determinación.

9. El método de medición de excentricidad para tubos metálicos no ferromagnéticos según la reivindicación 8, caracterizado por el hecho de que se lleva a cabo de manera continua en un proceso de fabricación de tubos metálicos (4) por extrusión.

Patentes similares o relacionadas:

CONJUNTO DE PLACA DE DESGASTE PARA MONITOREAR REMOTAMENTE EL DESGASTE EN PLACAS DE DESGASTE DE MAQUINARIA; SISTEMA Y MÉTODOS ASOCIADOS, del 28 de Mayo de 2020, de PINTO GALLEGUILLOS, Álvaro Gonzalo: Conjunto de placa de desgaste para monitorear remotamente el desgaste en placas de desgaste de maquinaria, el cual está conformado por: un […]

Procedimiento para obtener una altura de un material apilado en un horno de coque, del 25 de Marzo de 2020, de Arcelormittal: Un procedimiento para obtener un parámetro representativo de una altura (H) de una superficie superior de un material apilado en un horno […]

Procedimiento para obtener una altura de un material apilado en un horno de coque, del 25 de Marzo de 2020, de Arcelormittal: Un procedimiento para obtener un parámetro representativo de una altura (H) de una superficie superior de un material apilado en un horno […]

Sonda de medición para medir el grosor de capas delgadas así como un procedimiento para fabricar un elemento sensor para la sonda de medición, del 16 de Octubre de 2019, de Helmut Fischer GmbH Institut für Elektronik und Messtechnik: Sonda de medición para medir el grosor de capas delgadas con una carcasa , con al menos un elemento sensor , que está alojado en la carcasa […]

DISPOSITIVO DE MEDICIÓN DE ESPESORES A BORDO DE UN VEHÍCULO AÉREO NO TRIPULADO, del 18 de Septiembre de 2019, de WT MODE SOLUTIONS S.L: 1. Dispositivo de medición de espesores a bordo de un vehículo aéreo no tripulado, que puede operar de forma manual y/o autónoma, caracterizado porque presenta: - […]

Sensor de monedas, del 24 de Julio de 2019, de AZKOYEN , S.A: Un sensor de monedas , que comprende un circuito electrónico con: una primera rama inductiva que comprende un primer inductor […]

Sensor para detectar grosor de láminas de papel y una unidad diferenciadora de billetes, del 12 de Junio de 2019, de FUJITSU FRONTECH LIMITED: Un sensor de deteccion de grosor de lamina de papel que comprende: un oscilador (1, 1A) que esta configurado para emitir senales de alta frecuencia con frecuencias […]

Método para la medición y adaptación del espesor de pared de un tubo, del 15 de Mayo de 2019, de Tiroler Rohre GmbH: Método para la medición y adaptación del espesor de pared (W) de un tubo fabricado mediante un método de colada centrífuga durante una producción […]

Procedimiento de fabricación de una banda de acero para embalaje y equipo asociado, del 6 de Febrero de 2019, de Arcelormittal: Procedimiento para la producción continua de bandas de acero de embalaje revestidas con una capa de pasivación, en el que se deposita sobre […]