Sistema de intercambiador de calor usado en fabricación de acero.

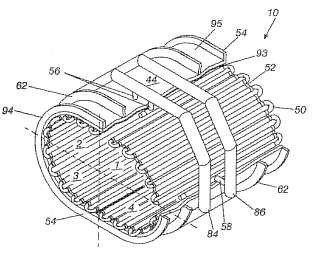

Sistema (10) de intercambiador de calor, comprendiendo dicho sistema:

al menos un panel de intercambio de calor de tuberías (50) de arrollamiento sinuoso que tienen unaentrada (56) y una salida (58);

un colector (84) de entrada en comunicación de fluido con la entrada (56) del al menos un panel;un colector (86) de salida en comunicación de fluido con la salida (58) del al menos un panel;estando configuradas las tuberías (50) para tener un fluido de enfriamiento que fluye a través de lastuberías (50);

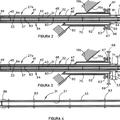

estando ubicadas las tuberías (50) para tener una corriente de gases (36) calientes que fluye a travésde las tuberías (50);

en el que las tuberías (50) de arrollamiento sinuoso son sustancialmente un conjunto de longitudes desección de tubos conectados montados uno junto al otro; y

los tubos conectados están sujetos entre sí con uniones (52) formando de ese modo el al menos unpanel;

en el que el al menos un panel está montado en un lado interior de una pared, y está en comunicación defluido con los colectores (86; 84) de salida y entrada que están en un lado exterior de la pared;caracterizado porque la pared tiene curvatura y porque los tubos conectados están sujetos entre sí con unaunión en ángulo de manera que el panel resultante tiene una curvatura que es comparable a la curvatura dela pared.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/007536.

Solicitante: AMERIFAB, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3501 East 9th Street Indianapolis, IN 46201 ESTADOS UNIDOS DE AMERICA.

Inventor/es: KINCHELOE,DAVID,P, MANASEK,RICHARD,J.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21B3/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Características generales de la fabricación de hierro fundido (mezclas para fundición C21C 1/06).

- C21C1/00 C21 […] › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › Afinado del hierro fundido; Hierro colado.

- C21C5/40 C21C […] › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Extractores o separadores de gases residuales o polvo de los convertidores.

- C21C5/46 C21C 5/00 […] › Detalles o accesorios.

- C21C5/52 C21C 5/00 […] › Fabricación del acero en horno eléctrico.

- C22B1/00 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › Tratamiento preliminar de minerales o residuos metálicos.

- F27B3/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › con cámara o solera móviles, p. ej. inclinables.

- F27D1/12 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › F27D 1/00 Carcasas; Revestimientos; Paredes; Techos o bóvedas (materiales refractarios C04B; muros pantalla para cámaras de combustión F23M 3/00). › incluyendo dispositivos de enfriamiento (estructura de los montajes de tubos en general F28).

- F27D17/00 F27D […] › Dispositivos para la utilización del calor perdido (cambiadores de calor en sí F28 ); Dispositivos para la utilización o eliminación de los gases residuales (eliminación de humo en general B08B 15/00).

- F27D9/00 F27D […] › Refrigeración de los hornos o de las cargas que se hallan dentro de aquéllos (F27D 1/00, F27D 3/00 tienen prioridad).

- F28D7/00 F […] › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones tubulares para los dos medios que intercambian calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización.

- F28D7/08 F28D […] › F28D 7/00 Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones tubulares para los dos medios que intercambian calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización. › teniendo las canalizaciones cualquier otra curvatura, p. ej. en serpentina o en zig-zag (F28D 7/10 tiene prioridad).

- F28F21/08 F28 […] › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 21/00 Estructura de los aparatos intercambiadores de calor caracterizada por el empleo de materiales específicos. › de metal.

- F28F3/12 F28F […] › F28F 3/00 Elementos en forma de placas o de láminas; Conjuntos de elementos en forma de placas o de láminas (especialmente adaptados para el movimiento F28F 5/00). › Elementos construidos en forma de panel aligerado, p. ej. con canales.

PDF original: ES-2385490_T3.pdf

Fragmento de la descripción:

Sistema de intercambiador de calor usado en fabricación de acero

Campo de la invención

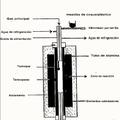

La presente invención se refiere a un aparato para el procesamiento metalúrgico, en particular para la fabricación de hierro y acero. Más particularmente, la invención se refiere a un sistema de intercambiador de calor usado en un horno metalúrgico y a sus componentes de soporte, en el que el sistema de intercambiador de calor comprende tuberías de aleación de bronce y aluminio. El sistema de intercambiador de calor incluye tuberías montadas en la pared de horno, en el techo de horno y en el sistema de descarga gaseosa, comprendiendo el sistema de descarga gaseosa conductos de descarga gaseosa y un anillo de humo. El sistema de intercambiador de calor proporciona enfriamiento, y las tuberías de aleación de bronce y aluminio prolongan la vida útil del horno.

Antecedentes de la invención

En la actualidad, el acero se fabrica fundiendo y refinando chatarra de hierro y acero en un horno metalúrgico. Normalmente, el horno es un horno de arco eléctrico (EAF) o un horno de oxígeno básico (BOF) . Con respecto a los hornos EAF, los expertos en la técnica de producción de acero consideran que el horno es el aparato más crítico individual en una acería o fundición. Por consiguiente, es de vital importancia que cada EAF permanezca operativo durante el mayor tiempo posible.

El daño estructural producido durante el proceso de carga afecta al funcionamiento de un EAF. Puesto que la chatarra tiene una densidad efectiva inferior que el acero fundido, el EAF debe tener un volumen suficiente como para alojar la chatarra y todavía producir la cantidad deseada de acero. Cuando se funde la chatarra forma un baño de metal caliente en la solera o zona de fusión en la parte inferior del horno. Sin embargo, a medida que se reduce el volumen de acero en el horno, aumenta el volumen libre en el EAF. La parte del horno por encima de la solera o la zona de fusión debe protegerse frente a las altas temperaturas internas del horno. La pared, la cubierta o el techo de la cuba, la canalización y la cámara de descarga gaseosa están en riesgo particular de tensiones térmicas, químicas y mecánicas masivas producidas por la carga y la colada de la chatarra y el refino del acero resultante. Tales tensiones limitan enormemente la vida útil del horno.

Históricamente, el EAF se diseñó y fabricó en general como una estructura de acero soldado que se protegió contra las altas temperaturas del horno mediante un revestimiento refractario. A finales de los años 1970 y principios de los años 1980, la industria del acero comenzó a combatir las tensiones de funcionamiento sustituyendo el ladrillo refractario caro por paneles de techo enfriados por agua, y paneles de pared lateral enfriados por agua ubicados en partes de la cuba de horno por encima de la zona de fusión. Los componentes enfriados por agua también se han usado para revestir la canalización de horno en los sistemas de descarga gaseosa. Los componentes enfriados por agua de salida están compuestos por diversos tipos y calidades de placas y tuberías. Un ejemplo de un sistema de enfriamiento se da a conocer en la patente estadounidense n.º 4.207.060 que usa una serie de serpentines de enfriamiento. En general, los serpentines se forman a partir de secciones de tubería adyacentes con una tapa de extremo curvado, que forma una trayectoria para un refrigerante líquido que fluye a través de los serpentines. Este refrigerante se fuerza a través de las tuberías a presión para maximizar la transferencia de calor. La técnica actual usa acero al carbono y acero inoxidable para formar las placas y las tuberías.

Además, los hornos EAF modernos actuales requieren un control de la contaminación para capturar las descargas gaseosas que se crean durante el procedimiento de fabricación del acero. Los humos procedentes del horno generalmente se capturan de dos formas. Ambos procedimientos se emplean durante el funcionamiento del horno. Una forma de capturar las descargas gaseosas es a través de una cúpula de horno. La cúpula es similar a la tapa de un horno. Forma parte de la construcción y atrapa gases durante la carga y la colada. La cúpula también atrapa emisiones fugaces que pueden producirse durante el proceso de fusión. Normalmente, la cúpula está conectada a una cámara de filtros de bolsas a través de un conducto no enfriado por agua. La cámara de filtros de bolsas está compuesta por bolsas de filtro y varios ventiladores que introducen y extraen aire y descargas gaseosas a través de las bolsas de filtro para limpiar el aire y el gas de cualquier contaminante.

La segunda manera de capturar las emisiones de descarga gaseosa es a través de la conducción primaria del horno. Durante el ciclo de fusión del horno, un amortiguador cierra el conducto a la cúpula y abre un conducto en laconducción primaria. Ésta es una conexión directa con el horno y es el principal método de capturar las emisiones del horno. La conducción primaria también se usa para controlar la presión del horno. Esta conducción está constituida por canalizaciones enfriadas por agua, ya que las temperaturas pueden alcanzar (4.000ºF) 2204ºC y luego disminuir hasta la temperatura ambiente en algunos segundos. Las corrientes de gas generalmente incluyen diversos elementos químicos, incluyendo ácidos clorhídrico y sulfúrico. También hay muchos sólidos y partículas de tipo arena. La velocidad de la corriente de gas puede ser de más de 45, 7 m/s (150 pies/s) . Estos gases se dirigirán hacia la cámara de filtros de bolsas principal para su limpieza, tal como se describió anteriormente en el presente documento.

Los entornos descritos anteriormente producen un alto nivel de tensión en los componentes enfriados por agua de los conductos primarios del horno EAF. Los intervalos de temperatura variables producen problemas de expansión y contracción en los componentes, lo que conduce al fallo del material. Además, las partículas de polvo erosionan continuamente la superficie de la tubería de manera similar al pulido por chorro de arena. Los ácidos que fluyen a través del sistema también aumentan el ataque al material, disminuyendo adicionalmente la duración global.

Acerca de los sistemas de BOF, las mejoras en los métodos de fabricación de acero y materiales refractarios de BOF han prolongado la vida útil. Sin embargo, la vida útil está limitada por, y relacionada con, la duración de los componentes del sistema de descarga gaseosa, en particular la canalización del sistema de descarga gaseosa. Con respecto a este sistema, cuando se produce un fallo, el sistema debe apagarse para su reparación para evitar la liberación de gas y humos a la atmósfera. Las tasas de fallo actuales dan lugar a un apagado de horno promedio de 14 días. Al igual que con los hornos de tipo EAF, los componentes han comprendido históricamente paneles de tipo de acero inoxidable o acero al carbono enfriados por agua.

El uso de componentes enfriados por agua en hornos o bien de tipo EAF o bien de tipo BOF ha reducido los costes en material refractario, y también ha permitido que los fabricantes de acero hagan funcionar cada horno durante un mayor número de calentamientos de lo que era posible sin tales componentes. Además, el equipo enfriado por agua ha permitido que los hornos funcionen a niveles aumentados de potencia. Por consiguiente, la producción ha aumentado y la disponibilidad del horno se ha hecho cada vez más importante. A pesar de los beneficios de los componentes enfriados por agua, estos componentes tienen problemas sistemáticos con el desgaste, la corrosión, la erosión y otros daños. Otro problema asociado con los hornos es que puesto que la chatarra disponible para el horno se ha reducido en calidad, se crean más gases ácidos. Generalmente esto es el resultado de una mayor concentración de plásticos en la chatarra. Estos gases ácidos deben evacuarse del horno a un sistema de limpieza de gases de modo que puedan liberarse a la atmósfera. Estos gases se dirigen a la cámara de descarga gaseosa, o sistema de limpieza de gases, mediante una pluralidad de conductos de humo que contienen tuberías enfriadas por agua. Sin embargo, a lo largo del tiempo, los componentes enfriados por agua y los conductos de humo dan paso al ataque de ácidos, la fatiga del metal o la erosión. Se han utilizado ciertos materiales (es decir, acero al carbono y acero inoxidable) en un intento por resolver el problema del ataque de ácidos. Se ha usado más agua y temperaturas de agua superiores con acero al carbono en un intento por reducir la concentración de agua en la chatarra, y reducir... [Seguir leyendo]

Reivindicaciones:

1. Sistema (10) de intercambiador de calor, comprendiendo dicho sistema:

al menos un panel de intercambio de calor de tuberías (50) de arrollamiento sinuoso que tienen una entrada (56) y una salida (58) ;

un colector (84) de entrada en comunicación de fluido con la entrada (56) del al menos un panel;

un colector (86) de salida en comunicación de fluido con la salida (58) del al menos un panel;

estando configuradas las tuberías (50) para tener un fluido de enfriamiento que fluye a través de las tuberías (50) ;

estando ubicadas las tuberías (50) para tener una corriente de gases (36) calientes que fluye a través de las tuberías (50) ;

en el que las tuberías (50) de arrollamiento sinuoso son sustancialmente un conjunto de longitudes de sección de tubos conectados montados uno junto al otro; y los tubos conectados están sujetos entre sí con uniones (52) formando de ese modo el al menos un panel;

en el que el al menos un panel está montado en un lado interior de una pared, y está en comunicación de fluido con los colectores (86; 84) de salida y entrada que están en un lado exterior de la pared;

caracterizado porque la pared tiene curvatura y porque los tubos conectados están sujetos entre sí con una unión en ángulo de manera que el panel resultante tiene una curvatura que es comparable a la curvatura de la pared.

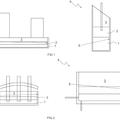

2. Sistema (10) de intercambiador de calor según la reivindicación 1, en el que el al menos un panel está fijado a una placa (93) de base y los tubos conectados están sujetos entre sí y a la placa (93) de base con una unión formando de ese modo el al menos un panel.

3. Sistema de intercambiador de calor según la reivindicación 2, en el que la placa (93) de base está curvada, y los tubos conectados están sujetos entre sí con una unión en ángulo de manera que el panel resultante tiene una curvatura que es comparable a la curvatura de la pared.

4. Sistema (10) de intercambiador de calor según cualquier reivindicación anterior, en el que hay una pluralidad de paneles y al menos dos paneles están montados alrededor del lado interior de un conducto de escape del horno (80) , en el que la pluralidad se alimenta de manera individual por el fluido de enfriamiento desde el colector (86) de salida que rodea el lado exterior del conducto (44) de escape; y en el que cada panel devuelve el fluido de enfriamiento al colector (86) de salida que rodea el lado exterior del conducto

(44) de escape.

5. Sistema (10) de intercambiador de calor según cualquiera de las reivindicaciones 1 a 3, en el que el sistema comprende además un horno que tiene medios para calentar un interior del horno y generar gases de escape en el intervalo de temperatura de aproximadamente 2204ºC (4000ºF) a 2760ºC (5000ºF) , hay una pluralidad de paneles y al menos dos paneles están montados alrededor del lado interior del techo de horno, en el que cada panel se alimenta de manera individual por el fluido de enfriamiento desde el colector

(86) de salida que está en un lado exterior del techo de horno; y en el que cada panel devuelve el fluido de enfriamiento al colector (86) de salida que está en el lado exterior del techo de horno.

6. Sistema (10) de intercambiador de calor según cualquiera de las reivindicaciones 1 a 3, en el que el sistema comprende además un horno que tiene medios para calentar un interior del horno y generar gases de escape en el intervalo de temperatura de aproximadamente 2204ºC (4000ºF) a 2760ºC (5000ºF) , hay una pluralidad de paneles y al menos dos paneles están montados alrededor del lado interior de la pared de horno, en el que cada panel se alimenta de manera individual por el fluido de enfriamiento desde el colector

(86) de salida que rodea el lado exterior de la pared de horno; y en el que cada panel devuelve de manera individual el fluido de enfriamiento al colector (86) de salida que rodea el lado exterior de la pared de horno.

7. Sistema (10) de intercambiador de calor según cualquiera de las reivindicaciones 1 a 3, en el que hay una pluralidad de paneles y al menos dos paneles están montados alrededor del lado interior del orificio de escape del anillo de humo, en el que cada panel se alimenta de manera individual por el fluido de enfriamiento desde el colector (86) de salida que rodea el lado exterior del orificio de escape del anillo de humo; y en el que cada panel devuelve el fluido de enfriamiento al colector (86) de salida que rodea el lado

exterior del orificio de escape del anillo de humo.

8. Sistema de intercambiador de calor según la reivindicación 4, en el que los tubos conectados están montados en sentido longitudinal en los conductos (44) de escape.

9. Sistema (10) de intercambiador de calor según la reivindicación 1 o la reivindicación 2, en el que el sistema comprende además un horno que tiene medios para calentar un interior del horno y generar gases de escape en el intervalo de temperatura de aproximadamente 2204ºC (4000ºF) a 2760ºC (5000ºF) , una pluralidad de conductos (44) de escape ensartados entre sí y los paneles en los conductos (44) de escape y el orificio de escape del anillo de humo disminuyen la temperatura de la corriente de gases (36) calientes extraídos del horno (80) desde aproximadamente 2204ºC (4.000ºF) – 2760ºC (5.000ºF) hasta aproximadamente 93ºC (200ºF) – 177ºC (350ºF) .

10. Sistema (10) de intercambiador de calor según cualquier reivindicación anterior, en el que los tubos conectados tienen una acanaladura.

11. Sistema de intercambiador de calor según la reivindicación 10, en el que la acanaladura es un reborde (96) alargado que mejora el área superficial, recoge la escoria, y reduce los picos de tensión.

12. Sistema (10) de intercambiador de calor según cualquier reivindicación anterior, que comprende además una alimentación de agua de enfriamiento acoplada al colector (84) de entrada.

13. Sistema (10) de intercambiador de calor según cualquier reivindicación anterior, en el que el al menos un panel de tuberías (50) de arrollamiento sinuoso está compuesto por una aleación de bronce y aluminio.

14. Sistema (10) de intercambiador de calor según la reivindicación 13 en el que dicha aleación comprende al menos el 89% de cobre y no más del 95% de cobre.

15. Sistema (10) de intercambiador de calor según la reivindicación 13, en el que la aleación de bronce y aluminio comprende Cu, Al, Sn y Fe.

16. Sistema (10) de intercambiador de calor según la reivindicación 9, en el que la forma y el tamaño de cada conducto (44) de escape están dispuestos de manera que se logra un área superficial deseada, en el que el conducto (44) de escape tiene una capacidad de enfriamiento conocida.

17. Sistema (10) de intercambiador de calor según la reivindicación 9, en el que las tuberías (50) de arrollamiento sinuoso están compuestas por una aleación de bronce y aluminio.

18. Sistema (10) de intercambiador de calor según la reivindicación 17, en el que las tuberías de arrollamiento sinuoso se forman por extrusión.

19. Sistema (10) de intercambiador de calor según la reivindicación 1 ó 2, en el que el sistema (10) de intercambiador de calor es adecuado para enfriar gases (36) de escape generados por plantas de fabricación de hierro y acero, convertidores, plantas de fabricación de papel, plantas de generación de energía eléctrica por combustión de carbón y gas; y otras plantas que generan gases de escape.

20. Sistema (10) de intercambiador de calor según la reivindicación 1 ó 2, en el que el sistema (10) de intercambiador de calor es adecuado para su uso en paredes de horno de fabricación de hierro y acero.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Inyector de partículas asistido por fluidos, del 24 de Junio de 2020, de BERRY METAL COMPANY: Un inyector de partículas asistido por fluido para un horno metalúrgico, que comprende: un tubo de cubierta ; un tubo del inyector que define un […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Método y disposición para ajustar las características de un proceso de horno en un espacio de horno y unidad de inyección, del 21 de Agosto de 2019, de Outotec (Finland) Oy: Un método para ajustar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno metalúrgico […]